基于机器视觉的酒盒天地盖定位贴合系统设计

范剑伟,谢胜龙,张良安

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243032;2.中国计量大学机电工程学院,浙江 杭州 310018)

中国白酒市场体量巨大,随着人们生活水平和审美需求的提高,酒盒包装的重要性越来越凸显[1]。目前我国高档酒盒包装主要依靠人工完成[2]。随着包装量增加、包装速度和包装质量的提高,仅依靠人工已难以满足企业需求,引入机器人代替人工完成酒盒包装作业成为酒盒包装行业发展的必然趋势[3]。

赵章云等[4]设计了一种自动制盒机,用以实现自动制纸盒、面纸自动上胶等功能,但由于采用机械定位的方式,该机构存在生产效率低、贴合精度较差的问题,且对产品的普适性较差,只能适应一种或几种型号的纸盒包装。王余林[5]通过改进送纸盒模块设计一种全自动天地盖礼盒成型机,采用红外测距传感器和距离传感器检测纸盒模块的位置,根据传送回来的数据对舵机进行控制,实现了系统自动化,有效提高了工作效率;李江等[6]基于机械手设计一种真空贴合系统,采用电荷耦合器(charge-coupled device,CCD)[7]相机进行高精度的视觉对位,相较于传统工艺中的手动定位,对位精度、良品率及生产效率均有显著提高。目前,天地盖制盒机普遍采用光电跟踪液压伺服定位贴合系统,系统主要由液压变量泵和液压执行机构等组成[8]。该系统庞大复杂,导致定位精度不高、效率偏低、设备柔性较差;同时因输送线上面纸方向和角度不易被控制,控制底部面纸运动的机构稍有振动或输送线皮带存在振动就会产生偏差,致使设备良品率不高,严重制约包装机的工作效能[9]。为克服酒盒定位贴合系统中存在的不足,提出一种基于Sobel算子的边缘检测和模板匹配定位算法的高速串联机器人定位贴合方案,将机器人高速抓取与机器视觉精准定位相结合,实现酒盒天地盖的自动定位贴合。

1 天地盖定位贴合系统的结构

1.1 天地盖结构

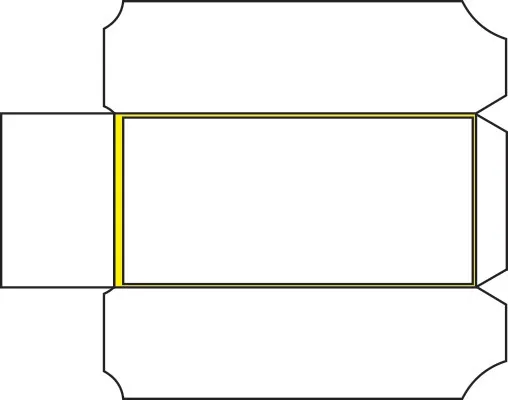

硬质包装纸盒又称天地盖[10],具有结构简单、成本低等优点,相较于制作工艺比较复杂的书型盒和折叠盒,更易实现自动化生产。天地盖的展开结构如图1。在天地盖生产过程中,通过模切、覆膜等步骤将纸张制成大小形状一致的面纸;亦通过模切、开槽、贴角等步骤将纸张剪裁成大小形状一致的灰纸,再将其和面纸进行贴合[11]。为能利用自动化生产线高速准确地实现上述流程,定位贴合是最关键的一步。

图1 天地盖展开结构Fig.1 Unfolded structure of up and bottom cover

1.2 定位贴合系统结构

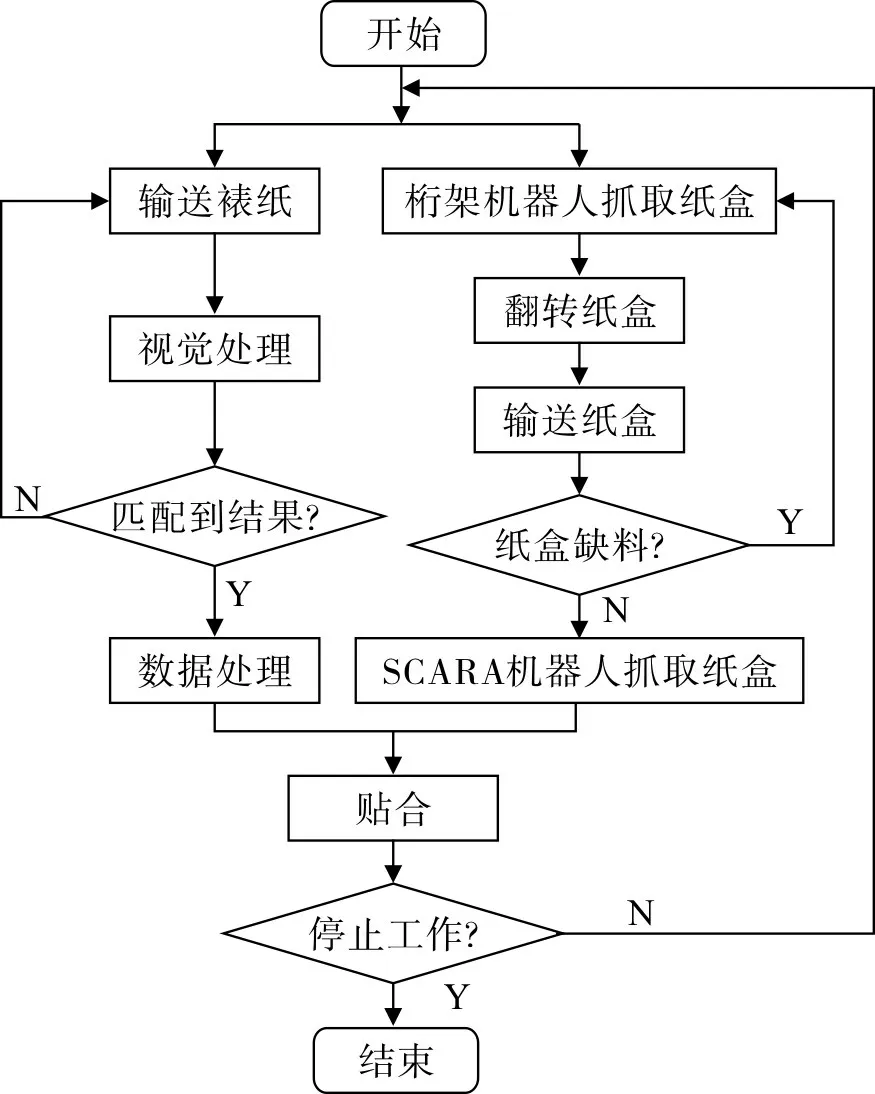

定位贴合系统工作流程如图2。系统开始工作时,飞达送纸机输送裱纸,裱纸经胶辊上胶后流向裱纸输送线,由裱纸输送线带动其前进,经过视觉识别机构时,采集照片并识别裱纸两角边的位置,经处理得到裱纸中心点位置和旋转角度,并将位置和角度发送给水平关节机器人。在系统开始工作的同时,桁架机器人控制纸盒抓取机构从纸盒堆垛处抓取纸盒并放置到纸盒翻转机构上,将纸盒翻转至纸盒输送线上带动纸盒前进,至纸盒夹紧机构处将纸盒夹紧定位,水平关节机器人定点抓取纸盒进行定位贴合动作。

图2 定位贴合系统工作流程图Fig.2 Workflow of alignment and attaching system

2 天地盖定位贴合系统的设计

2.1 裱纸输送模块

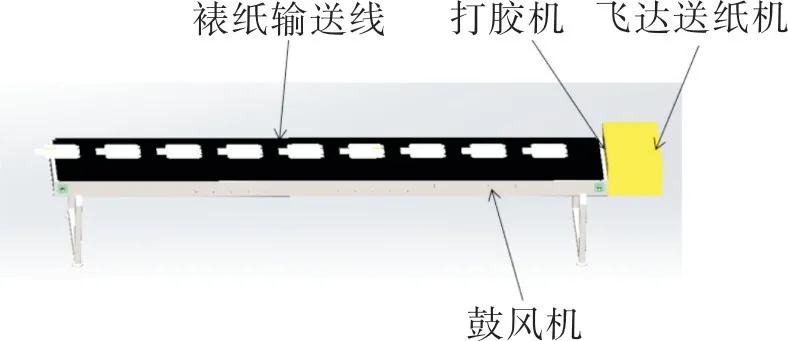

裱纸输送模块主要由飞达送纸机、打胶机、裱纸输送线、鼓风机等构成,如图3。飞达送纸机不断提供裱纸,裱纸经过打胶机传送至裱纸输送线,电机带动输送线转动,裱纸随输送线不停向前运动。输送线表面布满小孔,鼓风机通过输送线表面小孔将裱纸吸附在输送线表面,防止裱纸在输送过程中发送堆叠和翘边。飞达送纸机及裱纸输送线均由西门子1200PLC 控制,主要控制送纸的频率与输送线的速度配合,避免送纸过快纸张粘结而不能顺利出纸或送纸过慢导致产能下降。

图3 裱纸输送模块结构Fig.3 Paper conveying module structure

2.2 纸盒自动上盒模块

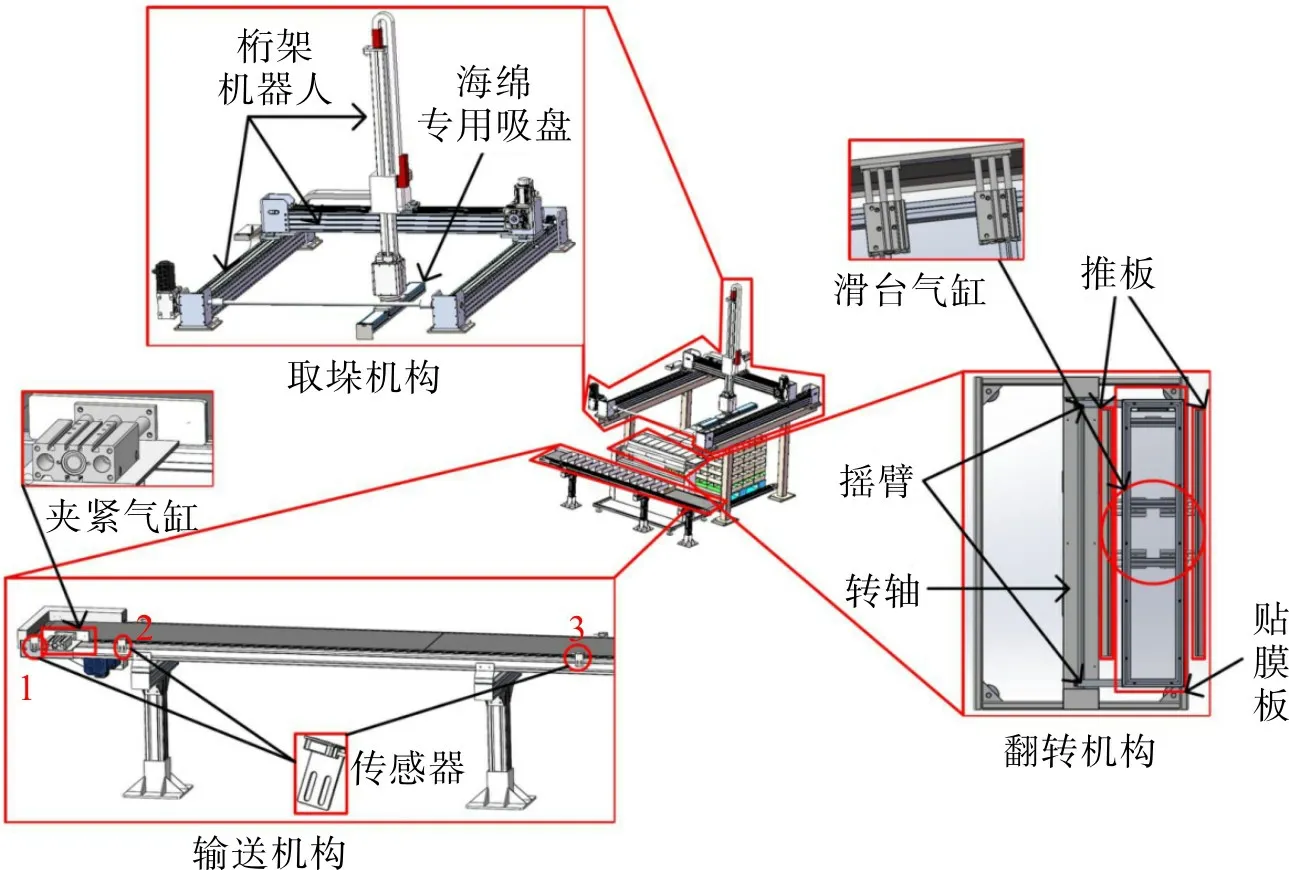

纸盒自动上盒模块包括纸盒取垛机构、翻转机构及输送机构等,结构如图4。

图4 纸盒自动上盒模块Fig.4 Paper box automatically conveying module

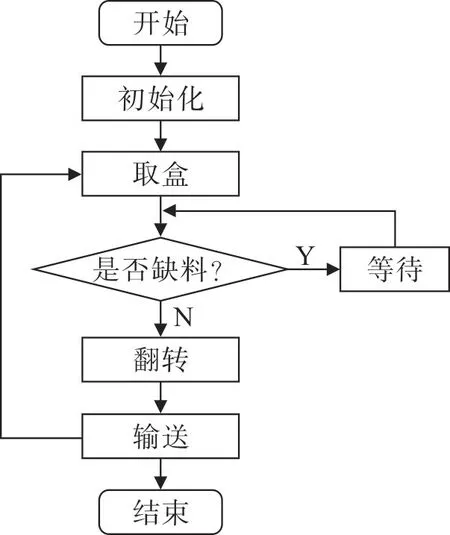

纸盒取垛机构主要由桁架机器人、海绵专用吸盘构成,桁架机器人由机械本体、驱动系统和控制系统三部分组成。本体部分采用直角龙门坐标型结构,末端为海绵专用吸盘,海绵专用吸盘及两侧拨板主要负责纸盒组的抓取和放置。纸盒翻转机构主要用于夹取纸盒并将其放置在纸盒输送线上,推板与滑台气缸负责夹紧纸盒组,摇臂与转轴负责机构翻转。纸盒输送机构主要包括纸盒输送线、输送线底座、接近传感器及纸盒夹紧气缸等。自动上盒模块工作流程图如图5。

图5 自动上盒模块工作流程图Fig.5 Workflow of Paper box automatically conveying module

初始化后,桁架机器人从纸盒堆垛处取盒,将盒置于翻转机构上,输送线上缺料传感器实时检测是否缺料。如果缺料,翻转机构将纸盒组翻转后置于纸盒输送线上,桁架机器人开始重新取盒;否则翻转机构进入等待状态,直到缺料传感器响应。

2.3 视觉系统模块

视觉系统模块主要包括图像采集、图像处理与数据转换等部分。图像采集系统负责采集目标运行路径的原图像,图像处理系统负责对采集的原图像进行相应视觉算法处理,数据转换系统负责将图像处理后的图像坐标点位转换成实际的机器人坐标。

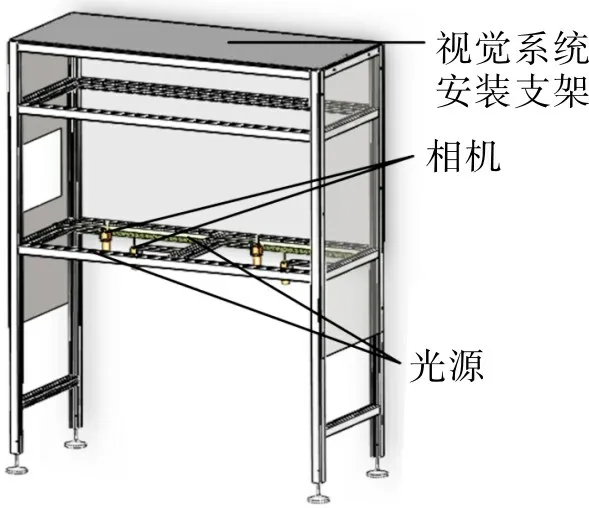

2.3.1 图像采集系统

图像采集系统主要包括遮光架、遮光板、相机、镜头、光源、光电传感器、工控机等,其结构如图6。采用两个MV-GED501M-T CCD 相机、16 mm 工业镜头、2 根12 W 白色LED 条形光源。考虑到工厂实际作业环境复杂,为避免昼夜更替及四季日照变化对图像采集的影响,将视觉系统安装在遮光架内部,外部用遮光板遮挡,减少外界环境对光线的影响;工控机主要作用是完成视觉图像的处理,并将处理后的坐标数据发送给机器人完成纸盒上料任务。

图6 视觉系统结构Fig.6 Vision system structure

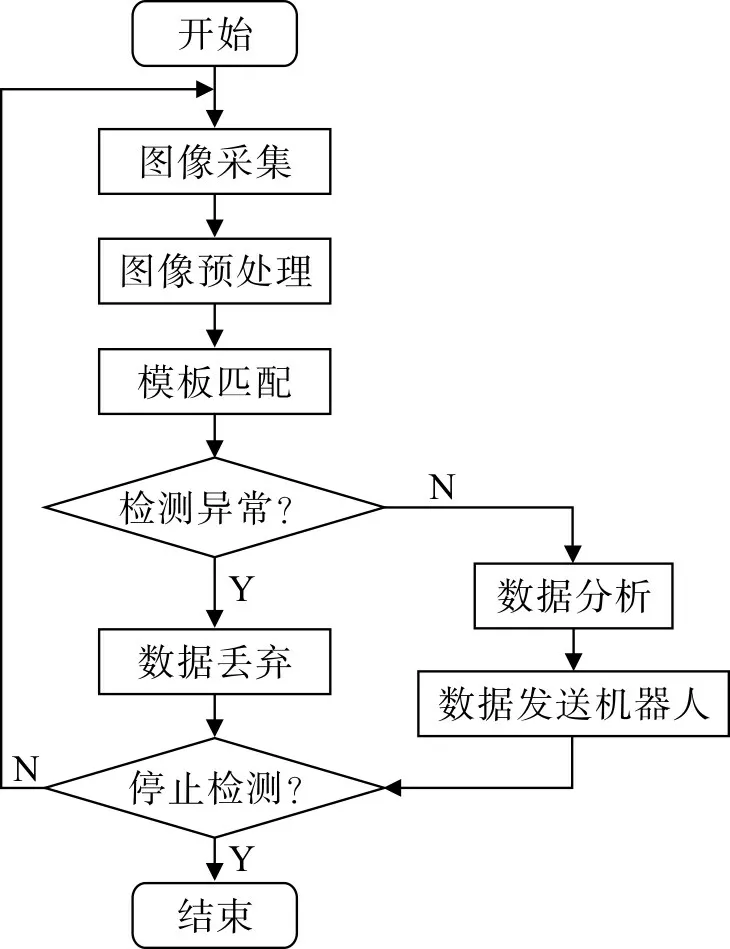

2.3.2 图像处理系统

图像处理系统是机器视觉模块不可或缺的部分。利用图像处理算法提取图像的目标特征并对其进行分析和处理,图像处理系统工作流程如图7。

图7 图像处理系统工作流程Fig.7 Workflow of image processing system

原始图像往往包含很多噪声与畸变,不利于目标特征的提取,需对其进行中值滤波等预处理[12]。中值滤波器是一种非线性滤波器,将某一像素点的像素值设置为以该点为中心的卷积核内所有像素的中值,以保留图像的大部分细节特征,同时抑制图像噪声[13]。

对图像进行预处理后,需对图像进行边缘检测处理。Sobel算子是基于梯度边缘检测的一种方法,对邻域进行加权平均,图像中每个像素上下左右四邻域的灰度值加权差,与其接近邻域的权最大。本系统选择Sobel 算子对预处理的图像进行边缘检测处理,Sobel算子模板如式(1),(2)。Gx对应像素水平方向梯度,检测垂直边缘;Gy对应像素点垂直方向梯度,检测水平边缘。

使用上述算子对像素点卷积运算,求出该像素点的梯度值;通过设定阈值对图像二值化,梯度值大于或等于阈值的点为边缘点,反之不是边缘点,从而实现边缘检测。

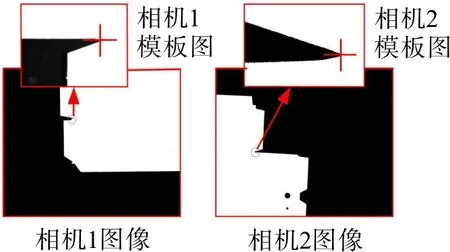

采用模板匹配算法[14]获得基本点位信息。模板匹配是在图像I中搜索目标对象,通过在源图像I中滑动模板对图像T进行匹配,得到目标物体的位置。文中采用美国国家仪器(national instruments,NI)机器视觉模块中的Pattern Matching 函数提取裱纸两个对角点像素坐标。对相机采集的图像进行预处理和边缘检测后,对纸盒与裱纸贴合的角点进行模板学习,模板学习如图8。设置感兴趣区域及匹配分数,在感兴趣区域,以模板图为样本,将匹配的中心点设置在角点位置,将模板图像从待搜索图像的左上角开始,按照从左到右、从上至下的顺序进行逐像素滑动,匹配分数越高,越相似,效果也越好。模板匹配处理完成后,执行数据处理,得到裱纸两个对角点像素坐标。若未匹配到目标信息,则重新进行图像采集。

图8 模板学习图Fig.8 Template learning picture

3 视觉定位原理

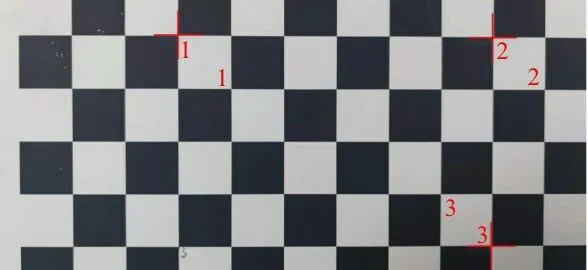

采集的图像进行处理后得到裱纸两个对角点在像素坐标系中的坐标,要将像素坐标转换为机器人基坐标系下的坐标,需对相机及机器人进行手眼标定。本系统采用二维图像处理方法将图像坐标系转换到机器人基座标系的xy平面(传送带平面)。二维平面的手眼标定至少需3 个点的位置[15],将标定板固定于传送带上,且处于相机视野范围内,相机采集到的标定图像如图9。

图9 标定图像Fig.9 Calibration image

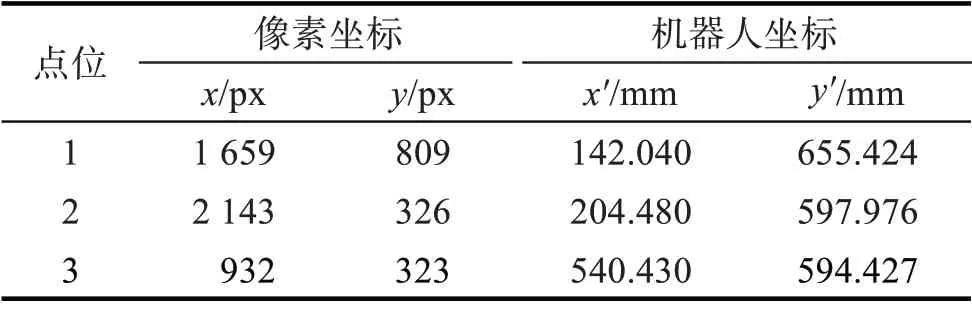

在图像中选取3个点,3个点需尽量覆盖裱纸一个角点所有可能到达的位置且不能在一条直线上。从相机软件中读取3 个点的像素坐标并记录,然后移动标定板至机器人运动空间范围内,移动机器人依次到达这3点,并记录这3点在机器人坐标系下的坐标值,结果如表1。

表1 标定像素坐标及世界坐标值Tab.1 Calibrate pixel coordinates and world coordinate values

设机器人的坐标为(x,y),像素坐标为(x',y'),则有如下关系:

式中a,b,c,d,e,f分别是转换矩阵对应的6个参数,有:

将表1 中的值代入式(4) 可求得a= -60.202,b= 0.124 2,c= -0.004 8,d= 552.708,e= 0.002 6,f= 0.1216。根据同样方法亦可求得另一相机的转换矩阵参数值。根据模板匹配得到的裱纸两个对角点的像素坐标可求得这两点在机器人坐标系下的坐标。

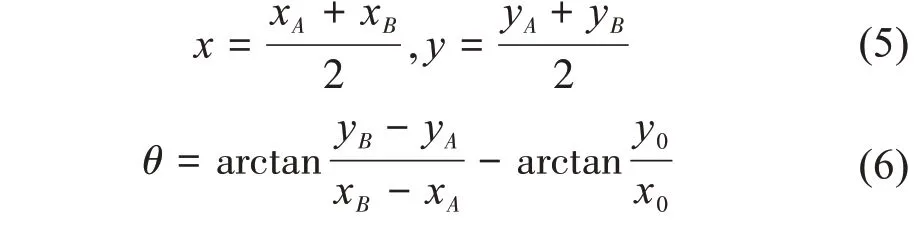

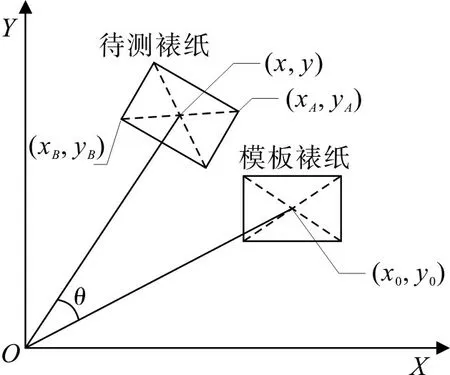

将像素坐标系中的点转换到机器人基坐标系下,得到A(xA,yA),B(xB,yB)两点坐标,连接AB两点即可得到裱纸几何中心坐标(x,y)。设所取模板中裱纸中心点坐标为(x0,y0),与水平方向夹角为φ,此时裱纸相较于模板转动θ角,(x0,y0)已知,模板裱纸与识别裱纸关系如图10,则

图10 模板与识别裱纸关系Fig.10 The relationship between template and identification of mounting paper

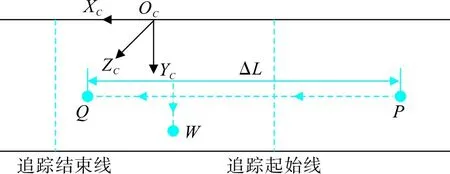

裱纸在传送带上是实时运动的,要将纸盒准确放置在裱纸上,需对裱纸进行追踪。实现机器人的动态抓取,需对传送带与机器人进行标定,获得机器人与传送带之间的位置关系[16]。传送带的标定就是确定传送带相对于机器人坐标系的位姿。传送带坐标系为C,则传送带坐标系相对于机器人坐标系的变化矩阵为HC。传送带标定方法如图11。

图11 传送带的标定Fig.11 Calibration of the conveyor belt

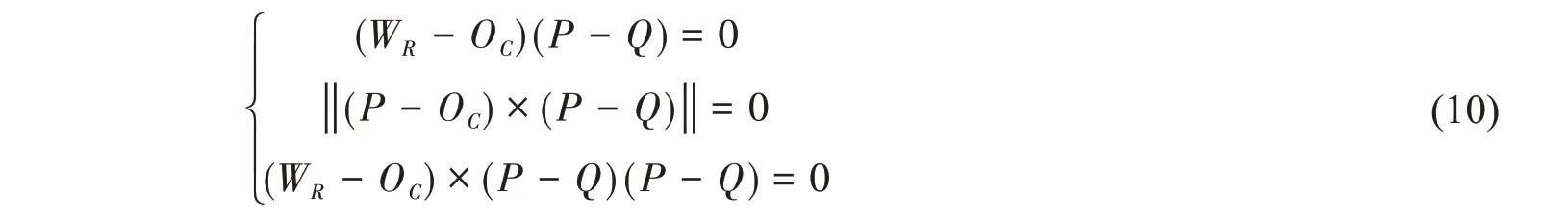

在传送带上机器人工作空间内放一个带有尖端的物体,设尖端位置为P点,在机器人末端安装一个标定针,移动机器人将标定针对准物体尖端,P点在机器人坐标系下的坐标为PR(xP,yP,zP),记录此时编码器值aP。让该物体沿传送带方向运动,在机器人工作空间内尽可能长地移动一定距离。记录此时尖端位置为Q点,在机器人坐标系下坐标为QR(xQ,yQ,zQ),并记录此时编码器值aQ,可求得物体移动距离ΔL和编码器差值ΔLC:

即可求得传送带的比例因子FC:

当裱纸触发传感器拍照时记录此时编码器数值,系统根据传送带的比例因子及实时编码器数值即可知物体在传送带上移动的距离。然后使物体沿传送带垂直方向移动一段距离,记为W点,并移动机器人到此位置,记W点在机器人坐标系下坐标为WR(xW,yW,zW)。设OC= ()T为传送带坐标系原点相对于机器人坐标系的点,有

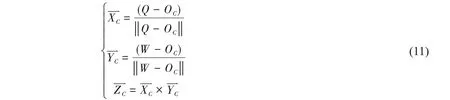

得到传送带基坐标系的表达式:

那么传送带坐标系与机器人坐标系之间的转换关系矩阵为

传送带移动方向为传送带坐标系的x轴方向,设视觉系统得到裱纸中心点坐标在传送带坐标系的坐标为PC,那么移动的裱纸中心点在机器人坐标系下的姿态为

传送带坐标系的x轴平行于传送带移动方向,y轴垂直于传送带移动方向,z轴垂直于传送带平面。这样的标定方法可避免传送带移动方向与机器人坐标系x轴之间的角度偏差,同时可准确计算出传送带运动过程中各点在机器人坐标系下的位置。设置追踪的起始和结束位置,尽量设置起始位置在机器人工作空间内靠近传送带前端位置,结束位置在机器人工作空间内靠近传送带末端位置。

综上所述,机器人末端吸盘需将纸盒放置在传送带上裱纸的中心点,此位置为:

裱纸在传送带上传输过程中不会发送旋转运动,因此机器人末端需旋转的角度可根据式(6)计算得到。

4 实验验证

4.1 硬件与控制系统

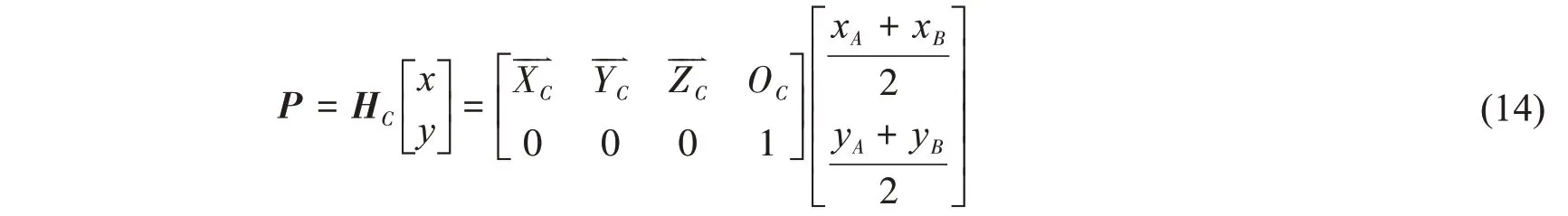

为验证设计系统的可行性和有效性,搭建双工位酒盒天地盖自动贴合系统平台,开展裱纸与酒盒盒体自动贴合精度与效率实验。电气系统设计如图12。PLC 为整个系统的主控单元,对各数字量传感器进行信号采集、运算、处理与分析,实现对各输送线电机、桁架机器人、电磁阀和工业相机的控制;通过以太网与SCARA 机器人进行信号交互;通过以太网与工业触摸屏进行组态,提供良好的人机交互界面和远程监控功能;通过以太网将工业相机采集到的图像信息传输至工控机,工控机运行图像处理系统;工控机通过以太网将裱纸位置信息发送至SCARA机器人。

图12 电气系统关系Fig.12 Electrical system relationship

4.2 实验与结果分析

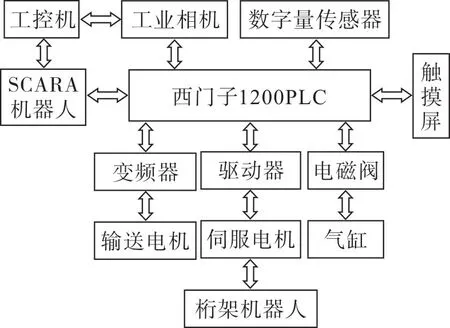

实验材料为江苏美嘉包装有限公司提供的今世缘酒盒,采用设计的酒盒天地盖定位贴合系统自动贴合纸盒,同时工厂熟练操作工人工贴合纸盒,各贴合纸盒8 000个,检测盒体与裱纸的贴合精度与平均耗时。机器人完成盒体与裱纸的定位贴合工序后,测量盒体4 个角点与裱纸4 个角点的位置偏差。厂家规定:一等品为4个角点最大偏差在0.3 mm以内的纸盒;二等品为4个角点最大偏差在0.6 mm以内的纸盒;废品为最大角点偏差大于0.6 mm的纸盒。实验结果如表2。

表2 自动与人工贴合的实验结果Tab.2 Experimental results of automatic and manual fitting

由表2 可知:酒盒天地盖定位贴合系统平均以12 个/min 的速度完成纸盒上料,超过工厂要求的10个/min;良品率达到99%,一等品率达到85%以上,一等品率相比人工提高56.4%,平均耗时减少37.5%,处理结果比人工更稳定可靠,能够快速完成自动化装配作业。

5 结 论

为提高白酒包装的效率与良品率,设计一种基于机器视觉的酒盒天地盖定位贴合系统,系统包括裱纸输送模块、酒盒自动上盒模块及视觉系统模块等。实验结果表明:设计的系统完成每个纸盒和裱纸的装配需5 s,平均每分钟可以完成12个酒盒和裱纸的装配,与人工相比平均耗时减少37.5%;良品率能够达到99%,一等品率能够达到85%以上,该系统可高效替代人工进行天地盖酒盒的定位贴合。