含氰基和乙炔基苯并噁嗪树脂的固化行为及性能研究

李泽宇 王志德 周 权*

(1.华东理工大学 材料科学与工程学院 特种功能高分子材料及相关技术教育部重点实验室,上海 200237;2.北京航空材料研究院,北京 100095)

引 言

苯并噁嗪树脂是一种具有含氮网络结构的新型热固型树脂,其耐热性能、阻燃性能、电性能及力学性能与传统酚醛树脂相似,同时克服了酚醛树脂的不足,具有接近于零的体积收缩率、极低的吸湿率、良好的耐化学腐蚀性及优异的分子设计性[1-3],并且在加热固化过程中没有小分子释放[4],因此苯并噁嗪树脂广泛应用于电子电气、航空航天等领域。但是,苯并噁嗪树脂的交联密度较低,耐热性尚有待进一步提高。

为了提升苯并噁嗪树脂的耐热性能,可以采用引入耐热基团等手段对其进行改性。在树脂中引入氰基后,由于氰基的极性较大,树脂固化后可形成三嗪环、酞菁环等高度交联的结构,使其具有优异的力学性能和较高的玻璃化转变温度(Tg)[5],耐热氧化性得到改善,而且由于含氮率提高,其耐热性能也有所提升。当引入乙炔基后,树脂在固化过程中碳碳三键发生加成反应,生成高度交联的网络体系,可以提高固化物的耐热性能和高温残碳率[6]。Xu等[7]等合成了含氰基的苯并噁嗪树脂体系(Po/BAph),其固化物在空气和氮气氛围下热失重20%的温度(Td20)分别为590℃和580℃,与邻苯二甲腈低聚物(Po)相比,Td20显著提高。Lu等[8]合成了含有乙炔基的苯并噁嗪树脂(oPPac-ac),炔基的交联可以有效消除苯并噁嗪网络中的结构缺陷,其固化物的Tg为297℃,热失重10%的温度为474℃,显示出很高的热稳定性。Ohashi等[9]合成了含氰基的苯并噁嗪(PH-acy),用于树脂传递模塑料成型工艺(RTM),在固化过程中无需任何引发剂,Tg高于不含氰基的苯并噁嗪树脂。鲁在君等[10]合成了一种含氰基的苯并噁嗪中间体,交联固化后得到耐热性良好的苯并噁嗪树脂,Tg达到300℃以上,适用于制造在250℃以上使用的结构材料。

在上述研究中,在苯并噁嗪中引入单一的氰基或乙炔基可以提高耐热性能,但并不能完全满足高性能树脂基体的要求。因此,本文制备了一种既含有氰基又含有乙炔基的新型苯并噁嗪树脂,乙炔基的引入能够改善氰基难以固化的缺点,分析了苯并噁嗪树脂的固化行为及固化动力学,并考察了石英纤维增强的苯并噁嗪树脂复合材料的力学性能和耐热性能。

1 实验部分

1.1 实验材料

对氨基苯酚、多聚甲醛,纯度>99.0%,上海阿拉丁生化科技股份有限公司;4-硝基邻苯二甲腈(Nph),纯度98%,九鼎化学(上海)科技有限公司;间氨基苯乙炔(APA)、1,4-二氧六环、碳酸钾、N,N-二甲基甲酰胺、四氢呋喃、乙酸乙酯、丙酮、苯酚、氯仿、甲苯,均为分析纯,上海泰坦科技股份有限公司;石英纤维布(QF),重庆国际复合材料有限公司。

1.2 4-氨基苯氧基邻苯二甲腈(BZN)的制备

参照文献[11-12]合成BZN,熔点为131℃。采用傅里叶变换红外光谱仪(FT-IR)(Nicolet 6700型,美国Thermo Nicolet公司)和核磁共振仪(NMR)(AVANCEⅢ400型,瑞士Brugg Group公司)对其进行结构表征。FT-IR:3 457 cm-1(—NH2),2 231 cm-1(—CN),1 247 cm-1(C—O—C),1 493 cm-1(苯环1,2,4取代),830 cm-1(苯环1,4取代)。1HNMR:δ4.55(s,Ar—NH2),6.65~6.78(s,Ar—CH2—N)。

1.3 含氰基和乙炔基苯并噁嗪树脂(BZ-BPA)的合成

BZ-BPA的合成路线如图1所示。在四口烧瓶中按一定比例加入BZN、APA、多聚甲醛、苯酚,以1,4-二氧六环和甲苯作为混合溶剂,在N2氛围下,于100~110℃恒温回流6 h。用旋转蒸发仪和真空烘箱除去反应混合物的溶剂,然后将粗产物用乙醇洗涤,除去剩余的苯酚及多聚甲醛,得到BZ-BPA。

图1 BZ-BPA的合成路线Fig.1 Synthesis route of BZ-BPA

1.4 石英纤维增强复合材料的制备

将上述制备的BZ-BPA溶于丙酮中,得到黏性溶液,然后在8 cm×12.5 cm的石英纤维布上涂刷,在室温下干燥24 h以除去溶剂。将14层石英纤维预浸布置于自制板状模具中,施加2 MPa压力,按照如下升温程序进行固化:200℃/1 h→250℃/1 h→280℃/1 h→300℃/2 h→320℃/2 h→350℃/4 h。降至室温后脱模取出,得到石英纤维增强的BZBPA树脂复合材料(QF/BZ-BPA),该复合材料的基体树脂含量为30%~35%(质量分数)。

1.5 表征与测试

采用傅里叶变换红外光谱仪测试BZ-BPA及其固化物的红外光谱。测试波长为400~4 000 cm-1,扫描32次,分别使用涂膜法和KBr压片法制备BZ-BPA及其固化物样品。

采用核磁共振仪测试BZ-BPA的1H-NMR和13C-NMR。溶剂为氘代氯仿,内标为四甲基硅烷(TMS),扫描频率为400 MHz。

采用差示扫描量热仪(DSC)(200F3型,德国NETZSCH公司)测试BZ-BPA的吸放热曲线。N2气氛,升温速率为5~20℃/min,测试范围为30~350℃。

采用热重分析仪(TGA)(209F1型,德国NETZSCH公司)测试BZ-BPA固化物的TGA曲线。N2和空气气氛,升温速率为10℃/min,测试范围为50~800℃。

采用动态热机械分析仪(DMA)(Discovery DMA 850型,美国TA公司)测试QF/BZ-BPA复合材料的DMA曲线。样品尺寸为45 mm×10 mm×3 mm,测试方法为三点弯曲法,升温速率5℃/min,测试温度50~500℃,频率1 Hz。

采用万能试验拉力机(E44/304型,中国美特斯工业系统有限公司)测试复合材料的弯曲强度和层间剪切强度。测试方法按照GB/T 1449—2005[13]和GB/T 1450.1—2005[14]进行。

采用扫描电子显微镜(SEM)(S-4800型,日本Hitachi公司)观察QF/BZ-BPA复合材料的断面微观形貌。

2 结果与讨论

2.1 BZ-BPA的结构表征结果

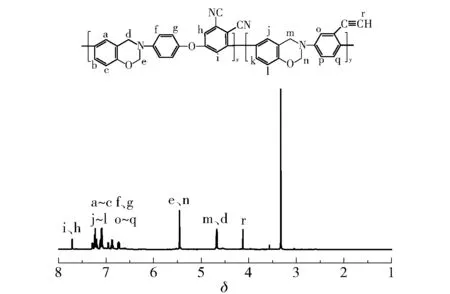

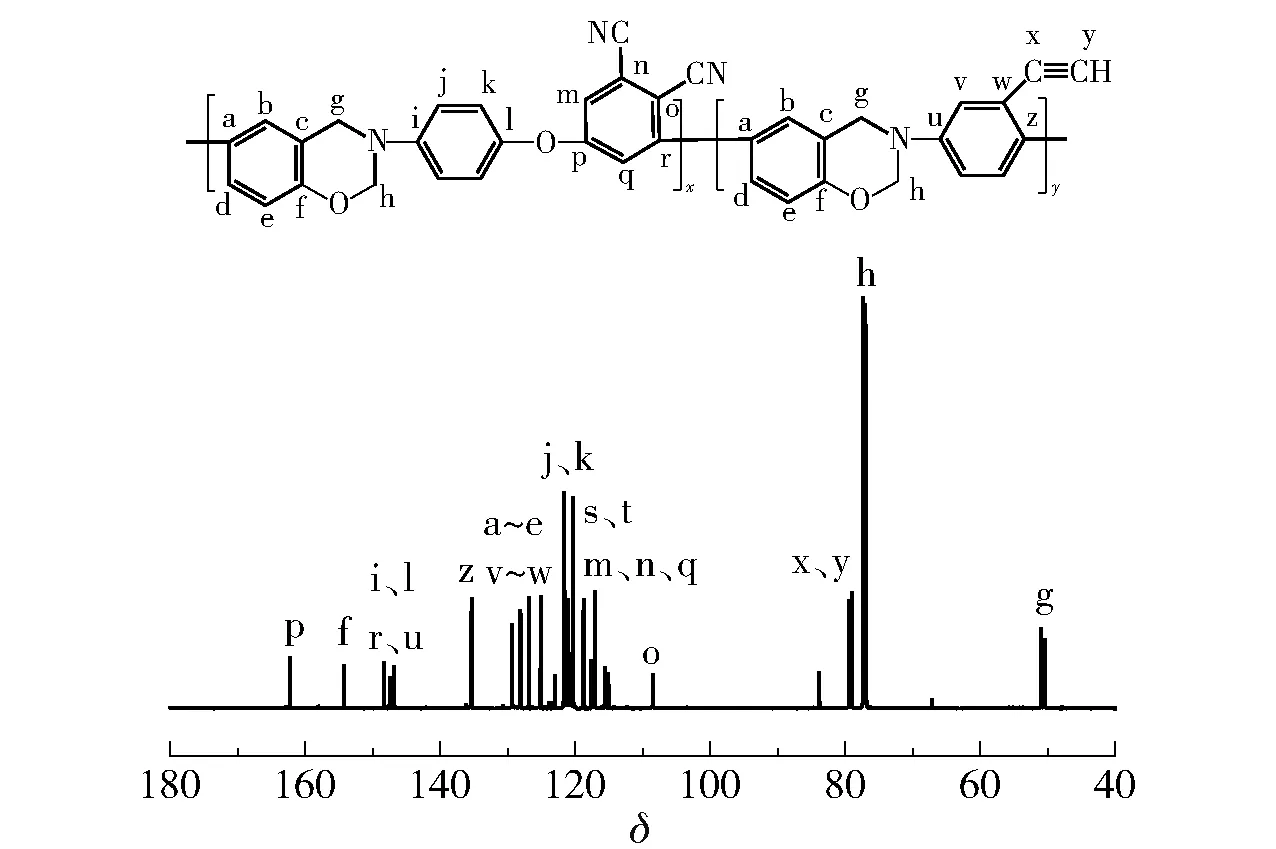

图2为经过H2O和CO2修正处理后BZ-BPA的FT-IR谱图,2 231 cm-1处为氰基的特征吸收峰,3 300 cm-1处为乙炔基的特征吸收峰,949 cm-1处为连接噁嗪环的苯环三取代的特征吸收峰,1 226 cm-1处为C—O—C的伸缩振动峰。图3为BZ-BPA的1H-NMR谱图,δ=4.67、5.46处的共振峰归属于噁嗪环上亚甲基的共振[15],δ=4.12处的共振峰归属于乙炔基的特征共振,δ=6.5~7.8处的共振峰归属于苯环的氢。图4为BZ-BPA的13C-NMR谱图,δ=77.1处的共振峰归属于—CH2—在噁嗪环上的特征共振,δ=117处的峰归属于—CN的特征共振,δ=79.5处的峰归属于CH≡ C —的特征共振。以上结果表明成功合成了含有氰基和乙炔基这两种结构单元的BZ-BPA,其主体骨架结构与设计要求一致。

图3 BZ-BPA的1 H-NMR谱图Fig.3 1H-NMR spectrum of BZ-BPA

图4 BZ-BPA的13 C-NMR谱图Fig.4 13 C-NMR spectrum of BZ-BPA

此外,本文还测试了BZ-BPA在常见的有机溶剂中的溶解性,结果显示BZ-BPA在丙酮、四氢呋喃、乙酸乙酯、N,N-二甲基甲酰胺、1,4-二氧六环、氯仿等溶剂中能够完全溶解,表明其具有优良的溶解性,可以用来制备预浸料,适用于模压成型。

2.2 BZ-BPA的固化行为

图5为BZ-BPA在固化过程中的DSC曲线。固化放热呈双峰形式,分别为225℃的宽放热和274℃的放热,第一个放热峰是由苯并噁嗪的开环和炔基的加成反应叠加引起的[16],第二个放热峰是噁嗪环开环产生的酚羟基和乙炔基上的活泼氢催化氰基的交联固化引起的。

图5 BZ-BPA在固化过程中的DSC曲线Fig.5 DSCcurve of BZ-BPA during curing

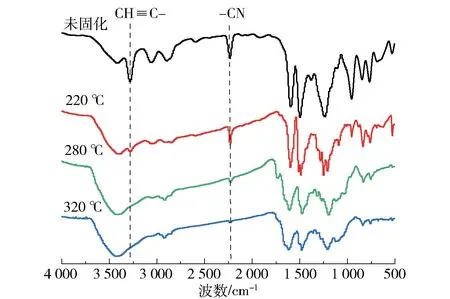

图6为BZ-BPA在不同固化温度下的FT-IR谱图。固化温度为220℃时,在3 420 cm-1处出现羟基吸收峰,说明噁嗪环开环生成了酚羟基。固化温度为280℃时,3 300 cm-1处的乙炔基吸收峰消失,而在1 730 cm-1处出现了一个新的特征吸收峰,该特征峰为碳碳三键交联生成的—CH═CH—吸收峰[2],说明发生了Diels-Alder加成反应;同时,950 cm-1、1 503 cm-1处的噁嗪环特征吸收峰消失。随着固化温度的升高,2 230 cm-1处的氰基特征峰逐渐减弱,在320℃时近乎消失,而在1 361 cm-1处出现了新的三嗪环吸收峰。由上述结果可知,BZ-BPA在固化交联的过程中,噁嗪环、乙炔基及氰基等活性基团都参与了反应。

图6 BZ-BPA在不同固化温度下的FT-IR谱图Fig.6 FT-IR spectra of BZ-BPA cured at different temperatures

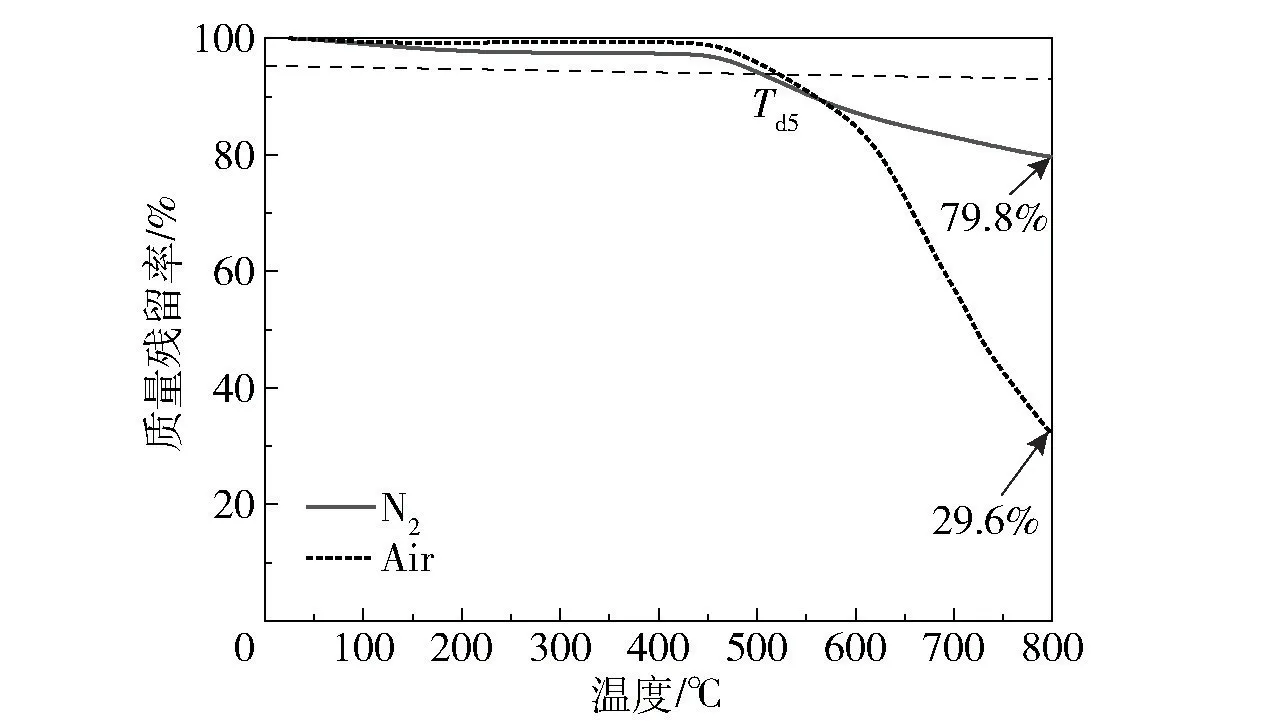

图7为BZ-BPA固化物在N2和空气氛围下的TGA曲线。在N2氛围下,BZ-BPA固化物的热失重5%的温度(Td5)为502.6℃,800℃时质量残留率为79.8%;在空气氛围下,BZ-BPA固化物的Td5为506.0℃,800℃时质量残留率为29.6%。与只含氰基的苯并噁嗪树脂固化物(Td5为390~420℃[17])相比,BZ-BPA固化物的耐热性能有较为显著的提升,说明乙炔基交联固化产生的—CH═CH—、氰基交联固化产生的三嗪环结构能够有效提高树脂的耐热性及热氧化稳定性。

图7 在N2和空气氛围下BZ-BPA的TGA曲线Fig.7 TGA curves of BZ-BPA in N2 and air

2.3 BZ-BPA的固化动力学

在不同升温速率β(5、10、15、20℃/min)下对BZ-BPA的固化动力学进行了研究,以确定聚合过程的表观活化能。图8为BZ-BPA的动态DSC曲线,表1为动态固化反应参数。由结果可知,BZBPA固化的特征温度和升温速率有关,升温速率越大,两个固化阶段的固化起始温度(Ti)、固化峰顶温度(Tp)和固化结束温度(Tf)越高,而固化时间t越短。因为升温速率越大,单位时间内产生的热效应越大,dH/dT越大,产生的热惯性和温度差也越大,固化反应放热峰相应地向高温方向移动[18]。由表1还可以看到,第一个固化阶段的起始温度为190~220℃,峰顶温度为210~240℃,结束温度为224~255℃;第二个固化阶段的起始温度为248~282℃,峰顶温度为255~295℃,结束温度为265~306℃。因此,为了确保BZ-BPA固化完全,需要固化到300℃以上。

图8 不同升温速率下BZ-BPA的动态DSC曲线Fig.8 Dynamic DSC curves of BZ-BPA at different heating rates

表1 BZ-BPA的动态固化反应参数Table 1 Dynamic curing reaction parameters of BZ-BPA

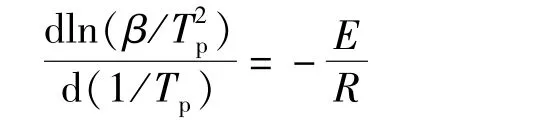

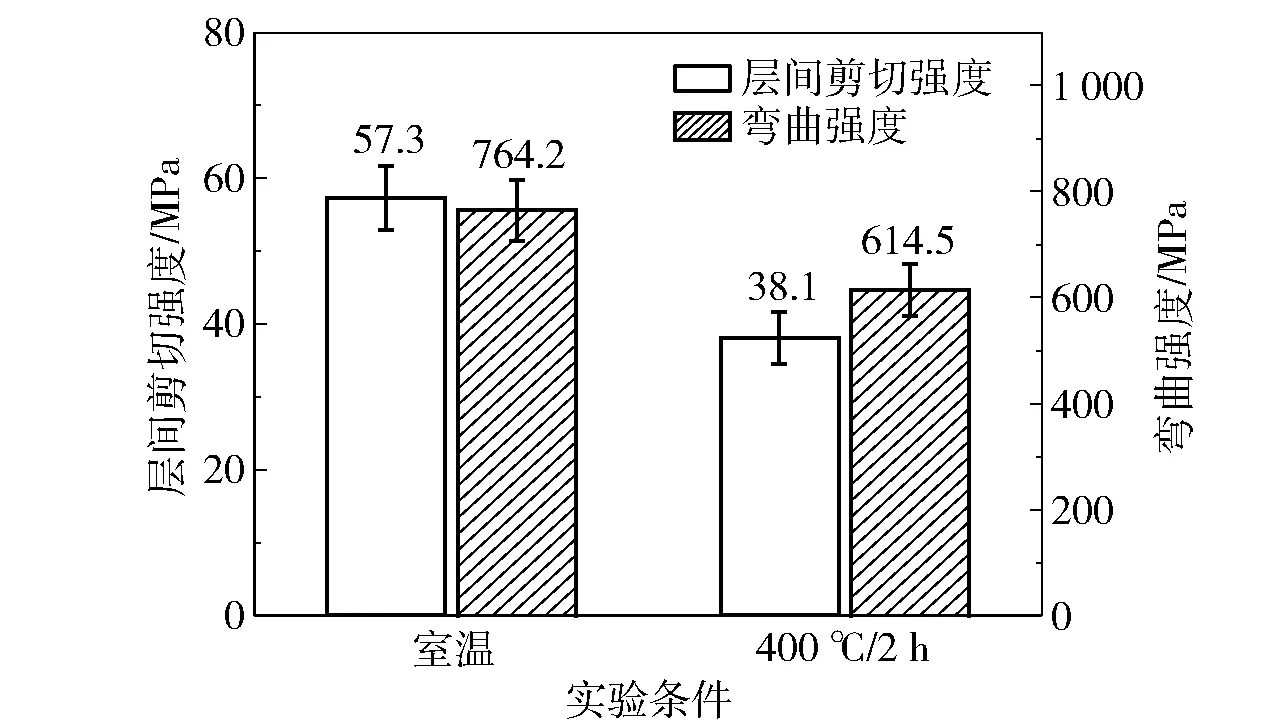

本文利用Kissinger法和Ozawa法分别计算BZBPA固化反应的动力学参数:Kissinger法[19]基于n级反应的固化模型,利用微分法对DSC曲线进行动力学分析;Ozawa法[20]可避开反应机理函数而直接求出活化能。

Kissinger法的计算公式为

Ozawa法的计算公式为

式中:E为活化能,kJ/mol;R为摩尔气体常数,8.314 J/(mol·K)。分别以ln(β/T2p)、lnβ对1 000/Tp作图,得到图9和图10所示的拟合直线,表2为BZ-BPA的固化反应动力学参数。可以看出,由Kissinger法和Ozawa法计算所得的表观活化能较为接近,结果的可信度较高。

图9 Kissinger法的拟合直线Fig.9 Fitting lines of Kissinger method

图10 Ozawa法的拟合直线Fig.10 Fitting lines of Ozawa method

表2 BZ-BPA的固化反应动力学参数Table 2 Kinetic parameters of curing reaction of BZ-BPA

将表1和表2中的数据代入以下Crane经验方程[21],得到反应级数n。

因为E/(nR)≫2Tp,故2Tp可以忽略。通过Kissinger法计算得到反应级数:n1=1.00,n2=0.99,均接近一级反应;通过Ozawa法计算得到反应级数:n1=0.95,n2=0.95,也均接近一级反应。

2.4 QF/BZ-BPA复合材料的性能

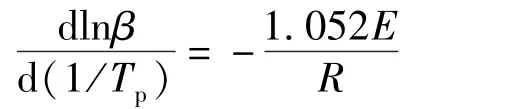

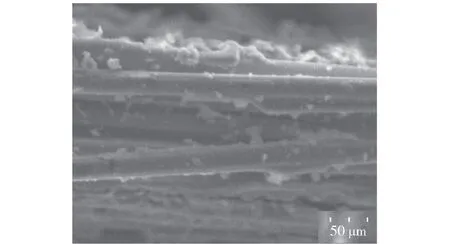

在常温及400℃热老化2 h后,测定石英纤维增强的BZ-BPA复合材料的弯曲强度和层间剪切强度,结果如图11所示。在常温下,QF/BZ-BPA复合材料的层间剪切强度为57.3 MPa,弯曲强度为764.2 MPa。与未引入氰基的苯并噁嗪树脂复合材料相比(在常温下其弯曲强度为463 MPa[22]),本文制备的QF/BZ-BPA复合材料的力学性能显著提高,原因是氰基的引入使树脂分子结构的刚性更大,聚合物的交联程度和密度更高。400℃热处理2 h后,QF/BZ-BPA复合材料的弯曲强度为614.5 MPa,层间剪切强度为38.1 MPa,力学强度保留率超过65%。图12为QF/BZ-BPA复合材料的断面微观形貌,BZ-BPA树脂对石英纤维具有良好的浸润性和黏结性,且树脂在石英纤维间分散均匀。

图11 QF/BZ-BPA复合材料在常温及400℃热老化2 h后的弯曲强度与层间剪切强度Fig.11 Flexural strength and interlaminar shear strength of the QF/BZ-BPA composite at room temperature and after thermal aging at 400℃for 2 h

图12 QF/BZ-BPA复合材料的断面微观形貌Fig.12 Cross-sectional micromorphology of the QF/BZ-BPA composite

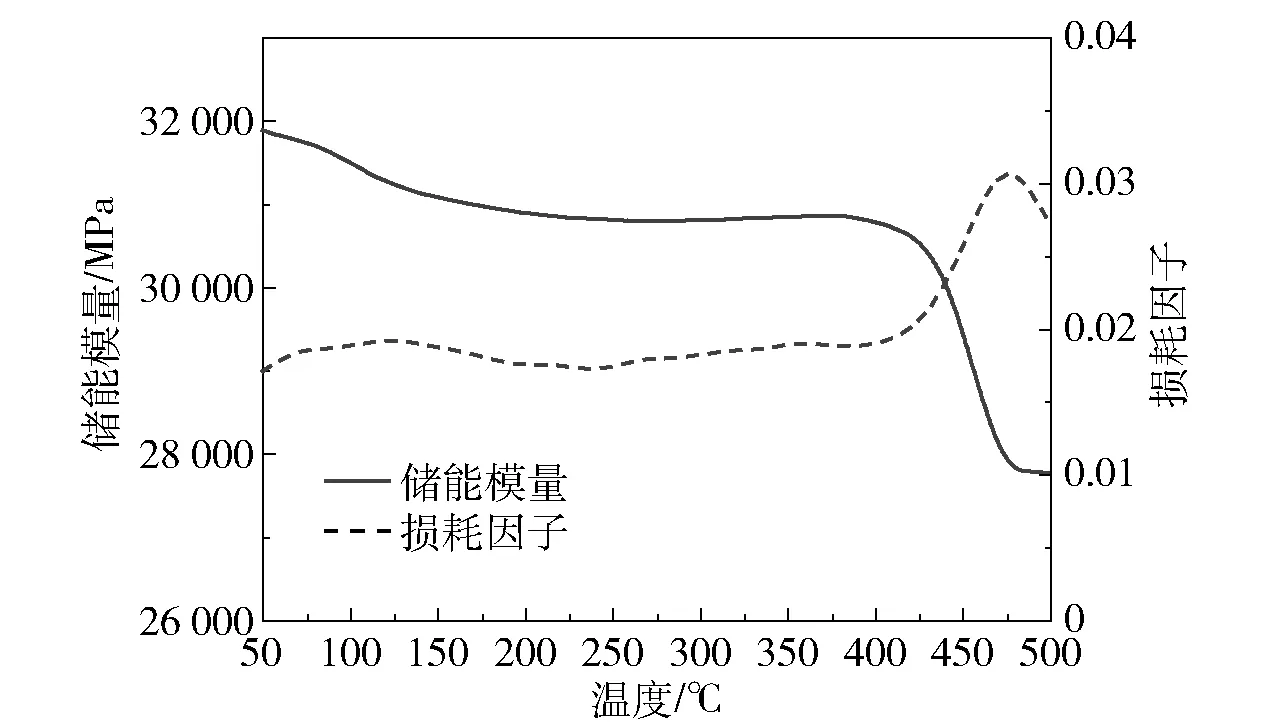

图13为QF/BZ-BPA复合材料的DMA曲线。以损耗因子曲线的峰值温度作为玻璃化转变温度,由结果可知QF/BZ-BPA复合材料的Tg为476℃。400℃时QF/BZ-BPA复合材料的储能模量开始下降,但500℃时储能模量仍保持在27 000 MPa以上,表明QF/BZ-BPA具有较高的储能模量及热稳定性。原因是引入氰基后,苯并噁嗪聚合物中刚性链增多,交联密度增大。

图13 QF/BZ-BPA复合材料的DMA曲线Fig.13 DMA curves of the QF/BZ-BPA composite

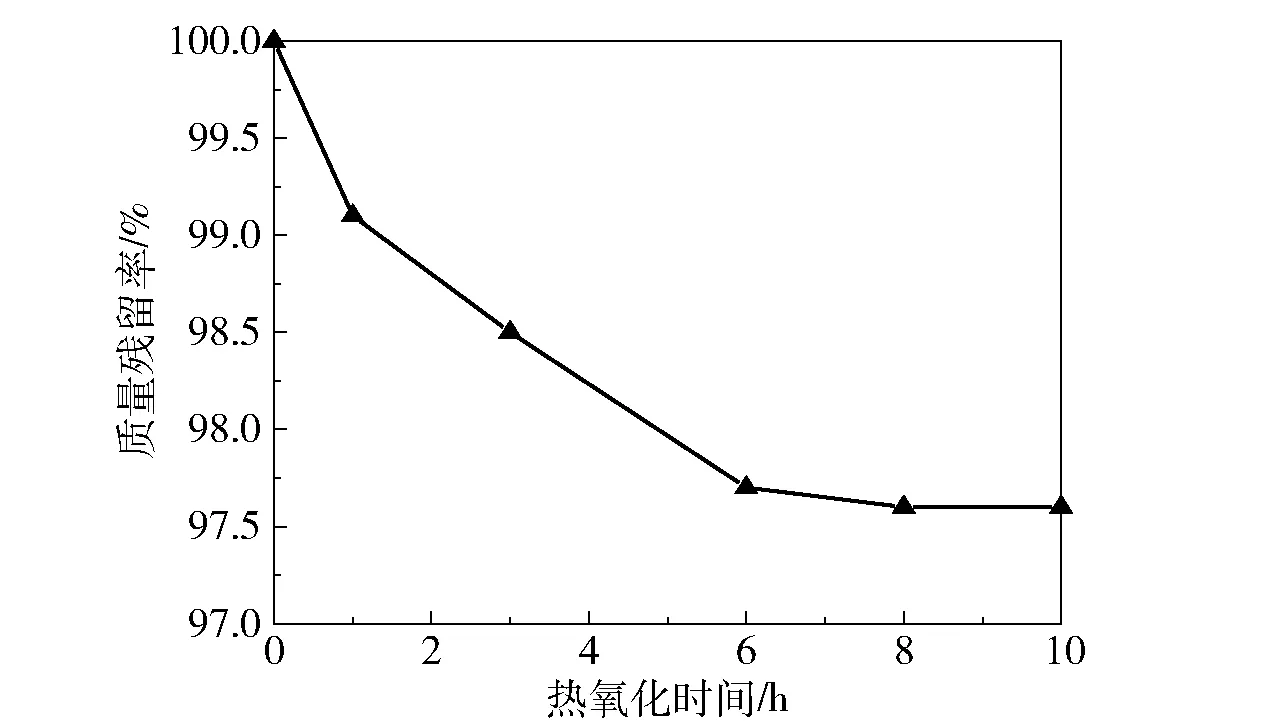

为了进一步探究QF/BZ-BPA复合材料的耐热性能,将其在400℃的空气中进行热氧化,测定质量损失曲线,结果如图14所示。热氧化3 h时,其质量损失1.5%;热氧化6 h时,质量损失2.3%;热氧化10 h时,质量损失2.4%。结果表明,在热氧化的过程中,QF/BZ-BPA复合材料的质量损失很小,耐热氧化性良好。这是因为随着热老化的进行,未固化的氰基进一步固化,从而使其具有较好的耐热氧化性。

图14 QF/BZ-BPA复合材料在400℃的空气中热氧化的质量损失曲线Fig.14 Mass loss curve of the QF/BZ-BPA composite thermally oxidized in air at 400℃

3 结论

本文制备了含氰基和乙炔基的苯并噁嗪树脂,分析了其固化行为及固化动力学,并考察了石英纤维增强的苯并噁嗪树脂复合材料的力学性能和耐热性能,得到如下结论:

(1)DSC结果表明,BZ-BPA在固化反应过程中存在两个放热峰(225℃和274℃)。根据Kissinger法计算得到两个固化反应的表观活化能:E1=228.31 kJ/mol,E2=87.97 kJ/mol;根据Ozawa法计算得到:E1=225.98 kJ/mol,E2=92.26 kJ/mol;固化过程遵循一级反应机理。

(2)在N2氛围下,BZ-BPA固化物的Td5为502.6℃,800℃时质量残留率79.8%;在空气氛围下,Td5为506.0℃,800℃时质量残留率29.6%。结果表明BZ-BPA具有优异的耐热性能。

(3)QF/BZ-BPA复合材料的玻璃化转变温度为476℃;在常温下,其弯曲强度为764.2 MPa,层间剪切强度为57.3 MPa;400℃热老化处理2 h后,其弯曲强度为614.5 MPa,层间剪切强度为38.1 MPa;400℃热老化处理10 h后,其质量损失仅为2.4%。结果表明QF/BZ-BPA复合材料具有优良的力学性能和耐热性能。