多元纳米颗粒强化WC–青铜基金刚石钻头胎体材料

常 思,刘宝昌,2,3,戴文昊,涅斯科罗姆尼赫·维亚切斯拉夫,佩特涅夫·帕维尔,波波娃·玛丽娜

(1.吉林大学 建设工程学院,长春 130026)

(2.吉林大学,超硬材料国家重点实验室,长春130012)

(3.吉林大学,自然资源部复杂条件钻采技术重点实验室,长春130026)

(4.西伯利亚联邦大学 矿物勘探技术系,俄罗斯 克拉斯诺亚尔斯克660095)

孕镶金刚石钻头作为硬岩钻探中最常用的钻头之一,广泛应用于地质调查、矿产勘探等钻井工程中[1-4]。WC–青铜基胎体是孕镶金刚石钻头常用的胎体之一,其具有较高的硬度和耐磨性,在钻探工程中应用十分广泛[5-6]。胎体的作用主要是包裹金刚石,并使金刚石在钻进过程中能适时裸露[7-8],达到钻进地质层的目的。因此,胎体材料的性能对金刚石钻头的钻进效率和使用寿命至关重要。但是,金刚石很难与大多数金属及其合金反应,只是机械嵌合在胎体中,因此金刚石与胎体的结合强度并不高,很容易出现金刚石非正常脱落现象,降低金刚石钻头的寿命[9-10]。为了更好地满足工程需求,目前国内外主要通过调整骨架相、黏结相和金刚石的添加量来改善胎体性能[11-13],但是效果有限,因此需要开发提高胎体材料性能的新技术。

近年来,用纳米颗粒增强金属基复合材料性能的技术发展迅速。通过向金属基体中加入高度分散的第二相质点(如纳米WC、纳米NbC、Al2O3、B4C、纳米金刚石等),达到提高基体强度的目的[14-15]。SUN 等[16-18]的研究表明:将纳米颗粒加入孕镶金刚石复合材料胎体中,纳米材料的Orowan 强化效应提高了胎体的强度和耐磨性,提高了胎体对金刚石的包镶力,最终提高了孕镶金刚石钻头的性能。近年来的研究还发现,在某些性能上向金属基复合材料中同时加入多种纳米材料可以起到更好的增强效果[19-22],但目前暂无针对孕镶金刚石钻头胎体性能提升方面的研究。

在金刚石工具领域,金刚石工具的胎体配方都是由多种组分按一定比例混合而成[23]。为了提高工具性能,可通过建立各种纳米颗粒成分比例与性能指标关系的数学模型,来获得最佳的产品配方。配方均匀设计法是方开泰[24]建立的一种试验技术方法,其具有只需知道各材料的加量范围以及期望的试验次数,即可获得均匀、合理的试验方案[25],以及使用较少的测试,即从试验数据中获得有用的信息,得出全面的结论[26]等优点,逐渐在化工、医药、食品、材料制造等领域得到广泛使用[27-28]。

因此,向WC–青铜基胎体中加入2 种纳米材料,利用配方均匀设计法和回归分析研究纳米NbC、纳米WC 和WC–青铜基胎体的质量分数对混合后的新胎体力学性能的影响,规划求解得到配方最优解,讨论纳米颗粒的添加量对金刚石复合材料的力学性能、微观结构的影响,并烧制钻头开展室内钻进试验研究。

1 试样制备与试验方法

1.1 试样制备

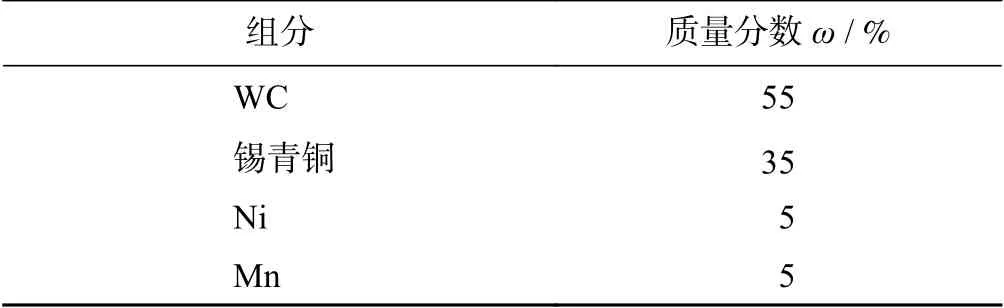

采用的WC–青铜基胎体材料以WC 为骨架相,锡青铜为结合相,Ni、Mn 等为调节基体性能的中间材料。具体的胎体配方如表1所示。

表1 原始胎体配方成分Tab.1 Compositions of initial matrix

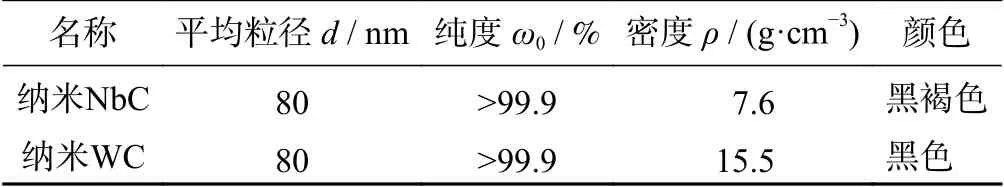

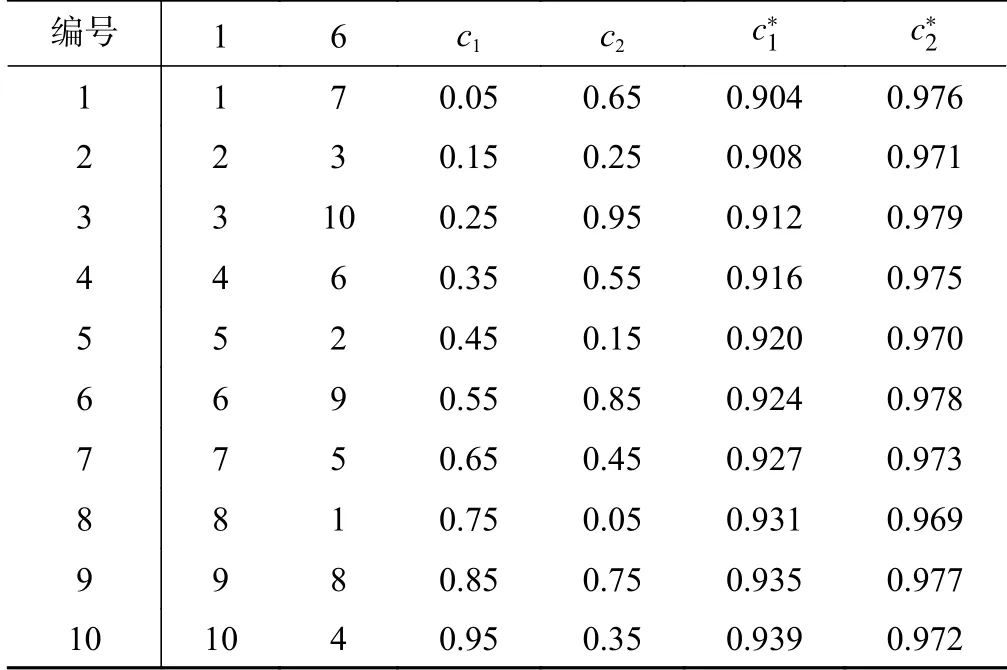

向原始胎体中加入纳米NbC 和纳米WC 作为增强相,其参数如表2所示。

表2 纳米颗粒参数Tab.2 Nanoparticle parameters

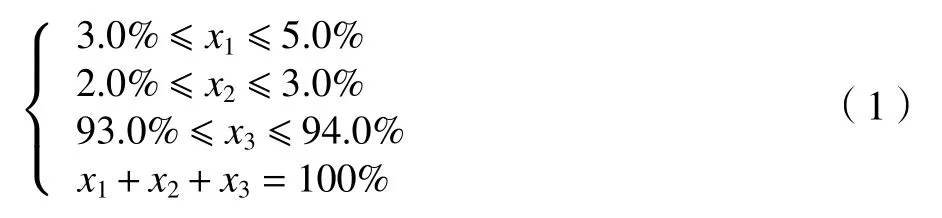

利用配方均匀设计法和回归分析研究纳米NbC、纳米WC 和WC–青铜基胎体的质量分数对混合后的新胎体力学性能的影响。通过查阅相关资料,初步确定每种纳米颗粒的添加范围,设纳米NbC 的质量分数为x1,纳米WC 的质量分数为x2,胎体粉的质量分数为x3,三者在配方中的比例有如下约束条件:

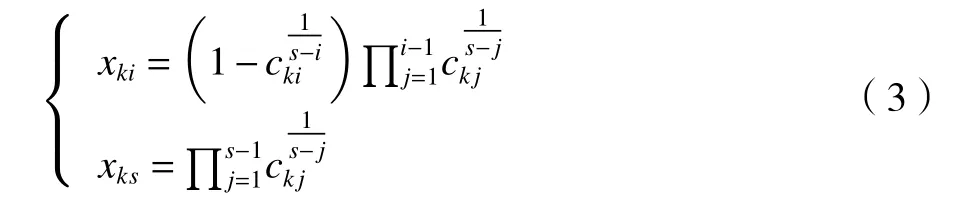

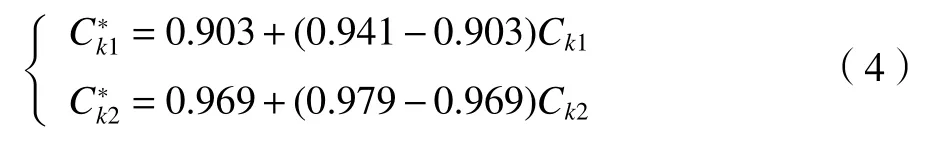

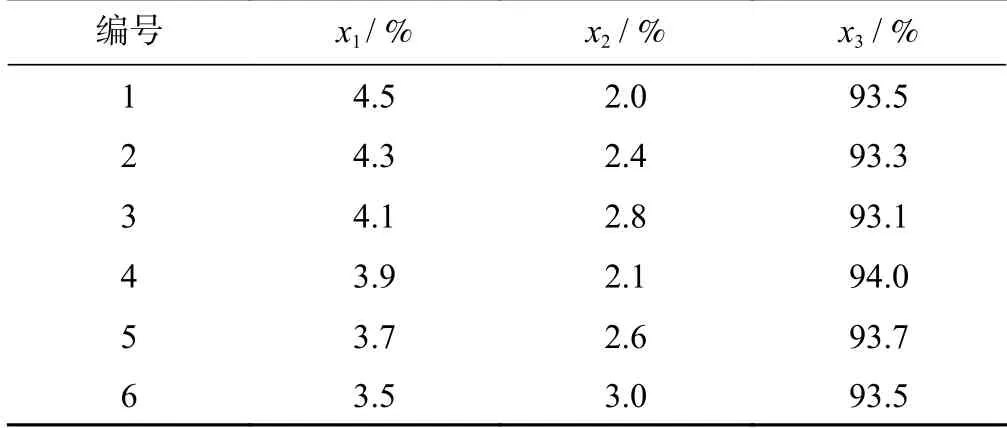

表3 有约束的配方均匀设计Tab.3 Limited formula uniform design

式中:qki为均匀设计表中第k行,第i列的元素;k=1,2,···,10;i=1,2。

根据式(3)可以计算出每种材料的添加量:

式中:xki为第k种配方里第i种材料的添加量;xks为第k种配方里第s种材料的添加量;s为原料总种类,s=3;k=1,···,10。

因为每种材料应满足式(1),因此需要证实各个转换到正方体上的点是否都符合要求。

将这些点线性变化后得到的点为:

式中:k=1,2,···,10;数值列于表3 的最后2 列。

根据约束条件,从表3 中筛选出符合要求的点(表3 中编号3,4,5,6,7,8 的点满足要求),再根据式(3)得到满足条件的胎体配方,如表4。

表4 胎体配方Tab.4 Matrix formula

通过粉末冶金热压烧结法制备包含纳米颗粒的胎体试样和含金刚石的胎体材料试样(尺寸:38 mm×8 mm×5 mm)。

为了获得均匀的混合物,对纳米颗粒进行预处理,加入无水乙醇,用超声波分散30 min,防止纳米颗粒团聚[29]。然后,将纳米颗粒与胎体材料混合,在球料比为2∶1、转速为450 r/min 下,用行星球磨机球磨2 h。

将混合后的粉末放入石墨模具中,在980 ℃、15 MPa的条件下,热压烧结5 min,制得胎体试验。烧结设备为中频感应加热电炉。

对胎体试样进行性能测试,规划求解得到胎体配方最优解后,再讨论纳米颗粒的添加量对含金刚石的胎体材料的力学性能、微观结构的影响。

含金刚石的胎体材料是在原始胎体材料中加入金刚石颗粒,均匀混合后热压烧结制备而成,烧结参数与胎体试样相同,金刚石颗粒尺寸为425~500 μm,浓度为20%。

最后,用最优配方烧制钻头,开展室内钻进试验研究,孕镶金刚石钻头的制备也采用中频感应加热电炉。其烧结参数为:烧结温度,980 ℃;烧结压力,15 MPa;保温时间,6 min。

1.2 测试方法

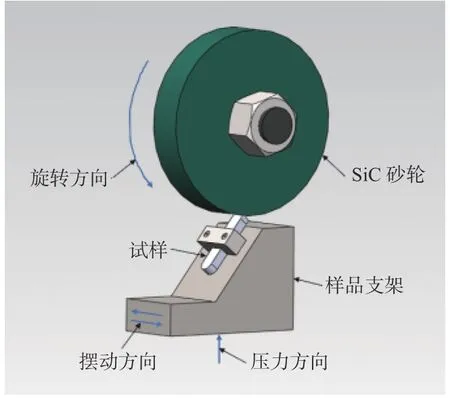

试样的洛氏硬度HRC 使用HRS–150 数显洛氏硬度计(时代之峰科技有限公司)进行测试;采用三点弯曲试验法在DDL–100 型万能试验机(长春机械科学研究院有限公司)上测定试样的抗弯强度。磨耗比测试评估含金刚石的胎体材料的耐磨性,测试在磨耗比测试装置上进行,如图1所示。

图1 磨耗比试验示意图Fig.1 Schematic diagram of wear ratio test

试样的抗弯强度公式如下:

式中:σ为试样抗弯强度,MPa;p为试样的破断压力,N;L为试验中采用的跨距,L=24 mm;b为试样宽度,mm;h为试样高度,mm。

试样的磨耗比公式如下:

式中:η为试样的磨耗比;∆m为SiC 砂轮的磨损量,g;∆M为试样的磨损量,g。

试样的微观结构通过JSM–IT500A 型扫描电子显微镜(日本电子株式会社)进行表征。用DX–2700BH型多功能衍射仪(丹东浩元仪器有限公司)对烧结后的试样物相进行分析。

钻头的钻进试验在XY–4 型钻机(连云港黄海勘探科技有限公司)上进行,钻进对象为可钻性为8 级的花岗岩。钻进参数为:钻压,10 kN;转速,574 r/min;泵量,35~40 L/min。

2 试验结果与讨论

2.1 胎体试样的机械性能

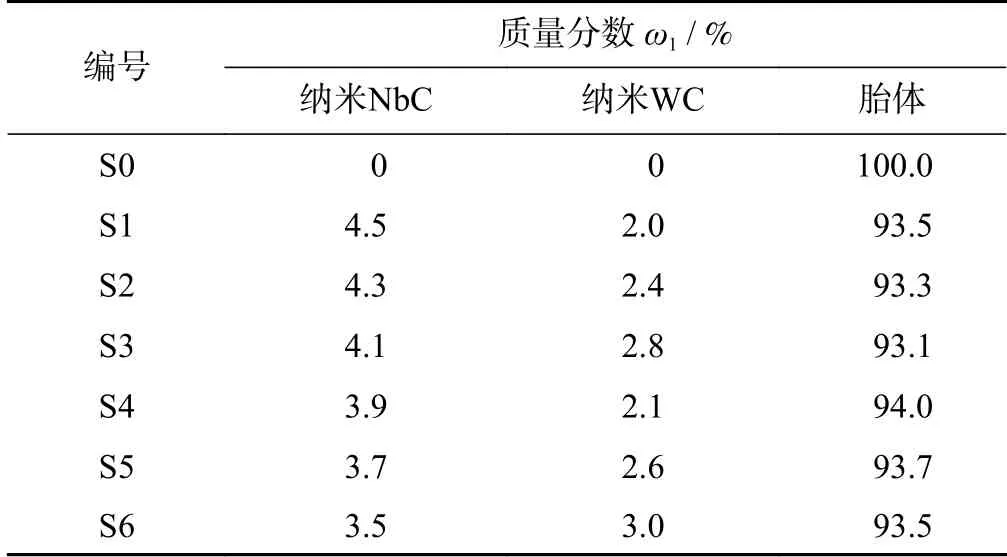

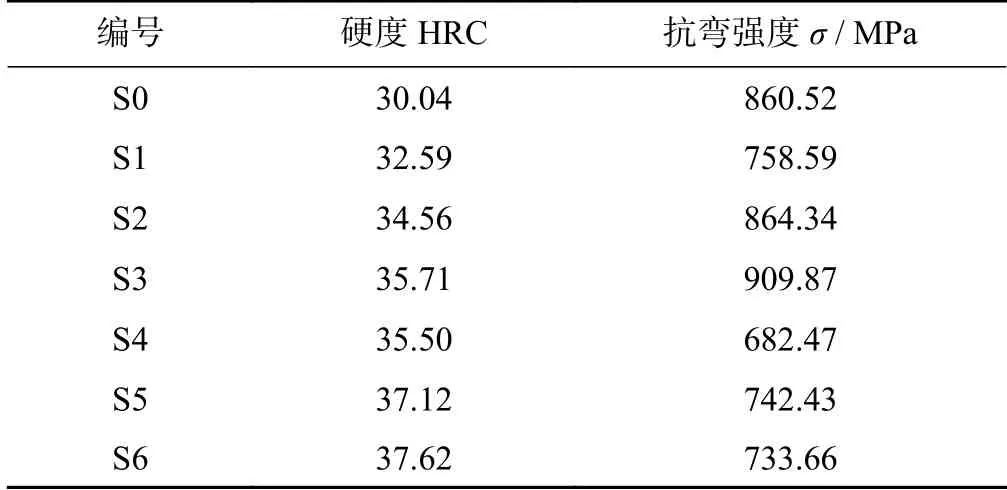

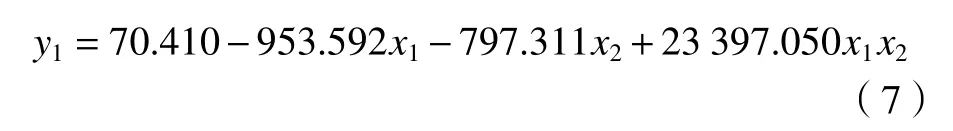

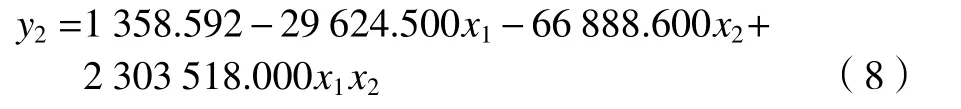

胎体试样的名称、成分见表5,其机械性能见表6。

表5 胎体试样的名称、成分Tab.5 Name and composition of matrix samples

表6 胎体试样的机械性能Tab.6 Mechanical properties of matrix samples

从表6 可以看出:加入纳米颗粒之后,胎体材料的硬度和抗弯强度最高提高25.23%和5.73%。产生这种现象的原因主要是纳米颗粒的弥散强化作用[30-31]。根据Orawan 机制,位错线遇到超细的硬质相后,会绕过硬质相发生弯曲,在硬质相周围留下一个位错环,让位错通过,位错线的弯曲增加了位错运动的阻力,使材料得到强化[32-33]。

利用SPSS26.0 对硬度和抗弯强度2 个指标进行回归分析。设y1为WC 基胎体硬度指标,y2为WC 基胎体抗弯强度指标,x1为纳米NbC 的质量分数,x2为纳米WC 的质量分数。

硬度的回归方程为:

其中,相关系数R2=0.993,P=0.009 9。

抗弯强度的回归方程为:

其中,相关系数R2=0.996,P=0.004 5。

对于回归方程,相关系数R2越接近1.000,方程与数据的拟合程度越好;P<0.050 0,回归方程显著。因此,2 个指标的回归方程都有应用价值。

2.2 含金刚石的胎体材料试样机械性能

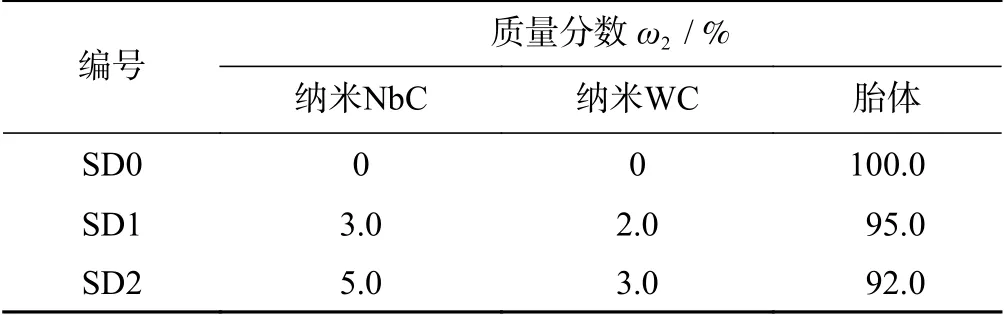

根据规划求解得到的3 种材料的最优质量分数,制得含金刚石的胎体材料试样,金刚石浓度为20%,胎体材料的名称、成分如表7。

表7 含金刚石的胎体材料试样名称、成分Tab.7 Name and composition of the matrix material sample containing diamond

图2 为3 组含金刚石的胎体材料的机械性能测试结果。从图2 中可以看出:加入金刚石之后,SD2 的抗弯强度最高,符合回归分析的结果。但3 组试样的抗弯强度差异不大,原因可能是加入金刚石后,分散不够均匀,且断裂处比较集中,使得抗弯强度受到的影响较小。与SD0 相比,加入纳米颗粒之后的SD1 和SD2 的磨耗比都升高,SD1 的磨耗比升高57.4%。表明纳米颗粒对含金刚石的胎体材料中的耐磨性提升起到重要的作用。

图2 含金刚石的胎体材料试样的机械性能Fig.2 Mechanical properties of the diamond containing composite samples

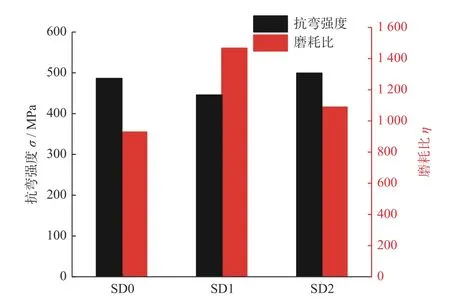

含金刚石的胎体材料的XRD 结果如图3所示,图3 的结果显示SD0、SD1、SD2 等3 种材料的各主要物相相似。说明加入2 种纳米颗粒不会与胎体中成分发生反应,没有新的物相生成,这可间接证实上文中提及的其性能提高的主要原因是纳米颗粒的弥散强化作用。

图3 试样的XRD 测试结果Fig.3 XRD test results of the sample

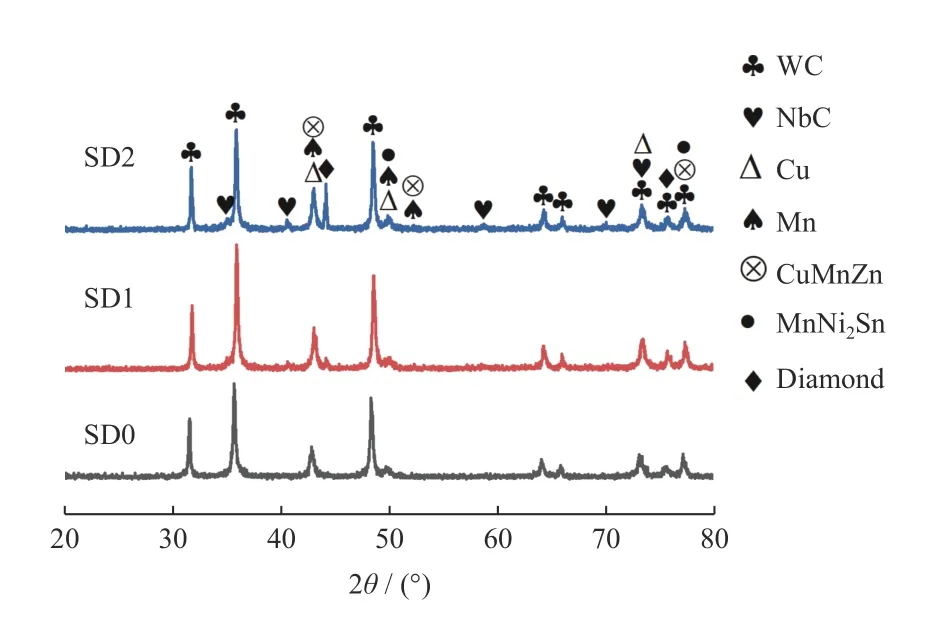

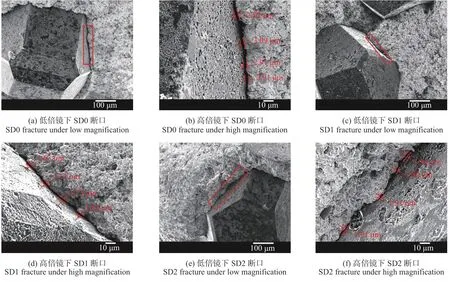

含金刚石的胎体材料断口SEM 形貌如图4所示,其中的金刚石–胎体界面空隙宽度变化如图4b、图4d、图4f所示。由图4 可以看出:金刚石嵌在胎体材料中,加入纳米颗粒之后,金刚石与胎体间的空隙减小,从2.93 μm(图4b 界面间隙4 组数据的平均值)减小至1.73 μm(图4d 界面间隙4 组数据的平均值)和1.89 μm(图4f 界面间隙4 组数据的平均值)。产生这种现象的原因可能是加入纳米材料后,青铜基胎体材料的热膨胀系数减小,更接近金刚石的热膨胀系数,从而使得热压烧结后两者之间的间隙减小[34-35]。这意味着,纳米颗粒不仅能够强化胎体自身的性能,还可以使金刚石与胎体结合得更紧密。由图4d、图4f 可以看出:SD1试样中金刚石与胎体间的空隙比SD2 试样的小。又由图2 可知:SD1 试样的耐磨性比SD2 试样的高,说明金刚石与胎体结合越紧密,耐磨性越好。胎体包裹金刚石的能力是评定金刚石工具性能的重要因素之一[36],这说明加入纳米颗粒对提高金刚石工具性能有积极意义。

图4 含金刚石的胎体材料试样的断口形貌Fig.4 Fracture morphology of diamond containing composite samples

2.3 钻进试验

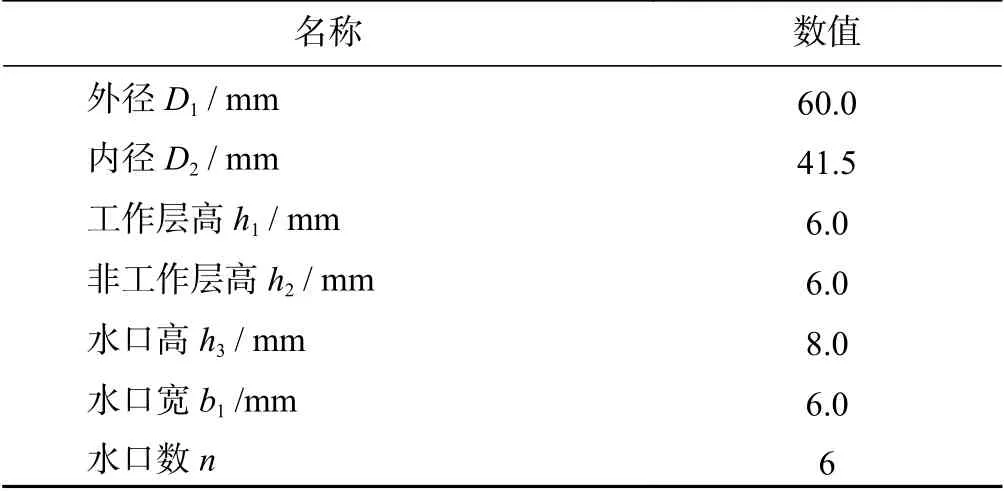

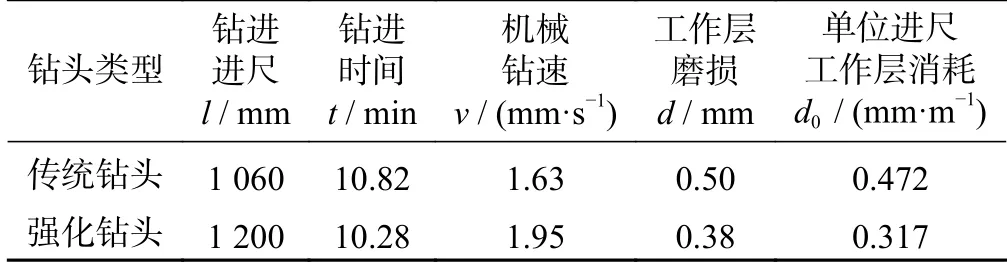

取耐磨性最高的胎体配方SD1 烧制直径为59.0 mm的纳米颗粒复合强化的孕镶金刚石钻头,其结构参数见表8。并与具有相同结构参数的未纳米强化的SD0传统孕镶金刚石钻头进行钻进试验对比,试验数据见表9。

表8 钻头结构参数Tab.8 Structural parameters of bits

由表9 可以看出:相比于传统的金刚石钻头,加入纳米颗粒的金刚石钻头(强化钻头)的机械钻速提高19.63%,单位进尺工作层消耗减少32.84%。原因是加入纳米颗粒材料后,由于胎体硬度提高,金刚石出刃后,胎体磨损降低,并且金刚石与胎体结合能力更强,金刚石不容易脱落,所以机械钻速提高。说明纳米颗粒能提高钻进效率,延长钻头寿命。

表9 钻进试验数据表Tab.9 Drilling experiment data

3 结论

(1)向WC–青铜基胎体材料中加入纳米NbC 和纳米WC 后,胎体材料的硬度和抗弯强度最高提高25.23%和5.73%。含金刚石的胎体材料的耐磨性明显升高,磨耗比最高升高57.4%。表明纳米颗粒能提高含金刚石的胎体材料的性能。XRD 结果显示,材料成分没有发生变化,说明性能提高的主要原因是纳米颗粒的弥散强化作用。

(2)加入纳米颗粒之后,金刚石与胎体结合得更加紧密。

(3)纳米颗粒复合强化孕镶金刚石钻头的机械钻速比传统钻头提高19.63%,单位进尺工作层消耗减少32.84%,说明纳米颗粒能提高钻进效率,延长钻头寿命。