盐城地区2004型拖拉机使用情况研究

琚东升,琚孟隆,李风姣

(1.常州信息职业技术学院,江苏 常州 213164;2.哈尔滨工程大学,哈尔滨 150001)

0 引言

制造业是国家的支柱产业,拖拉机是制造业的重要组成部分,2020年我国大中马力拖拉机补贴销量约为41.60万台,相较2019年销量增长超过60%。大马力段,以150~165 kW(200~220马力)段销量最大,达到约2.68万台,占比约6.43%,1404机型、2004机型占据主导地位。为进一步了解以150~165 kW(200~220马力)段拖拉机在三包期(一年)内的真实使用情况,根据补贴目录数据,跟踪调研了盐城地区市场上购机时间约为一年左右的28台2004拖拉机用户,获得了该28台2004型拖拉机在三包期(一年)内的年度工作时间、首次故障前时间、故障台次、故障现象、故障件等原始数据,通过对该组数据进行分析,获得了该28台2004型拖拉机的平均年度工作时间、首次故障前平均时间、平均故障间隔时间、年度平均故障率及各工作系统年度平均故障率等,可分析得出盐城地区2004型拖拉机的使用状况和设计生产中存在的问题,这对2004型拖拉机的可靠性设计及评价具有一定指导意义。

1 平均年度工作时间

平均年度工作时间调查了2004型拖拉机从购机开始到使用一年左右时的平均工作时间,是评判2004型拖拉机年度工作量与工作强度的一个重要指标。本文2004型拖拉机工作时间以组合仪表上显示的工作时间为准。

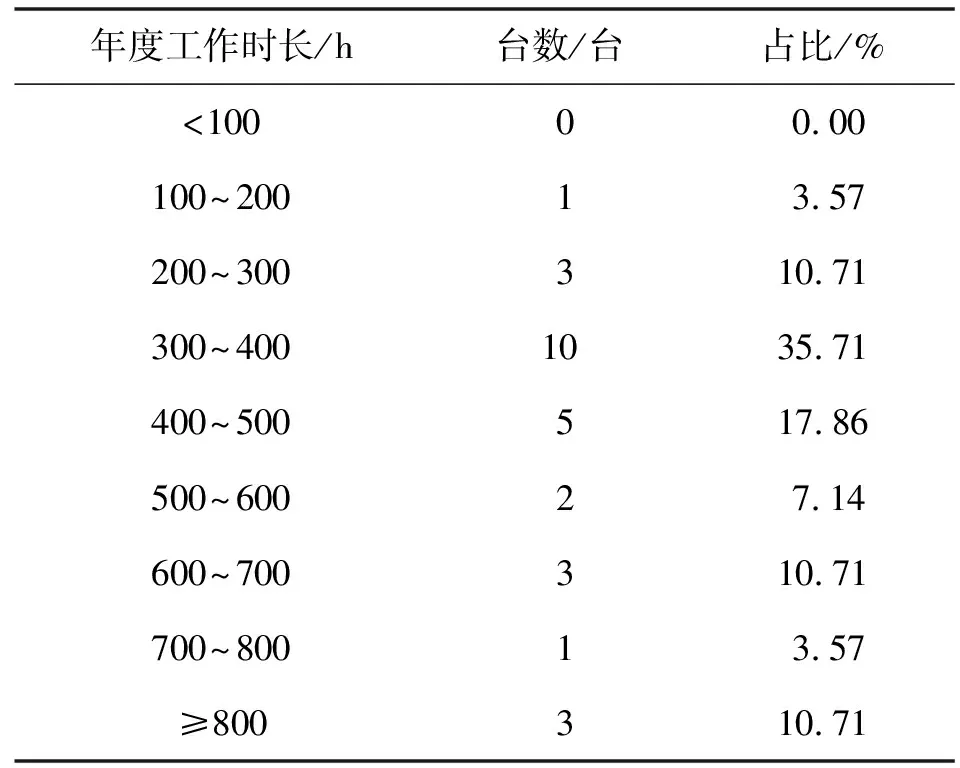

在28台2004型拖拉机中,年度最长工作时间为1 029 h,年度最少工作时间为101 h,平均年度工作时间为469.0 h。

由表1可看出,超过60%的2004型拖拉机年工作时长低于样本的平均年度工作时长,最短年工作时长与最长年工作时长相差极大,说明目前拖拉机的应用取决于拖拉机所有者的农业活动状态,拖拉机的工作和使用价值没有得到充分的开发和利用。

表1 年度工作时长汇总表

2 首次故障前平均时间(MTTFF)

首次故障前平均时间(Mean Time To First Failure,MTTFF)描述了2004型拖拉机从开始使用到发生第一次故障的平均时间间隔,是用户评判2004型拖拉机是否可靠的最直接方法,也是评价2004型拖拉机可靠性的一个重要指标。

首次故障前平均时间为272.0 h。由表2可看出,首次故障前时间在100 h以下的拖拉机所占比例达到了28.6%,接近总数的1/3;首次故障时间低于300 h的拖拉机占到总数的67.9%;最短首次故障前时间仅为3 h,说明用户刚提车到家,还未工作就出现了问题;平均首次故障时间为272.0 h,远低于拖拉机年度平均工作时长469.0 h,数据表明2004型拖拉机可靠性低,易发生故障,且同型号拖拉机的质量参差不齐。

表2 首次故障前时间汇总表

3 平均故障间隔时间(MTBF)

平均故障间隔时间(MTBF)是评价拖拉机可靠性的重要指标,该28台2004型拖拉机总共发生故障84台次,其中未发生故障8台,发生15次故障1台,发生13次故障1台,发生8次故障1台,发生7次故障2台,发生5次故障3台,发生3次故障2台,发生2次故障7台,发生1次故障3台,从故障发生台次分析,拖拉机的质量一致性较差。

28台拖拉机累计作业13 133 h,累计作业时间除以累计故障台次即为平均故障间隔时间,该28台2004型拖拉机的平均故障间隔时间为156.3 h。

4 平均年度故障率

平均年度故障率是指拖拉机在购机后一年期使用中,拖拉机出现的质量问题次数与拖拉机台数的百分比,是衡量拖拉机整机可靠性指标之一。

该28台2004型拖拉机在约一年的使用中共出现了84台次故障,拖拉机的平均年度故障率为300.0%,也就是说1台2004型拖拉机,使用一年左右会出现故障约3.0次。由平均故障间隔时间和平均年度故障率来看,2004型拖拉机可靠性差,发生故障概率大。

5 各系统平均年度故障率

各系统平均年度故障率是指拖拉机在购机后一年期使用中,拖拉机各系统出现的质量问题次数与拖拉机台数的百分比,是衡量拖拉机各工作系统可靠性的指标。

在28台2004型拖拉机中,使用一年左右出现质量问题最多的为液压提升系统,共发生21次故障;出现质量问题最少的为变速箱系统与覆盖件,各发生3次故障,其中各系统故障台次及故障率如表3所示。

表3 2004型拖拉机各系统故障情况汇总表

由表3可看出,液压提升和转向系统故障率之和超过100%,说明在拖拉机生产和工作中,液压系统是2004型拖拉机的薄弱易故障系统。发动机操纵及附属装置故障率超过了60%,其余系统的故障率均在25%及之下。在拖拉机生产过程中要重视极易发生故障的系统。

6 使用中出现的故障现象

该28台2004型拖拉机在约一年的使用中共出现了84台次故障,主要的故障现象有:渗漏油,发生29台次,故障率103.57%;发动机不启动,发生8台次,故障率28.57%;无刹车,发生6台次,故障率21.43%。拖拉机发生的前十大故障现象如表4所示。

表4 2004型拖拉机故障现象汇总表

由表4可看出,拖拉机的三漏现象极其突出,调研数据中发动机、前桥、液压提升、液压转向及制动系统均出现了漏油故障,故障件包括燃油箱、高压油管、油封、多路阀、齿轮泵、快速接头、提升油缸、转向油缸、回油管、转向器、制动液压阀等,拖拉机的三漏问题是典型问题,亟待引起生产厂家重视,并希望通过提升控制件质量、装配质量、设计优化等措施,有效降低三漏问题特别是漏油问题的故障率。

7 使用中损坏的故障件及故障模式

该28台2004型拖拉机在约一年的使用中共出现故障84台次,其中进行调整的故障有45台次,产生故障件的有39台次,产生了31种共46个故障件。前十位故障件分别为:消声器总成4件、高压软管3件、制动分油缸总成3件、发动机总成2件、膨胀壶2件、双联齿轮泵总成2件、油封组件2件、恒流泵总成2件、转向器总成2件、左提升油缸2件。拖拉机发生的前十大故障件如表5所示。

表5 2004型拖拉机前十位故障件汇总表

8 总结及建议

8.1 故障率较高,可靠性较低,产品一致性不良

该28台2004型拖拉机的平均年度故障率为300.0%,即一台车每年要发生故障3.0次;如果去掉未发生故障的8台拖拉机,发生故障的拖拉机平均年度故障率达到420.0%,即一台车每年要发生故障达4.2次。说明2004型拖拉机总体故障水平处在一个较高的水平,可靠性较低。

在28台2004型拖拉机中,有8台车未出现故障,有一台车出现故障15次,有1台车出现故障9次,有1台车出现故障8次。数据表明,当下市场上的2004型拖拉机产品一致性较差,有故障的拖拉机反反复复一直出现故障,而有些拖拉机则从未出现过故障,或仅出现一次轻微故障。

8.2 致命故障过多

在28台2004型拖拉机中,出现发动机捣缸致发动机报废类故障2台次,出现制动失效、转向失效类故障3台次,这些都属于致命类故障,致命类故障率高达17.9%,如此高的致命类故障率,对拖拉机的正确使用、驾驶员的行车安全将会造成极大影响,应引起高度重视。

8.3 提高拖拉机可靠性,降低故障率

拖拉机的使用可靠性,与拖拉机的整体设计水平、配件质量、装配质量、试车调试水平密切相关,同时也与制造商的正确培训、用户的正确合理使用、维护、保养有关。作为拖拉机制造商,一是设计中要减少“大马拉小车”的现象,提高拖拉机的设计可靠性;二是加强配套体系质量控制,提高配件质量;三是装配工人加强技能培训,加强装配质量检查,采用机器人装配等方式提高拖拉机装配质量;四是对拖拉机的试车调试质量严格把关;五是加强用户培训、经销商培训,使用户掌握正确操作使用拖拉机的方法、正确匹配农具的方法、正确保养维护的方法,减少因用户使用操作不当造成的故障,提升拖拉机的使用可靠性,降低拖拉机使用的故障率。