基于逆向工程的引擎盖内板法向变形质量分析

李沛,邢彦锋,马振海

1上海工程技术大学机械与汽车工程学院;2泛亚汽车技术中心有限公司

1 引言

汽车引擎盖板是车身部件中十分重要的外观件,内板质量直接影响汽车的外观质量。引擎盖内、外板采用包边工艺结合在一起,因此在定位布局中内板的变形直接影响包边后外板的变形。为了获取引擎盖内板在装夹定位中的变形量,需获得引擎盖内板的三维坐标数据。

逆向工程通过激光扫描物体,根据获取的三维点云数据生成三维模型[1],被广泛运用到各类产品的研发、设计及保护中,可有效缩短产品开发周期,降低研发成本等[2]。并且通过对某些部件或整体进行数字化,还可对其复制或者根据设计者的需求进行改进等。当建模对象拥有很高的表面质量和精度且缺少技术图纸时,特征建模很难获得对象部件的具体参数,还会因数据丢失、设计多次更改等原因无法获得产品的三维模型[3],而Geomagic Studio软件能满足严格要求的逆向建模。

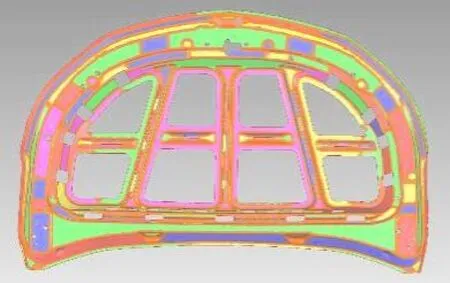

本文主要通过Geomagic Studio软件对汽车引擎盖内板进行逆向建模,处理其点云数据,创建NURBS曲面并输出曲面模型,由NX Nastran软件对三维模型进行仿真,通过比较引擎盖内板实际定位布局的法向变形和仿真定位布局的法向变形,判别两者偏差,所得结果对引擎盖内板的定位点布置具有一定的指导意义。

2 引擎盖内板逆向建模

逆向建模是通过扫描实体部件,经三维重构创建出可编辑、基于特征的三维数模。具体步骤分为数据扫描阶段、点云阶段、多边形阶段及曲面成形阶段,拟合NURBS曲面后可输出所需三维模型。

2.1 采集内板数据

逆向建模的第一步是获取零部件的数字模型,为确保数字模型的准确性,在使用激光扫描仪时需获取部件所有表面特征,扫描仪精度为0.02mm,测量的引擎盖内板见图1。

图1 引擎盖内板图2 引擎盖内板模型

由于内板表面有一定光洁度,测量前需在内板喷涂一层反差增强剂,通过手持激光扫描仪获取引擎盖内板的表面数据,数据需经过VXelements软件转换为txt数据,VXelements软件中引擎盖内板的扫描模型见图2。

2.2 处理内板点云数据

激光扫描仪采集的数据点受场地、光源及部件表面反射特性等因素影响,因此不可直接使用,需要对其进行去噪处理[4]。使用激光扫描仪获取的点云数据包含外界干扰因素,如平台的局部点云、夹具的局部点云数据等(体外孤点),这些都可能导致边缘的曲面偏离原曲面曲率[5],因此创建三维模型前,需先处理此部分原始点云数据。

将点云数据导入Geomagic Studio软件,采样时选择保持全部数据,选择采样数据的比例越高,载入的点越多,数据越精确,模型的曲面特征也越吻合。为方便进行后续步骤,在点云数据的处理阶段对所有点着色,具体步骤包括手动删除杂点、断开组件连接、全局注册、联合点对象、体外孤点及减少噪声等。

通过上述步骤可以删除大量体外孤点、噪点和重叠点等,可以大大提高优化点云数据的效率,且减少点云数量,避免后期建立三角形阶段受不必要数据影响。内板点云形貌见图3。

(a)去除杂点前

2.3 多边形阶段

通过封装命令实现点对象对三角形面的转换,由点云封装获得的多边形模型存在许多缺陷,如错误表达的曲面片等[6],因此需进行多边形处理。在逆向建模过程中,多边形处理阶段非常重要,模型需拥有很高的表面质量才能进行曲面处理,这是生成NURBS曲面的必要准备。

扫描部件或者处理点云数据时会出现误差、数据缺失等问题,导致封装后的模型出现孔洞或丢失原有特征,严重时会丢失边界,而多边形处理可修补此类问题。内板的封装见图4。

(a)未进行多边形处理前的内板

通过孔填充与创建孔、边界修补、去除特征、网格医生、删除钉状物、松弛多边形、简化多边形及增强表面啮合等方式,可极大提高多边形网格数据的表面光顺程度[7,8]。

2.4 曲面成形阶段

需对封装的引擎盖内板模型进行曲面拟合,利用探测轮廓线功能设置曲率和分隔符敏感度(见图5),生成轮廓线,在提取了模型轮廓线后需要编辑交叉轮廓线或松弛轮廓线(见图6),根据实际情况选择细分和延伸命令。

图5 探测轮廓线图6 提取轮廓线

将轮廓线和边界线生成曲面片边界结构,由于NURBS曲面由4个角点和4条边界曲线组成,因此重构NURBS曲面时需判定分类后的边界点和角点,以此确认两者属于哪个边界,NURBS曲面表达如下[9]

(1)

基曲面的控制点Qi,j(1≤i≤nu-2),Qi,j(1≤j≤nv-2)表达式为

(2)

上式的ui和vj定义为

(3)

曲面片结构决定NURBS曲面构建。曲面片构造完毕后仍需改善曲面片的布局,之后直接构造栅格和曲面拟合,输出所需的三维模型,选择.iges格式,得到的三维模型见图7。

(a)内板正面

3 内板有限元仿真

UG是集CAD/CAE/CAM为一体的软件集成系统,包含了强大且应用广泛的产品设计应用模块,其重要功能之一是建立面向参数化的三维模型和用于设备生产设计的数据库[10]。导入或建立模型后进入前/后处理阶段,完成模型的仿真分析。

3.1 添加材料与划分网格

引擎盖内板采用钢材料,质量密度为7.86×10-6kg/mm3,杨氏模量为2.0694×108kPa,泊松比为0.3。完成材料的指配后划分网格(见图8),由于内板的厚度仅0.7mm,选择2D网格,检测单元质量,修复失败单元,引擎盖内板的节点数为80396,模型单元数为82613。

图8 内板网格划分

3.2 约束、载荷与求解

通过9个夹具固定引擎盖内板,定位点位置见图9。由于内板属于薄板件,在自身重量作用下也会产生形变,为获取内板在20N,30N,50N受力情况下的法向位移,去除载荷容器里的重力选项,继续施加约束条件后,在内板中心位置施加20N,30N,50N的力,进入求解方案,查看仿真结果。

图9 定位点布置

4 实际与仿真结果对比分析

三维激光扫描仪精度较高,在不施加力的情况下,利用手持激光扫描仪在内板中心扫描标记点的位置,之后依次施加不同的力,激光扫描仪记录此时标记点的空间位置。由Geomagic Studio软件的特征和对齐功能,确定未施力与施加不同力时同一个标记点的坐标位置,以此获得内板的实际法向位移。按照实际情况施加约束和载荷后进行自动求解,其法向位移结果见图10。

图10 内板的法向变形(施加20N力时)

利用探测结果功能在不同标记点处获得法向偏移量,实际法向位移与仿真法向位移分别见表1~表3和图11。

表1 施加20N时的实际法向值与仿真法向值

表2 施加30N时的实际法向值与仿真法向值

表3 施加50N时的实际法向值与仿真法向值

图11 实际值与仿真法向值对比

5 结语

针对汽车引擎盖内板在装夹定位中的变形问题,通过手持激光扫描仪获取内板的点云数据,基于Geomagic Studio软件对内板进行逆向建模,经过点云处理、多边形处理及曲面成形处理后,得到内板的三维模型。

利用UG软件对内板进行仿真分析,比较部分标记点处与实际标记点处的法向位移值,分析得出,建立的三维模型精度较高,与实际模型相符,为进一步优化引擎盖内板的定位点位置提高了可行方案。