多刃错齿内排屑深孔钻导向块位置设计与分析

1 引言

BTA深孔钻削是一种常用的深孔内排屑加工方式,可用于孔径较大或直径较小的深孔钻削。与一般钻削相比,具有内部排屑空间大、刀头更换方便和加工后内孔粗糙度好等优点。在BTA深孔钻削中,多刃错齿内排屑深孔钻是核心零件之一,通过底部的螺纹与钻杆连接,切削液由授油器流入,流经被加工零件内壁与切削刀具之间,携切屑从钻杆内流出,其工作原理见图1。

图1 BTA深孔加工原理

多刃错齿深孔钻的切削刃与两个导向块形成三点定圆,钻头的直径大小与被加工孔一致,两个导向块平分压力,可以提高钻削稳定性[1]。在切削难加工材料时,钻头所受切削力过大会造成工件难以加工,加剧刀具的磨损,降低生产效率[2]。因此合理安装导向块不仅可以减小切削力和减弱振动,而且还可提高加工零件的尺寸精度及产品质量。此外零件表面的加工质量还与导向块的参数有关,导向块宽度越宽,零件表面受力面积减小,粗糙度值变大[3-5]。多刃错齿内排屑深孔钻的刀尖距导向块前端的滞后量可减少切削后零件表面产生的条纹[6]。

樊铁镔[7]在研究内排屑深孔钻导向块的合理位置时,通过分析深孔钻在加工过程中其他因素对切削力的影响,利用导向块的设计原则,得出δ1=80°~90°,δ2=180°~190°,其中δ1,δ2分别为镗刀导向块1、2绕镗刀顺时针旋转的位置角。赵宗淦[8]分析了深孔镗铰刀受力导向块的合理位置,得出δ1=90°,δ2=180°时受力较小,稳定度较高;当位置角δ1=60°,δ2=180°时,受力较大,但是稳定最高,且δ1,δ2分别为BTA钻头导向块1、2绕外刃顺时针旋转的位置角。根据被钻削材料不同,也应调整导向块的位置,为此本文采用理论模型、数值模拟和试验研究相结合的方法,研究了导向块对内孔质量的影响。

2 建立力学模型

BTA钻削过程极其复杂,其稳定性受诸多因素的影响,如冷却液的压力、刀具的重力、惯性力、钻削过程中工件对刀具的力、刀具受到的摩擦力与挤压力、导向块受到的摩擦力与挤压力及钻削振动等,因此难以达到动态平衡。本文主要考虑刀具的切削力、导向块与负切削刃对孔壁摩擦力、导向块上挤压力对钻削的影响,使切削刃与导向块在钻削过程中达到力学平衡,钻头的受力分析见图2。

图2 钻头受力分析

由于轴向力对钻削平衡和纵向振动影响不大,且自激情况复杂,因此忽略导向块沿轴向移动时与孔内壁产生的轴向摩擦力以及刀具的轴向分力[9]。

深孔刀具受力分析时,δ1,δ2为导向块的位置角,逆时针角度为正。BTA刀具受力可分为:①切削力,y轴、z轴的分力,分为切向分力Fzi和径向分力Fyi;②摩擦力,导向块相对孔壁转动时产生摩擦力μP1和μP2,同样副切削刃与孔壁的摩擦力为μP3;③导向块的挤压力,导向块和副切削刃与孔壁之间的挤压力为P1,P2和P3。

将上述力沿着y轴和z轴进行合成,若y轴方向上的合力为0,有

-P1cosδ1+μP1sinδ1+P2cosδ2+μP2sinδ2

-P3-Fy1-Fy2+Fy3=0

(1)

若z轴方向的合力为0,则有

P1sinδ1+μP1cosδ1+P2sinδ2-μP2cosδ2

+μP3+Fz1+Fz2-Fz3=0

(2)

在理想切削状况下,保证以下两点:

(1)保证导向块的磨损程度相同,须使导向块的受力相等,即

-P1cosδ1+μP1sinδ1=P2cosδ2+μP2sinδ2

(3)

P1sinδ1+μP1cosδ1=P2sinδ2-μP2cosδ2

(4)

(2)由于切削液与零件形成的保护膜可保护已加工表面,为保证切削加工过程中不破坏保护膜[2],要求导向块的挤压力尽可能小,Fy代替Fy1,Fy2,Fy3的合力,则上述问题变换为求解极值,有

(5)

同样,为了适当增大导向块与孔壁的挤压力,提高稳定性,P1cosδ1近可能取大值,即μP1sinδ1尽可能取小值,δ1取接近0°,180°,360°三个极限值。当δ1=0°或360°时,导向块离副切削刃太近,不利于钻削,因此δ1=180°,δ2=270°时钻削相对稳定。

3 导向块的稳定度

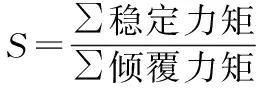

为提高钻削过程中的稳定性,保证深孔钻削过程中导向块不发生颠覆,引入稳定度概念[10]。稳定度的定义为

(6)

稳定度中的稳定力矩是指以某导向块为支点,另一导向块受到的力矩,是靠拢孔壁的力矩;反之,受到的为脱离孔壁的力矩,即式中的倾覆力矩。当S>1时,为稳定状态,S的数值越大越稳定;当S=1时,为临界状态;当S<1时,为不平衡状态状态。因此为使钻削过程稳定,须保证S>1。钻削过程中刀具产生的合力也起导向块的作用,使整个系统始终能保持理想中的动态平衡状态。

对图2的模型进行稳定度计算,导向块1的切削力矩Ms和摩擦力μP2产生的力矩为稳定力矩,驱动力矩Mb和正压力P2产生的力矩为倾覆力矩;导向块2驱动力矩Mb为稳定力矩,切削力矩Ms,正压力P1产生的力矩及摩擦力μP1产生的力矩为倾覆力矩,其稳定度计算式为

(7)

(8)

式中,Mb为驱动力矩;Ms为切削合力矩。

简化式(7)和式(8)得

(9)

(10)

保证导向块受力相等的条件下,利用最大稳定度原则,计算S1,S2中最小的稳定度作为稳定度的最大值。将扭矩、切削力等赋常值,采用MATLAB软件编程求取最大稳定度保证最稳定状态,将0~2π分成13等分(见图3和图4)。

图3 S1的稳定度

图4 S2的稳定度

图中,后一个点的横坐标相对于前一个点增加30°,可以明显得出,δ2=270°附近时稳定度最大。

4 ANSYS软件显示动力学分析

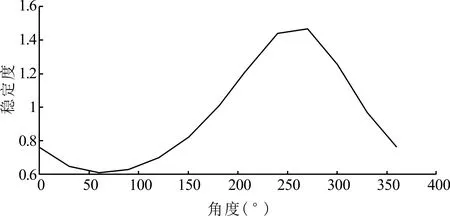

为了验证在δ2=270°附近时两个导向块的稳定度是否都能达到最高,设置两组不同位置角的刀具进行仿真。刀具1导向块的位置角度δ1=180°,δ2=270°(见图5a);刀具2导向块的位置角度δ1=180°,δ2=300°(见图5b)。

图5 导向块的位置角度

通过UG软件建立钻削三维模型,由于深孔刀具结构复杂,仿真是为了对比两种导向块的位置参数,因此可以简化刀片的结构位置。大量数据表明,δ1=180°,δ2=270°时为标准位置角度,最好的位置角度在偏离标准位置角10°,考虑实际生产误差,导向块的位置角不会处于理想状态,因此建模时需增加约10°左右。所以,三维模型中刀具1模型的位置角度δ1=172°,δ2=273°;刀具2模型的位置角度δ1=172°,δ2=307°(见图6)。运用ANSYS软件显示动力学分析,判断设计的导向块位置是否合理。

图6 刀具模型

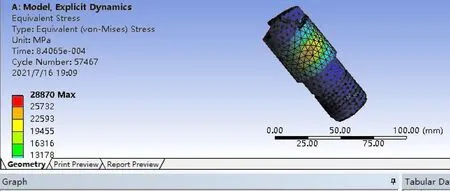

显示动力学分析中,将刀具1、刀具2分别与1m长的深孔零件装配,零件的材料设为钛合金,刀片材料设为YG8硬质合金,刀体材料为结构钢。零件运动载荷参数设置为:钻削的零件沿轴向移动80mm,深孔钻头沿轴向旋转3圈,分析结束时间为1×10-3s。求解得到刀具1和刀具2的等效应力见图7和图8。

图7 刀具1等效应力曲线

图8 刀具2等效应力曲线

由图可得,随时间变化,等效应力先增大后趋于正弦函数振动状态。但刀具1的最大等效应力为41607MPa,刀具2的最大等效应力为33472MPa。随后两刀具的等效应力处于振动状态,振幅在15000MPa左右。由此可得,在钻削过程中,刀具2的导向块位置的多刃错齿BAT钻头产生的切削力小于刀具1。

5 ANSYS软件的谐响应分析

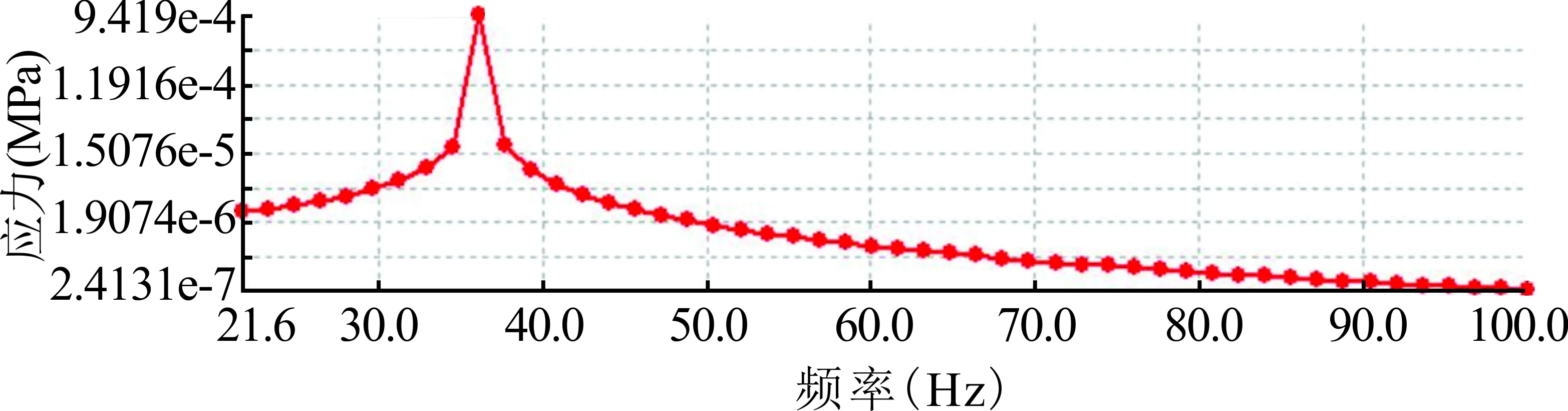

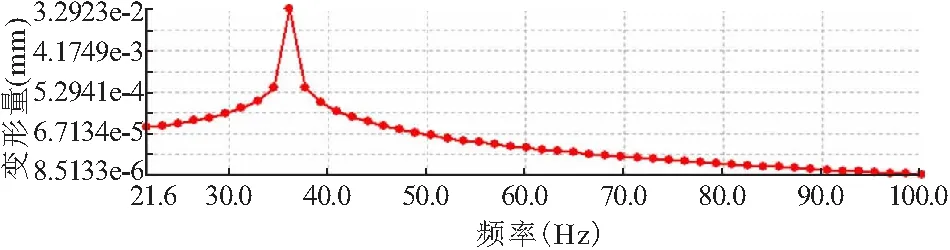

通过ANSYS软件的谐响应分析导向块的位置对振幅的影响并判断稳定性。将深孔钻头的划分网格大小设为5mm,以零件端面为支持面在钻头z轴方向增加100N力,分析的频率范围为20~100Hz,得到x轴方向的应力与频率间的关系,图9为刀具1的频率应力响应图,图10为刀具2的频率应力响应图。

图9 刀具1的频率应力响应

图10 刀具2的频率应力响应

对比发现,刀具1的最大应力为1.7633×10-4MPa,刀具2的最大应力为9.419×10-4MPa;刀具1频率响应应力比刀具2 的频率响应应力低;两组曲线均较缓和。表1和表2列出了刀具前15阶频率的应力和相位角数据。

表1 刀具1的前15阶频率应力响应数据

表2 刀具2的前15阶频率应力响应数据

通过分析x轴方向的频率与变形间的关系得到刀具1和刀具2的频率变形响应图(见图11和图12)。刀具1的最大变形为8.268×10-3mm,刀具2的最大变形量为3.2923×10-2mm。综上可得,刀具1的振幅与应力比刀具2的低,说明刀具1的钻削稳定性比刀具2高。

图11 刀具1频率变形响应

图12 刀具2频率变形响应

6 实验分析

多刃错齿内排屑深孔钻导向块的合理位置可以保证粗糙度、直线度以及加工精度。钻削实验采用仿真时的两种刀具,在转速n=98r/min,进给量f=0.16mm/r,切削液压力P=1.5MPa的加工条件下,完成对TC11钛合金材料的深孔钻削。加工完成后,测量内孔表面粗糙度和直线度。采用刀具1的钻削现场见图13,钻削出口效果见图14。

图13 刀具1钻削现场图14 钻削出口试验效果

零件以500mm为一个单位长度,将整个截面360°均分为四个方向,通过超声波测厚仪分别测得同一截面四个方向的壁厚值(见表3)。

表3 同一截面四个方向的壁厚值 (mm)

连接表3的纵、横两个方向得到截面的中心位置,可以求得孔的轴心线直线度误差(见图15),有

图15 孔的轴心线偏差

(10)

式中,(x0,y0)为初始孔中心位置;(xi,yi)为当前截面孔中心位置。

由图15可得,钻削加工采用刀具1时,当加工孔的深度为1.5m左右时,孔的轴线偏移量最大不超过0.5mm。钻削实验伴有轻微响声,并且粗糙度Ra为6.3μm。实验结果表明,采用刀具1加工受到的切削力较小、钻杆振动小且加工平稳;刀具2在加工过程中出现明显的振动并且伴有刺耳声,用百分表测试钻杆的振动时,其转动幅度为0.9mm左右,表示钻削过程不稳定,且加工零件表面粗糙度值比刀具1大。由此可见,刀具1的稳定性更高,且导向块起到了良好的作用。

7 结语

本文采用理论模型、数值模拟和实验分析相结合的方法,对多刃错齿内排屑深孔钻进行受力分析,在满足钻削过程中切削力达到平衡的前提下,得出两个导向块位置角间的关系。分析了两种类型刀具对稳定度、等效应力和频率变形响应的影响,结果表明,当δ1=172°,δ2=273°时,获得的应力和频率响应变形小。通过两组实验对比,最终得出当多刃错齿内排屑深孔钻导向块实际位置角δ1=172°,δ2=273°时,钻削平稳,零件表面质量得到了提高。