镍基单晶合金摩擦表面质量的分子动力学仿真研究

牛科强,沈浩

兰州理工大学机电工程学院

1 引言

镍基单晶高温合金作为航空发动机涡轮叶片的关键材料,具有优异的耐高温和耐疲劳性能。然而,镍基单晶高温合金零件在服役时经常受较大热应力、较高离心力和高温交变载荷的作用而发生失效[1]。已摩擦表面的粗糙度是零件表面质量的衡量标准之一,且对零件的各方面性能和服役寿命影响重大。研究表明,榫槽和榫齿处的摩擦磨损是导致航空发动机失效的重要原因,为提高其使用寿命,需要对镍基单晶高温合金摩擦磨损机制进行深入研究[2]。在研究单晶零件的摩擦磨损机理时发现,材料的传统摩擦机理已不再适用于单晶材料。

长期以来,人们对磨损现象的研究主要采用实验方法,通过模拟现实工作条件掌握摩擦磨损现象的基本特点与变化规律。然而,这种实验方法不仅耗资巨大,还会受外界环境和实验中的偶然因素影响,导致实验结果可能存在较大差异。同时,实验无法动态观察材料的微观变形现象和内部演化过程,因此不能从本质上研究材料的摩擦机制。为了更透彻地获得镍基单晶合金的摩擦磨损机理,有必要寻找一种从构成材料的基本单元出发的可行方法,揭示镍基单晶合金磨损后表面变化的微观本质。

分子动力学(MD)模拟作为一种科学算法,已被证明是研究材料微观层面变化的有力工具[3]。Pantcho Stoyanov等[4]研究了镍基单晶高温合金在高温下的摩擦磨损行为,研究表明,镍基单晶合金的摩擦系数与晶体学平面有关,平面上的摩擦系数低于{111}平面上的摩擦系数。Hao Zhaopeng等[5]应用MD方法研究了碳化硅刀具对Ni-Fe-Cr系镍基高温合金的纳米级磨削过程,并讨论了工件原子的扩散机制。R. Rentsch等[6]首次提出了磨料加工中磨屑堆积现象的模拟结果,并通过大型MD模型提出了一种改进模型表示和提高计算速度的新方法。Xu Y.等[7]采用MD方法研究了金刚石磨粒对铜硅的纳米摩擦过程,结果表明,在4.3nm的Cu层中出现界面效应;当摩擦深度为4.3nm时,导致HCP转变的Shockley位错明显增加;对于较薄的Cu层(2.2nm),当摩擦深度接近Cu-Si界面时,法向力几乎不受影响,而切向力急剧增大。Gong Y. D.等[8]介绍了DD5合金摩擦后的刀具磨损特性。

此外,针对不同材料的去除机理和变形特性,一些研究人员还进行了MD纳米加工模拟。Ren J.等[9]通过MD模拟研究了单晶镍的纳米加工并得出结论:在一定范围内,增加磨削速度导致亚表面缺陷减少,磨削深度与亚表面缺陷成正比。近期,Wang Yongqing等[10]采用MD方法研究了氮化镓单晶的纳米磨料加工,系统地揭示了切削速度、切削深度和磨料形状对GaN单晶在纳米磨料加工过程中变形行为的影响。Yin Zhihua等[11]研究了SiC颗粒增强铝基复合材料(SiC/Al-NCs)在球形金刚石压头作用下的纳米磨损行为,研究发现,摩擦力和法向力随着划痕深度、压头尺寸和纳米颗粒尺寸的增大而增大且温度越高,摩擦力和法向力越小。

同时,还有一些研究人员针对摩擦表面的粗糙度进行了详细研究。Moriwaki T.等[12,13]通过椭圆超声振动切削技术,同时对切屑和工件进行分离,从而提高了加工表面的质量。李晋年等[14]利用金刚石刀具在超低温条件下对钛合金进行精密切削,研究发现,工件的表面粗糙度在切削后基本不发生变化。曲迪等[15]采用实验方法对钛合金进行正交切削,发现钛合金的表面粗糙度与切削深度相关。

本文开展了镍基单晶合金摩擦表面质量的分子动力学仿真研究,通过建立金刚石摩擦镍基单晶合金的分子动力学模型,对摩擦后表面粗糙度、力学性能和磨痕形貌等进行分析研究。研究结果不仅有助于进一步了解镍基单晶合金的磨损机理,而且有助于镍基单晶高温合金的进一步应用。

2 构建模型

2.1 建模方法

采用MD模拟方法研究镍基单晶高温合金的纳米摩擦过程。如图1所示,仿真模型由金刚石磨球和工件两部分组成,相对于镍基合金,金刚石硬度更大更耐磨,因此将磨球做刚化处理以忽略摩擦过程中磨球的磨损。镍基单晶合金从相结构可分为γ相和γ′相,其分布如图1所示,模型内部区域为γ′相Ni3Al,周围区域为γ相。为了真实再现材料的特性,在纯镍的γ相掺杂Cr、Co元素,各元素组分如表1所示。图中箭头表示磨球运动方向,磨球相对工件做旋转运动,R表示摩擦半径(R=137.5Å),此距离保证了磨痕内侧原子堆积不会影响摩擦结果。磨球在相对工件旋转摩擦的同时受到恒定载荷的作用,更接近于实验中材料的摩擦磨损。图中为9块γ′相模型,为了深入研究不同共格界面尺寸对材料摩擦行为的影响,分别摩擦了4块、9块和16块γ′相模型。

图1 镍基单晶高温合金磨擦行为的分子动力学模型

表1 模拟中各元素浓度组分 (%)

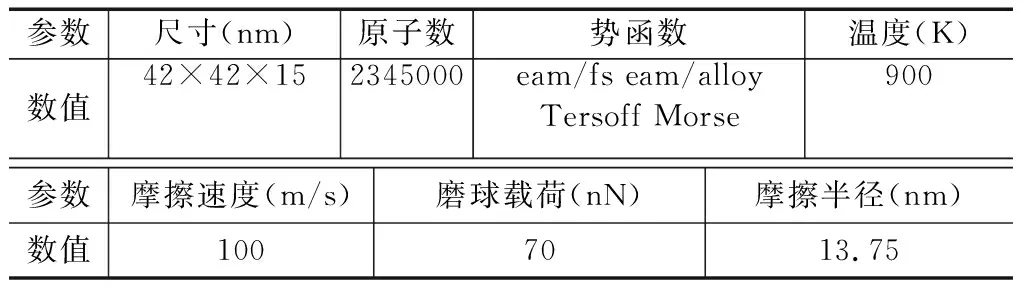

表2为模拟过程中磨球与基体的仿真参数。为确保模拟的准确性,防止磨球与基体原子之间距离较近时产生范德瓦耳斯力,将磨球与基体之间初始距离定为12Å,磨球半径为30Å。工件分为边界层、恒温层和牛顿层。为防止工件在摩擦力的作用下发生平移,将边界层设置为刚性。恒温层原子和牛顿层原子遵循牛顿动力学规律。摩擦的相关参数如表2所示。

表2 摩擦过程的相关参数

2.2 选取势函数

一个好的势函数通常应该能够尽可能精确地描述一个系统的相关性质,同时在计算上必须是可承受的和有效的。本文采用原子内嵌势(EAM势)、莫尔斯势(Morse势)和Tersoff势三种势函数。本文对镍基单晶合金两相间各元素的相互作用使用2020年发表的关于Fe-Ni-Cr-Co-Al的合金势函数[16]。采用Morse势函数描述金刚石磨球(C)与镍基单晶合金中各类原子之间的相互作用。根据研究经验,参数设定如表3所示[17,18],选用Tersoff势函数来描述金刚石磨球中原子间的相互作用。

表3 Morse势函数的参数设定

3 模拟结果讨论

3.1 摩擦对工件力学性能的影响

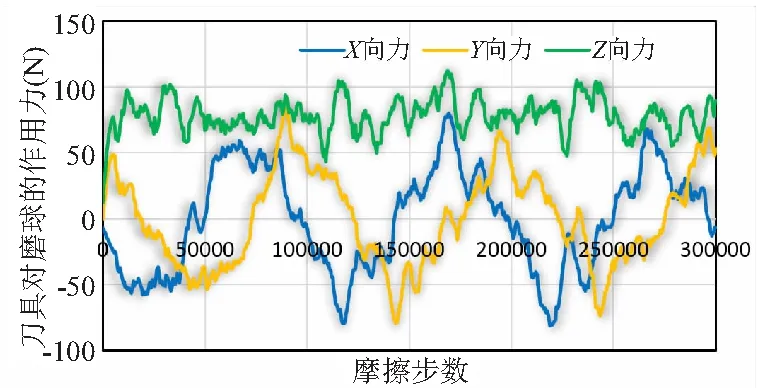

为了更好地研究镍基单晶合金摩擦过程中材料的力学性能,提取工件原子对磨球三个方向的作用力。图2为磨球在X,Y,Z方向的受力与摩擦步数的变化规律。

(a)磨球对工件的X、Y、Z向力

可以看出,磨球受到的X和Y方向力呈正余弦变化,这与磨球的运动方式有关,当其中一个力的绝对值最大时,另一个力的绝对值约为0。Z方向力的大小经过初期的小幅波动后,始终在某一固定范围波动,由于对磨球施加的是一恒定的向下作用力,Z方向力的波动与摩擦过程中材料的塑性变形有关。并且Z方向力绝对值在第一圈后明显增大,变化也更为剧烈,这是由于经过一圈摩擦后,表面平整程度下降,导致重复摩擦时磨球下方材料出现高低起伏,对磨球的作用力变化剧烈。图2b为摩擦系数随时间步长的变化曲线。分析发现,首次摩擦时的摩擦系数值变化剧烈,重复摩擦阶段的摩擦系数变化趋于平缓。这是由于首次摩擦时,摩擦表面还未被破坏,表面质量较好,而重复摩擦过程中,摩擦表面已发生硬化且表面粗糙度下降,导致摩擦力与法向力比值减小。

3.2 摩擦对表面粗糙度的影响

为研究共格界面数对材料已摩擦表面质量的影响,对比了4、9和16个共格界面数模型的摩擦过程。图3为各共格界面数的工件连续摩擦过程中的实时磨痕深度数据分析。可以看出,磨痕深度均先迅速增大到极大值后再减小,这是由于摩擦初期工件内应力较大,工件内部存在塑性变形。随着工件共格界面数的增加,磨痕深度减小,说明共格界面对材料起到强化作用,共格界面数越多,材料的硬化效应越明显。

图3 不同共格界面数工件摩擦后磨痕深度

使用表面轮廓算数平均偏差Ra作为表征粗糙度的其中一项评定参数,其表达式为

由于材料在摩擦过程中会出现沟槽、空洞等微观表面特征,因此还选择了比较复杂的轮廓均方根偏差Rq作为另一项参数,其表达式为

式中,yi为磨痕深度。

图4为不同共格界面数的工件在摩擦后表面粗糙度Ra和Rq的对比。可明显看出,随着工件共格界面数的增大,摩擦后表面粗糙度减小,说明共格界面会对材料进行强化,增强材料的表面质量。

图4 不同共格界面数工件摩擦后表面粗糙度对比

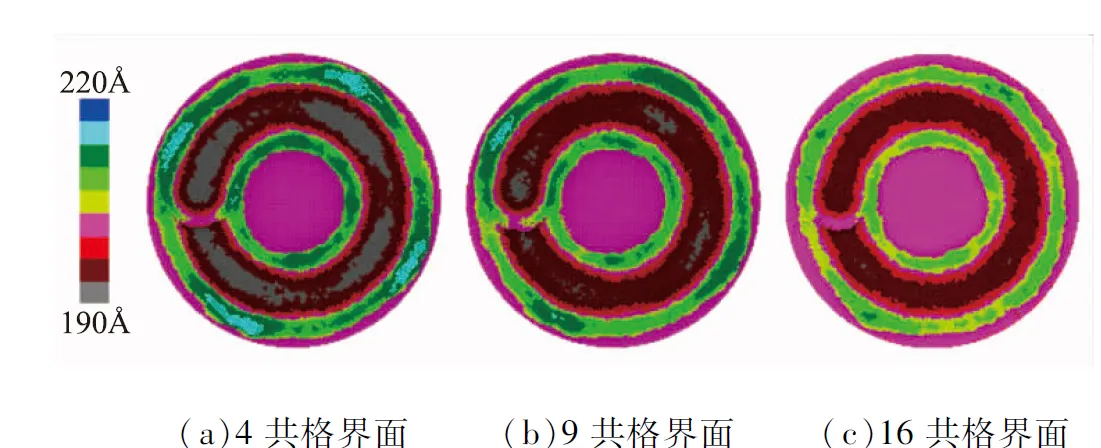

3.3 工件磨痕形貌和内部缺陷随摩擦过程的变化

图5为不同界面数工件摩擦后的表面形貌。可见,共格界面数少的工件原子层中有较多的原子缺失,且摩擦表面较为粗糙,而随着共格界面数增多,磨槽深度减小,且摩擦表面原子分布更加均匀,进一步说明共格界面数增加会使摩擦表面粗糙度减小,工件表面质量提高。因此,在制备材料时,共格界面数可作为提高零件表面质量的一项参数。

图5 不同界面数工件摩擦后表面形貌

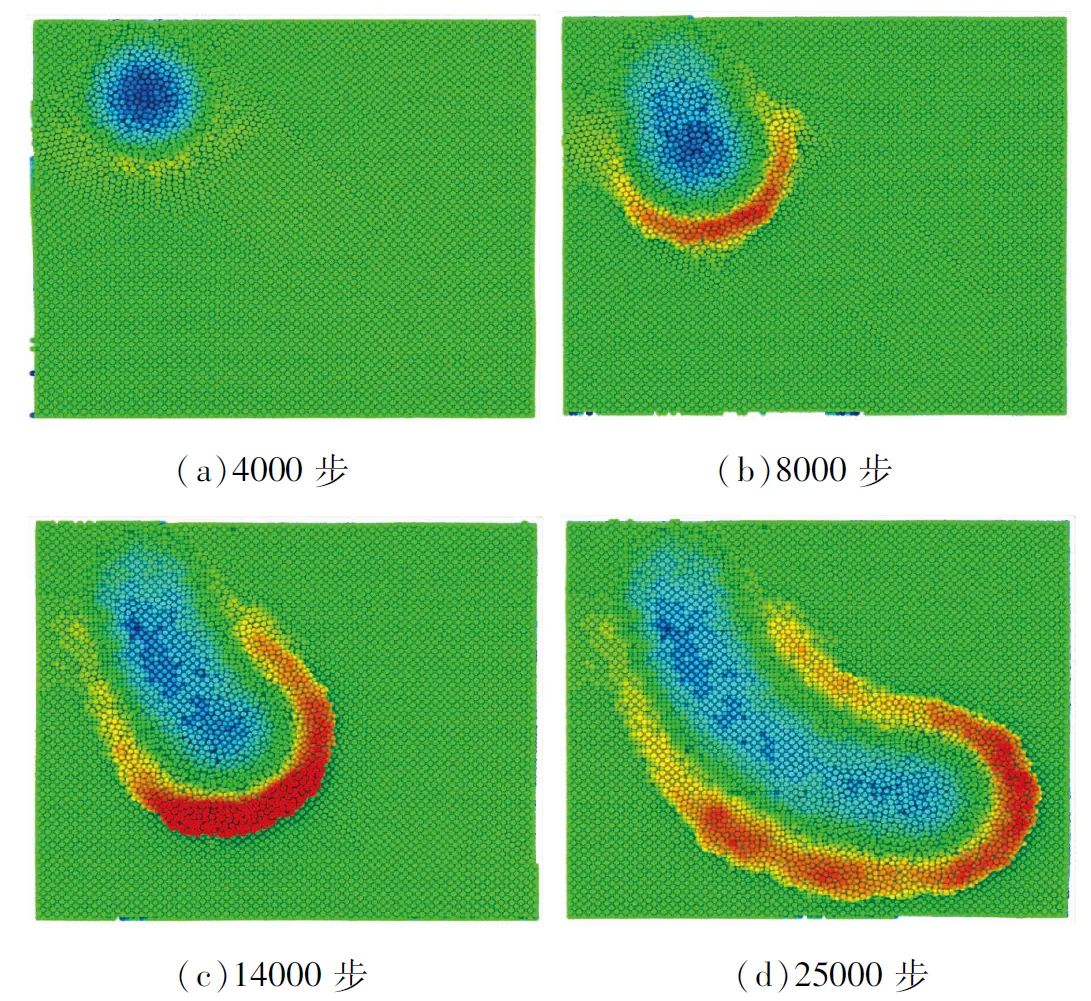

为了清晰呈现纳米摩擦过程中工件的变形行为,获得在不同步数下工件表面的形貌变化如图6所示。

图6 磨球运动时工件的表面形貌

由图6a可见,当磨球开始接触工件时,在磨球载荷的作用下,大部分原子向下移动,小部分原子由于磨球水平旋转作用向上或向前移动,向下的原子将被压下,形成摩擦表面,而向上或向前移动的工件原子通常会被移除并最终形成磨屑。由图6b~图6d可见,随着磨球向前推进,越来越多的工件原子向上移动,原子位移逐渐增大,在磨球前方形成明显的磨屑堆积。同时,由图6a和图6b可知,由于材料存在弹性变形,当磨球离开上一位置后,部分工件原子会向上反弹,从而使磨痕变浅。当磨球运动到一定距离后,一部分磨屑原子会被分流到磨槽两侧,从而使磨球前端的磨屑原子减少,如图6c和图6d所示,磨球摩擦25000步后其前端磨屑高度明显低于摩擦140000步。

4 结语

本文采用分子动力学方法模拟了镍基单晶高温合金的纳米摩擦过程,对摩擦后表面粗糙度、力学性能和磨痕形貌等进行分析,研究了材料摩擦后的表面质量,得出结论如下。

(1)法向力的大小在载荷值上下波动,X和Y方向力随磨球的旋转做正弦变化,重复摩擦后摩擦系数减小。

(2)通过研究不同共格界面数对材料的影响,发现随着工件共格界面数增加,磨痕深度增大,材料摩擦表面粗糙度减小,表面质量提高。

(3)摩擦初期由于工件内部存在塑性变形,部分工件原子会向上反弹。开始时磨球前端堆积大量原子,随着摩擦的持续进行,部分磨屑原子会被分流到磨槽两侧,从而使磨球前端的磨屑原子减少。