油品装车期间排气治理技术研究

廖昌建,王 晶,任增辉,刘世达,谢 娜,王海波

(1.中国石化大连石油化工研究院,辽宁 大连 116045;2中国石油抚顺石化公司)

随着环保法规的日益严格,企业的环保压力越来越大。炼化企业装载作业排气是企业无组织挥发性有机物(VOCs)排放的主要污染源之一。《石油炼制工业污染物排放标准》(GB 31570—2015)规定,发油台对汽车罐车进行装油时,应密闭装油并设置油气收集、回收或处理装置,有机废气收集排放口非甲烷总烃(NMHC)去除率不低于95%(特别排放限值97%)。山东省地方标准《挥发性有机物排放标准 第6部分:有机化工行业》(DB 37/2801.6—2018)规定有机废气污染物排放限值:苯质量浓度不大于2 mg/m3,甲苯质量浓度不大于5 mg/m3,二甲苯质量浓度不大于8 mg/m3,NMHC质量浓度不大于60 mg/m3。《重污染天气重点行业应急减排技术指南(2020年修订版)》(环办大气函〔2020〕340号)要求A级企业装载过程有机废气排放口NMHC质量浓度连续稳定不高于20 mg/m3(燃烧法)或60 mg/m3(非燃烧法)。

山东某企业通过汽车运输出厂的油品有0号柴油、92号汽油、轻石脑油、甲基叔丁基醚(MTBE)等,装车期间排气污染物浓度高、污染物组分复杂,如直接排放会引起严重的环境污染。本研究在分析油品装车期间排气性质和现有治理技术的基础上,对采用低温柴油吸收-总烃浓度均化-催化氧化工艺治理装车期间排气的净化效果进行研究。

1 装车排气性质

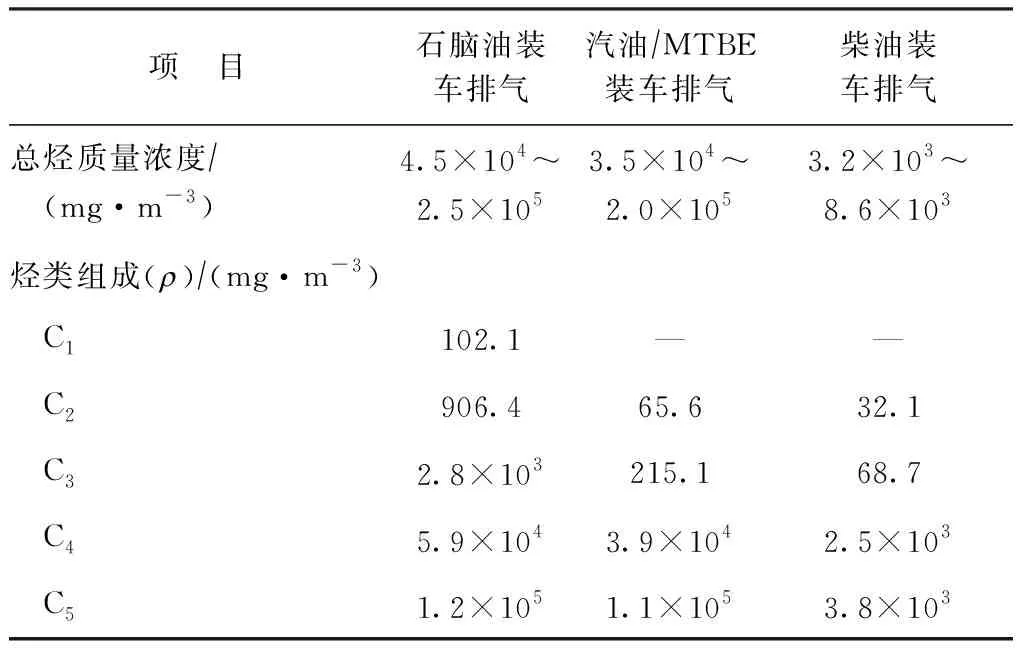

山东某企业油品出厂主要采用汽车运输,其中,92号汽油装车鹤位26套,日均装车量约7 kt,装车速率为60 t/h;0号柴油装车鹤位23套,日均装车量约10 kt,装车速率为60 t/h;轻石脑油装车鹤位4套,日均装车量约1.5 kt,装车速率为50 t/h;MTBE装车鹤位4套,日均装车量约2 kt,装车速率为50 t/h。油品装车期间排气(简称装车排气)性质见表1。由表1可知,92号汽油、MTBE和轻石脑油装车时挥发油气质量浓度高达3.5×104~2.5×105mg/m3,其中石脑油装车排气中低碳烃C2组分质量浓度高达906.4 mg/m3,该组分中乙烷凝点低、自氧化温度高,较难处理。

表1 油品装车期间排气性质

2 装车排气治理技术对比分析

我国炼化企业VOCs治理技术主要有吸附、吸收、冷凝、膜分离、直接焚烧、催化氧化、蓄热氧化等单元处理技术及其组合工艺[1]。

2.1 单元处理技术

2.1.1吸附法

吸附法包括活性炭吸附-热再生和活性炭吸附-真空再生工艺。吸附-热再生工艺早期在美国获得了大量应用,但装置复杂、投资大、能耗高、自燃风险大等问题影响了其在油品装载作业排气治理上的应用。20世纪70年代末,美国开始应用活性炭吸附-真空再生工艺回收汽油装载作业油气,汽油油气回收率可达95%以上,使其在世界范围内得到了广泛应用[2]。德国为了达到更为严格的排放标准,开发了汽油装车油气活性炭变压吸附-催化氧化处理工艺,使净化气NMHC质量浓度小于100 mg/m3。

2.1.2冷凝法

美国Edwards公司等发明了以-70 ℃冷凝法为主的油气回收技术,汽油油气回收率为85%~90%;将冷凝温度降到-90~-110 ℃,可将汽油油气回收率提高到95%以上,但系统能耗大[3]。用冷凝法处理凝点差异较大的VOCs混合气体时,存在高凝点VOCs组分凝固结晶影响系统长周期运行的问题。

2.1.3膜 法

膜分离用于汽油、苯系物等装载作业排气治理时,常采用吸收-膜分离工艺,汽油油气回收率可达95%以上。2013年,某石化企业建成投用吸收-膜分离装置,处理汽油和苯系物装车排气,净化气NMHC质量浓度小于25 g/m3,油气去除率大于95%,符合GB 31570—2015排放标准要求[4-5]。

2.1.4吸收法

吸收法包括常温柴油吸收和低温柴油吸收工艺等。常温柴油吸收处理汽油装载作业油气的回收率为80%~85%,净化气总烃质量浓度大于60 g/m3,有机物浓度大于油气的爆炸下限,装置运行过程中存在安全隐患。低温柴油吸收采用常二线柴油、催化裂化粗柴油等中间产物为吸收剂,吸收温度高于吸收油凝点5~15 ℃,油气回收率可达95%以上。

2.1.5彻底氧化法

废气处理破坏技术主要包括直接焚烧、催化氧化、蓄热氧化等。直接焚烧和蓄热氧化需要炼厂气作为燃料气。废气直接焚烧处理燃料消耗大,装置运行能耗高,不适合处理低浓度VOCs废气[6-7]。直接焚烧和蓄热氧化处理间歇排放废气时,需要补充大量的燃料以维持系统热平衡,较适于连续排放废气的达标治理。催化氧化技术处理间歇性排放废气时,为了实现催化氧化系统快速、便捷升温,加热器一般采用电加热,反应器内无明火。催化氧化与直接焚烧、蓄热氧化技术相比,故障率低、安全性高、操作弹性大、NOx生成量小[8]。

2.2 组合处理技术

2.2.1冷凝-吸附工艺

随着我国环保排放标准日益严格,逐步开发了VOCs废气冷凝-吸附工艺。2018年,湖北某石化企业建成投产-70 ℃冷凝-吸附装置,处理苯、甲苯、二甲苯装车油气,装置冷凝机组存在故障率高、系统冰堵、净化气不达标、装置运行能耗高等问题。某炼化企业汽油、苯等装车排气采用冷凝-吸附工艺治理,装车排气量为400 m3/h,排气冷凝至-110 ℃,装置运行功率为80 kW,冷凝系统的操作能耗约为1 003.2 MJ/h[9]。广东某化工企业采用冷凝-吸附工艺处理轻油装车排气,VOCs废气逐级冷凝至5,-25,-75 ℃,再经活性炭吸附-真空再生处理,净化气中NMHC质量浓度为2.81~3.38 g/m3,未能达到国家排放标准要求[10]。

2.2.2冷凝或吸收-膜分离-吸附工艺

为了达到更为严格的地方排放标准,开发了冷凝-膜分离-吸附组合工艺和吸收-膜分离-吸附组合工艺[11]。湖南某石化企业采用冷凝-膜分离-吸附组合工艺处理汽油、苯类等装车排气,装车排气两级冷凝至-35 ℃,净化气油气去除率大于97%,NMHC质量浓度为97.3~117.0 mg/m3,净化气中NMHC质量浓度不能满足日益严格的地方排放标准和A级企业排放指标要求[12]。广西某石化企业汽油、石脑油及三苯(苯、甲苯、二甲苯)装船排气采用吸收-膜分离-吸附组合工艺治理,治理装置NMHC设计值为120 mg/m3。

2.2.3低温柴油吸收-催化氧化工艺

某炼化企业2013年建设一套处理量800 m3/h的汽油火车装车油气低温柴油吸收装置,净化气NMHC质量浓度小于18 g/m3,油气回收率大于95%。为了达到更严格的地方排放标准要求,该企业于2017年建成一套总烃浓度均化-催化氧化装置,处理低温柴油装车尾气,净化气NMHC质量浓度小于20 mg/m3,苯、甲苯、二甲苯浓度均未检出[13]。同时,该企业储运厂化学品罐区及装车排气采用低温柴油吸收-催化氧化工艺处理后,净化气NMHC质量浓度小于20 mg/m3,满足国家排放标准及山东省地方排放标准要求[14]。

2.3 装车排气治理技术选择

山东某企业产品油白天装车量大、夜晚装车量小,装车排气为间歇排放,存在气量波动大、组分变化大的特点。该装车排气采用吸收-吸附工艺处理时,高浓度油气吸附放热明显,存在吸附床层超温的安全隐患;并且低碳烃组分在吸附剂床层上存在吸附-解吸动态平衡,富含低碳烃的吸附解吸气在吸收过程中难以被溶解,随着吸附周期延长,吸附解吸气中低碳烃不断积累,导致吸附床层快速饱和穿透,使吸附净化气难以达标排放。陈娇玲等[15]研究了德国GKSS膜对不同油气组分的分离因子,其中乙烷的分离因子仅为己烷分离因子的7%,表明GKSS膜难以实现乙烷组分渗透分离。采用吸收-膜分离-吸附工艺难以实现该企业装车排气治理的净化气中NMHC质量浓度稳定小于60 mg/m3的目标。低碳烃组分的凝点低,采用三级冷凝-吸附工艺难以实现低碳烃组分回收及净化气达标排放。柴油吸收工艺对低碳烃组分有一定吸收效果,但吸收率较低,低温柴油吸收工艺对乙烷的吸收率不足30%。因此,该废气达标治理需要采用回收+破坏法组合工艺。

为了达到日益严格的环保排放标准和A级企业排放指标要求,汽油、MTBE和石脑油装车挥发高浓度油气需要先采用低温柴油吸收工艺回收油气资源,吸收塔尾气与低浓度柴油装车排气宜选用故障率低、安全性高、氧化温度低的催化氧化技术进行达标治理。

3 装车排气治理试验及效果

3.1 装车排气收集及引气

山东某企业产品油运输罐车均为底部装车,装车挥发油气可从罐车顶部油气排放口密闭收集。收集油气通过鹤管油气管线汇总至油气收集总管,每支鹤管的油气收集支管上设置油气单向阀,避免多鹤管装车时油气互窜。收集到的油气通过液环压缩机引气至废气治理装置进行处理,油气引气量为油品装车量的1.0~1.2倍。装车时,通过油气收集总管压力自动调节压缩机引气流量,维持油气收集管为微负压操作。

3.2 装车排气治理工艺

3.2.1低温柴油吸收-总烃浓度均化-催化氧化工艺

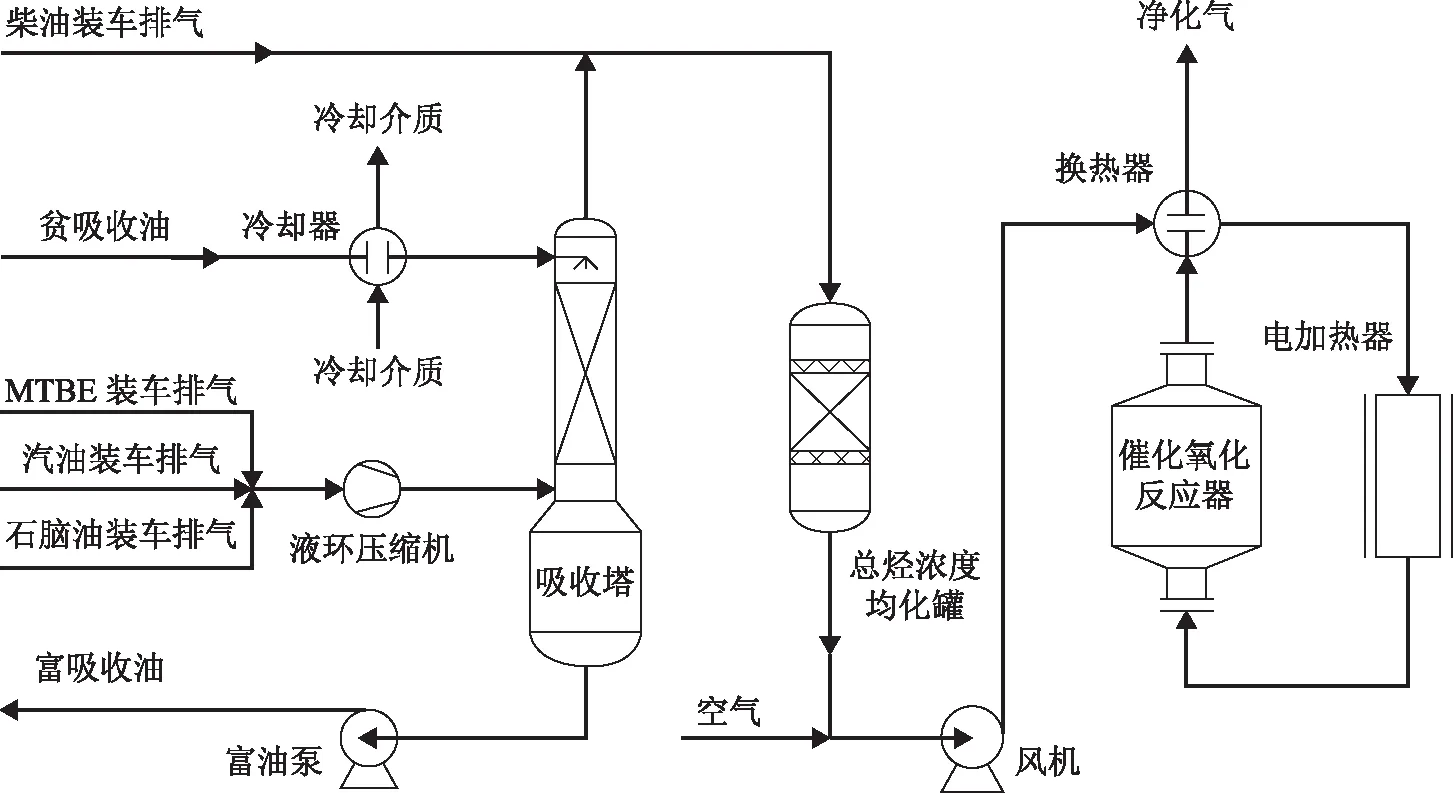

低温柴油吸收-总烃浓度均化-催化氧化工艺流程见图1。石脑油、汽油、MTBE装车排气通过液环压缩机引气并增压至0.2 MPa,气体进入吸收塔内与8~14 ℃的贫吸收油逆流传质、传热,大部分VOCs组分被吸收,吸收塔尾气总烃质量浓度为5~25 g/m3。吸收油采用馏程为170~360 ℃的粗柴油,油气吸收效果随着吸收温度降低而增强、随着吸收压力增加而提高,当吸收温度在高于吸收油凝点5~15 ℃时,油气吸收效果最佳[16]。贫吸收油与冷却介质换热冷却至8~14 ℃后进入吸收塔内吸收油气,塔底富吸收油被泵送至生产装置回炼。

图1 装车排气治理工艺流程示意

吸收塔尾气与柴油装车排气混合进入总烃浓度均化罐,混合气体在总烃浓度均化罐内通过均化剂的吸附/解吸作用,实现VOCs废气浓度均化,以减少装车排气流量和浓度波动对装置稳定运行和净化效果的影响。为了保持催化氧化反应过程稳定操作,混合气体经浓度均化后与空气掺混稀释,控制进入催化氧化反应器的总烃质量浓度为3 000~6 000 mg/m3。废气通过风机进入催化氧化反应器,废气中有机物在蜂窝状Pt、Pd贵金属催化剂的作用下被氧化成CO2和H2O;当废气中有机物反应热不能维持反应床层温度时,电加热器自动对进入反应器的废气进行升温,以维持对有机污染物的净化效果。

3.2.2治理装置关键设备

废气治理装置中,主要设备包括冷却器、液环压缩机、吸收塔、富油泵、总烃浓度均化罐、换热器、催化氧化反应器、电加热器及风机。冷却器为304不锈钢板式换热器,用于将吸收油冷却至8~14 ℃。液环压缩机引气量为2 000 m3/h,用于引气和将废气增压至0.2 MPa。吸收塔为填料塔,塔径1.2 m,塔高12 m,用于油气与吸收油传质、传热。富油泵为离心泵,泵电机功率为45 kW,用于将吸收塔塔底的富吸收油送至生产装置回炼。总烃浓度均化罐内设置有总烃浓度均化剂,均化剂可以实现废气中VOCs浓度均化,有利于维持催化氧化反应器的平稳运行。风机为离心式,全压为8 kPa,功率为45 kW。换热器为板式换热器,换热器用于将反应后的高温净化气余热回收利用,余热回收率为80%~90%。电加热器用于将待处理废气提温至350~410 ℃,为有机物在催化剂表面被氧化提供反应条件。催化氧化反应器为方形反应器,在反应器内蜂窝状Pt、Pd贵金属催化剂的作用下,有机物在催化剂表面被氧化成CO2和H2O。

3.2.3装车排气治理安全控制技术

石脑油、汽油、MTBE装车排气的油气浓度高,具有易燃易爆性。在达标治理过程中,重点控制油气浓度和点火源。将高浓度、低浓度废气分类安全收集和输送,对高浓度装车排气采用液环压缩机安全输送。高浓度废气首先通过低温柴油吸收,控制吸收塔尾气的油气浓度低于其爆炸下限(LEL),并按照规范在废气收集管线上设置阻火器。吸收塔尾气再与柴油装车排气在总烃浓度均化罐中吸附/解吸、均化,缓冲油气浓度变化对催化氧化反应床层温度的影响。同时,通过设置催化氧化反应温度前馈,控制进入反应器的废气有机物浓度,使该有机物浓度低于LEL的25%,保证工艺操作过程本质安全。

3.3 装车排气治理效果

3.3.1低温柴油吸收空白试验

从液环压缩机气体入口引入空气,进入吸收塔内吹脱逆流的常温吸收油。在引气量为500 m3/h、吸收油流量为25 m3/h的条件下,吹脱气中VOCs质量浓度为1 183.7~4 856.6 mg/m3。其中,低碳烃C2和C3质量浓度均小于10 mg/m3。

3.3.2低温柴油吸收效果

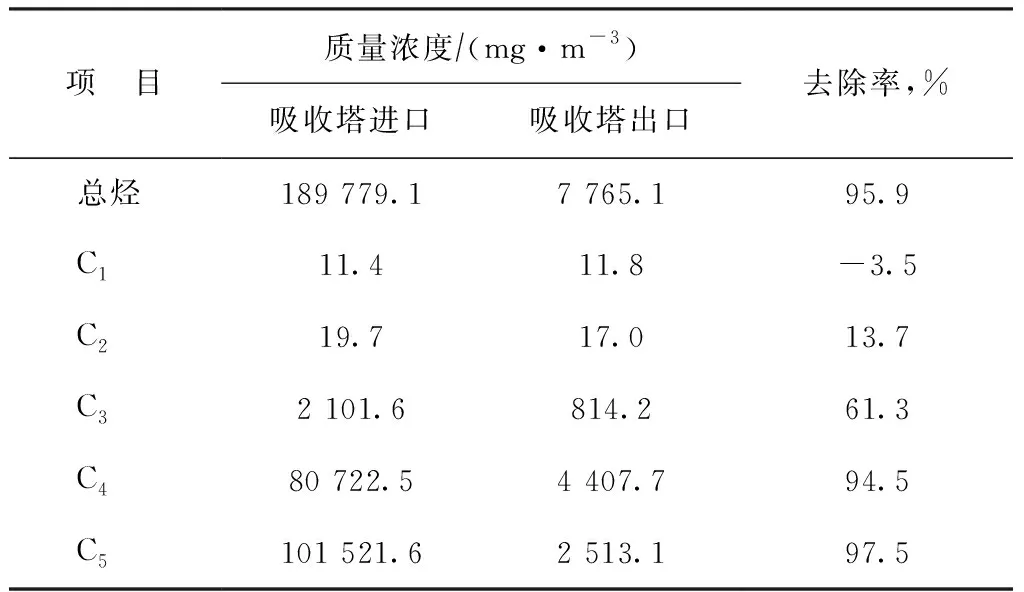

石脑油、汽油、MTBE装车排气在吸收塔内被塔顶喷淋的吸收油逆流吸收,液/气体积比为60~120 L/m3,塔内操作温度为8~14 ℃,操作压力为0.2 MPa,油气吸收效果见表2。由表2可知,吸收塔尾气总烃去除率为95.9%,C2去除率为13.8%,C1去除率为负数表示吸收油未能有效吸收该组分。

表2 低温柴油吸收效果

3.3.3总烃浓度均化-催化氧化处理效果

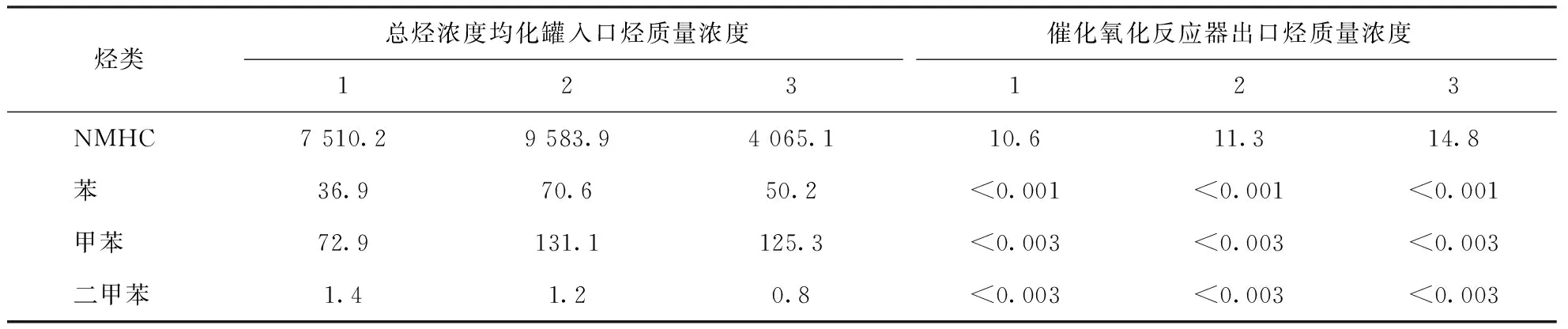

吸收塔尾气与柴油装车排气混合后进入总烃浓度均化罐-催化氧化反应器处理。在反应温度为350~410 ℃、反应体积空速为5 000~20 000 h-1的条件下,控制进入催化氧化反应器的总烃浓度低于LEL的25%,净化效果见表3。由表3可知,反应器出口NMHC质量浓度小于20 mg/m3,苯质量浓度小于0.001 mg/m3,甲苯和二甲苯质量浓度均小于0.003 mg/m3。

表3 总烃浓度均化-催化氧化处理效果 mg/m3

4 治理装置经济效益及运行成本分析

4.1 治理装置油气回收效益

山东某企业出厂汽油量约为2 555 kt/a,出厂石脑油量约为548 kt/a,出厂MTBE量约为730 kt/a。根据该企业实测汽油火车装车油气回收量与出厂汽油量的比为0.074%[9],估算得到汽油、石脑油、MTBE汽车装车排气低温柴油吸收回收的油气量约为2 836.1 t/a。回收的油气主要为汽油组分,回收油价格按6 000元/t计,可增收1 701.6万元/a。

4.2 治理装置运行成本

废气治理装置运行过程中主要消耗循环水、仪表风、电。其中,循环水来自于装置自配的闭式凉水塔。仪表风主要用于装置内仪表控制阀,平均用量为15 m3/h。山东某企业装车石脑油、汽油、MTBE和柴油总量为6 700 kt/a,装车排气治理装置耗电3 371 MW·h/a。装置运行费用约为170万元/a。

5 结 论

(1)在对油品装车排气达标治理技术对比分析的基础上,山东某企业0号柴油、92号汽油、轻石脑油、MTBE装车排气确定采用低温柴油吸收-总烃浓度均化-催化氧化工艺深度治理。其中,汽油、MTBE和石脑油装车挥发高浓度油气先经低温柴油吸收工艺回收油气资源,吸收塔尾气与低浓度柴油装车排气混合进入总烃浓度均化罐-催化氧化反应器处理。

(2)治理装置工艺操作条件为:低温柴油吸收的液/气体积比60~120 L/m3,塔内操作温度8~14 ℃,操作压力0.2 MPa;催化氧化反应器入口反应温度350~410 ℃,反应体积空速5 000~20 000 h-1。净化气中,NMHC排放质量浓度小于20 mg/m3,苯质量浓度小于0.001 mg/m3,甲苯和二甲苯质量浓度均小于0.003 mg/m3,净化气污染物排放浓度满足环保排放标准和A级企业排放指标要求。

(3)山东某企业装车石脑油、汽油、MTBE和柴油总量为6 700 kt/a,废气治理装置可回收的油气量约为2 836.1 t/a,为企业增收1 701.6万元/a,装置运行费用约为170 万元/a。该废气治理装置投用后具有一定的经济效益和明显的环保效益。