利用现有柴油加氢装置生产重整原料的探索与工业实践

孙 学 锋

(中国石化天津分公司,天津 300270)

2020年,中国汽油表观消费量为116.90 Mt,较2011年增长40.13 Mt,增幅52.26%;中国柴油表观消费量为141.22 Mt,较2011年减少25.95 Mt,降幅15%。柴油表观消费量自2015年起逐年降低,近年来柴汽比逐年下降。2021年6月,中国柴汽比已降低至0.88左右,柴油产品的销售问题严重制约着炼油厂的可持续高效发展,传统燃料型炼油厂经济效益损失惨重。而相对于成品油市场增长缓慢,中国国内芳烃市场需求增长迅速。2020年,中国催化重整原料需求量近100 Mt,而混合芳烃全年进口总量为6.46 Mt,芳烃市场仍存在较大缺口。随着中国炼油能力和实际加工量逐年增加,必然需要将过剩的柴油馏分转化为催化重整原料和蒸汽裂解制乙烯原料,在实现压减柴油产量的同时,生产部分市场需求旺盛的化工原料,实现企业炼化一体化发展。

1 技术思路

近些年来,柴油加氢转化技术得到了深入研究与广泛应用[1-7]。但在技术应用时,大部分需要对新建柴油加氢裂化装置或者对现有装置进行大幅度改造。针对现有柴油加氢装置柴油产品十六烷值提升幅度小、重整原料收率低的问题,本方案提出在不需要对柴油加氢装置进行改造的前提下,在柴油加氢精制反应器底部装填部分加氢裂化催化剂,不仅能够生产部分重整原料,而且可以提高直馏柴油原料油中催化裂化柴油的掺炼比例以及柴油产品十六烷值。技术思路如图1所示。

图1 利用柴油加氢装置生产重整原料技术思路

该方案根据不同的柴油原料,优选适宜的催化剂级配体系以及控制适宜的工艺操作条件,构建加氢精制-饱和开环-补充精制反应区,不仅可以实现多环芳烃的靶向开环富集在石脑油(小于165 ℃馏分)中作为重整原料,而且能够有效降低链烷烃的二次裂解,使得链烷烃在未转化柴油中高效富集,从而生产高质量国Ⅵ柴油调合组分。该方案可根据柴油原料组成的不同灵活调整,从而将过剩的柴油产品转化为高附加值的化工原料,满足炼油厂产品结构调整的需求,以提高经济效益。

2 中型试验

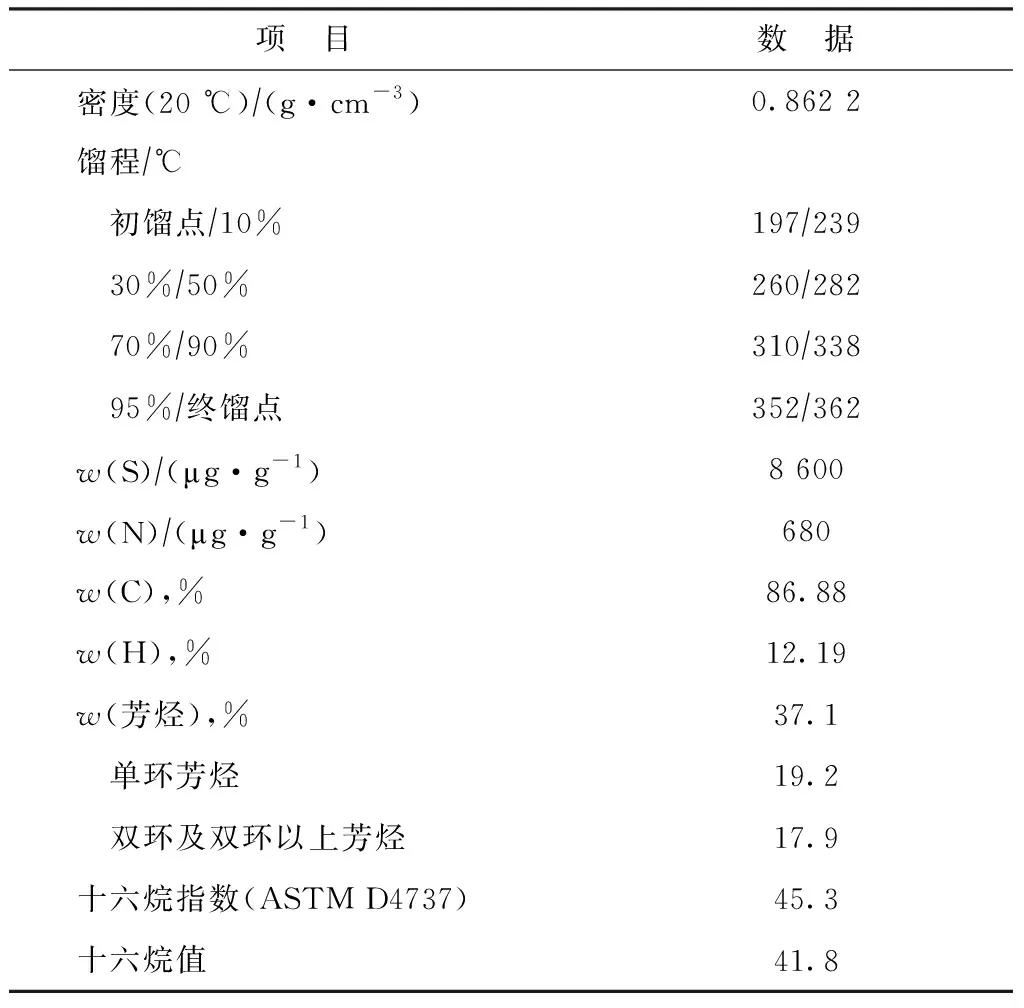

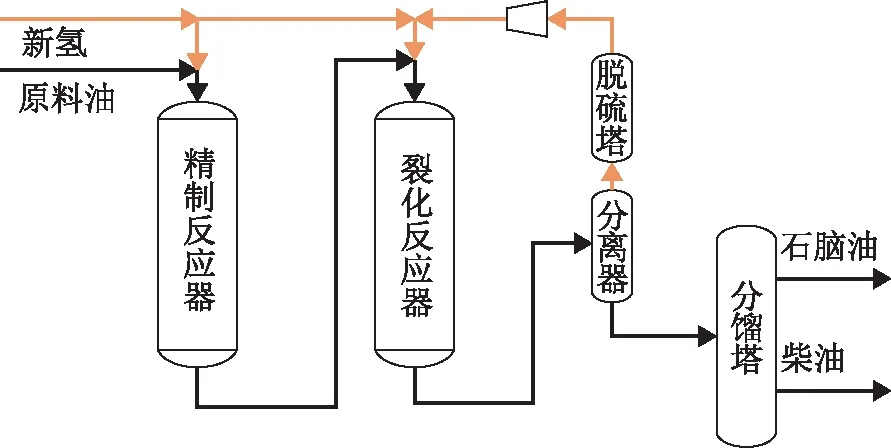

试验原料为某企业典型直馏柴油(60%)与催化裂化柴油(40%)的混合柴油,其主要性质见表1。使用中型试验装置,选取常规工业加氢精制催化剂以及不同类型的加氢裂化催化剂,分别装填于精制与裂化反应器,开展系列试验。中型试验装置的简易工艺流程如图2所示。

表1 混合柴油原料油性质

图2 中型试验装置工艺流程

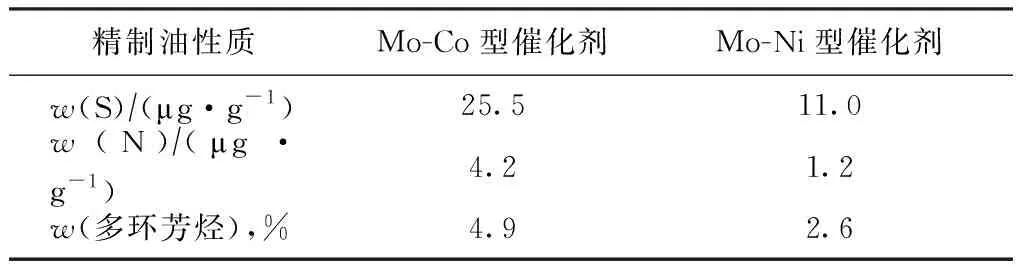

2.1 加氢精制催化剂的筛选

以混合柴油为原料,考察催化剂活性金属类型对加氢精制反应的影响。在反应压力为6.8 MPa、氢油体积比为500、体积空速为1.5 h-1、相同加氢精制反应温度下,不同类型加氢精制催化剂活性对比结果如表2所示。由表2可知,在相同反应条件下,Ni-Mo型加氢精制催化剂的加氢脱硫、脱氮以及芳烃饱和性能最好。柴油加氢装置在生产重整原料时,为了提高石脑油馏分的芳烃含量,原料油中往往掺炼部分催化裂化柴油。而柴油加氢装置反应压力相对较低,为了使下部的加氢裂化催化剂在较低的温度下实现对多环芳烃的开环裂解反应,以达到生产高芳烃潜含量(芳潜)石脑油以及高十六烷值柴油的目的,需要级配使用高加氢活性的加氢精制催化剂。因此,Ni-Mo型加氢精制催化剂更适宜作为混合柴油加氢生产重整原料技术的精制催化剂。

表2 不同类型加氢精制催化剂活性对比

2.2 加氢裂化催化剂的筛选

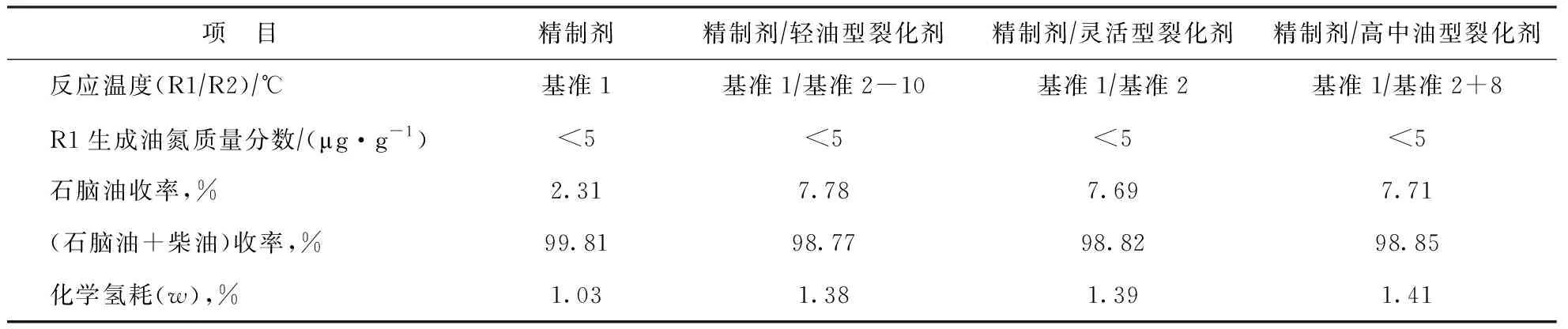

以筛选出能够最大限度提高柴油十六烷值的加氢裂化催化剂为目标,分别对比了轻油型加氢裂化催化剂、灵活型加氢裂化催化剂以及高中油型加氢裂化催化剂,在一定反应条件下对某企业混合柴油的加氢改质反应效果。

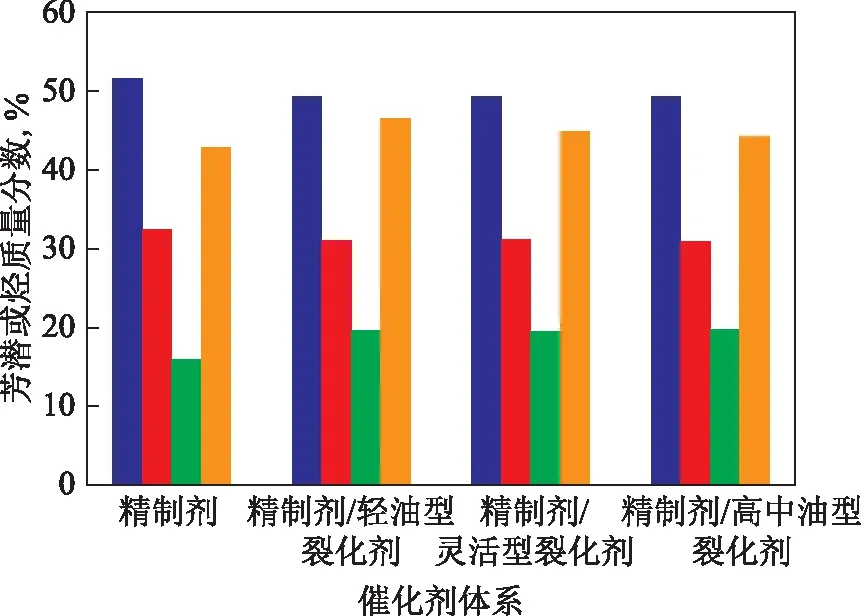

以混合柴油为原料,在反应压力为6.8 MPa、精制段(R1)体积空速为1.2 h-1、裂化段(R2)体积空速为4.0 h-1、氢油体积比为500的条件下,考察不同催化剂体系的加氢反应特点,结果如表3所示,石脑油产品的主要性质如图3所示,柴油产品的主要性质如图4所示。由表3可见:在单独加氢精制催化剂体系下,石脑油收率小于3%,重整原料增幅有限,而且柴油十六烷指数最低;当精制催化剂级配部分加氢裂化催化剂后,石脑油收率显著增加,可达7.5%以上。由图4可见:在不同裂化催化剂体系下,石脑油中芳烃含量及芳潜由高到低的顺序为轻油型加氢裂化催化剂(46.52%)>灵活型加氢裂化催化剂(45.83%)>中油型加氢裂化催化剂(44.28%);柴油产品的十六烷指数由高到低的顺序为中油型加氢裂化催化剂(57.5)>灵活型加氢裂化催化剂(56.6)>轻油型加氢裂化催化剂(55.92)。在精制催化剂体系下,石脑油芳潜以及芳烃含量最低,主要原因是柴油加氢精制所产的石脑油基本以硫化物(二硫化物、硫醚、硫醇等)脱硫断键产生的小分子链烷烃为主。在精制催化剂体系下,若要达到较高的石脑油收率,需要非常高的反应温度,柴油加氢装置自身条件是不具备的。因此,对于柴油加氢装置多产重整原料技术而言,选用轻油型加氢裂化催化剂,所产石脑油馏分芳烃含量以及芳潜最高。而当柴油加氢装置为了增加催化裂化柴油掺炼比例并且需要保证较高的柴油产品十六烷值时,则适宜采用高中油型加氢裂化催化剂。

表3 不同催化剂体系的试验结果

图3 不同催化剂体系下石脑油产品的主要性质■—链烷烃; ■—环烷烃; ■—芳烃; ■—芳潜

图4 不同催化剂体系下柴油产品的主要性质■—链烷烃; ■—环烷烃; ■—芳烃; ■—十六烷指数

2.3 工艺条件考察

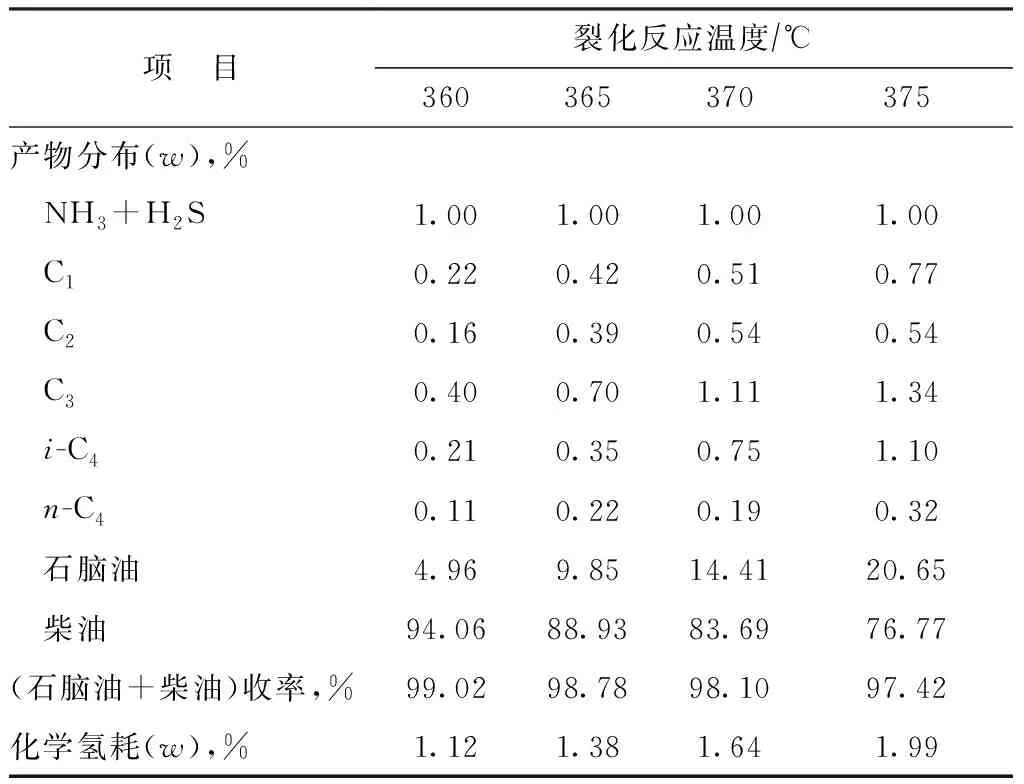

在反应压力为7.8 MPa、精制段体积空速为1.2 h-1、裂化段体积空速为4.0 h-1、精制反应温度为365 ℃、氢油体积比为600的条件下,以混合柴油为原料,考察转化率(裂化反应温度)对柴油加氢裂化产品分布以及性质的影响。试验条件以及产品分布见表4,石脑油与柴油产品的主要性质见图5和图6。由表4可见,当裂化反应温度由360 ℃提高至375 ℃时,石脑油收率由4.96%增加至20.65%,(石脑油+柴油)收率由99.02%降至97.42%,化学氢耗(w)由1.12%升高至1.99%。

表4 温度对混合柴油加氢裂化反应的影响

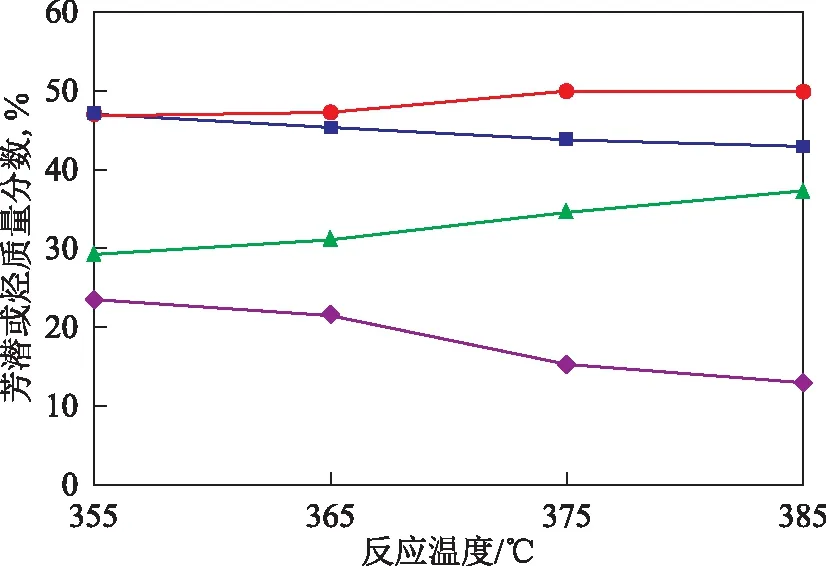

图5 不同反应温度下石脑油产品的主要性质●—链烷烃; ▲—环烷烃; ◆—芳烃; ■—芳潜

图6 不同反应温度下柴油产品的主要性质●—链烷烃; ▲—环烷烃; ◆—芳烃; ■—十六烷指数

由图5可知,随着转化率的提高,石脑油中芳烃含量以及芳潜逐渐降低,芳潜由48%左右降低至42%左右。因此,采用柴油原料加氢裂化技术可以将柴油转化为重整原料,但需要控制适宜的转化率,否则将影响石脑油芳潜。由图6可知,柴油的链烷烃含量随着转化率的提高逐渐增加,产品十六烷值由56提高至58。

3 工业应用

利用某炼油厂现有2.6 Mt/a柴油加氢装置,在加氢反应器级配装填部分加氢裂化催化剂,以混合柴油为原料,在高压分离器压力为6.8 MPa、总体积空速为0.89 h-1、氢油体积比为425的工艺条件下,该装置加氢石脑油收率由改造前的6.47%提升至10.47%,石脑油芳潜由44.5%增加到47.9%,实现多产高芳潜重整原料的结构调整目标。装置加工催化裂化柴油原料比例由11.5%提高至25.5%,柴油产品十六烷值由采用此技术前的50.0提高至52.2。

该炼油厂在采用该技术方案后,全厂柴汽比有所降低,催化裂化柴油处理能力增强,产品结构调整灵活度增加,经济效益显著提高。

4 结 论

(1)在相同反应条件下,Ni-Mo型加氢精制催化剂的加氢脱硫、脱氮以及芳烃饱和性能最好,更适宜作为柴油加氢裂化生产重整原料的催化剂。

(2)对于柴油加氢装置多产重整原料而言,选用轻油型加氢裂化催化剂,所产石脑油馏分芳烃含量以及芳潜最高。而当柴油加氢装置为了增加催化裂化柴油掺炼比例并且需要保证较高的柴油产品十六烷值时,则适宜采用高中油型加氢裂化催化剂。

(3)某炼油厂利用现有2.6 Mt/a柴油加氢装置,采用在加氢反应器级配装填部分加氢裂化催化剂的改造措施后,加氢石脑油收率由改造前的6.47%提升至10.47%,石脑油芳潜由44.5%增加到47.9%,柴油产品十六烷值由50.0提高至52.2,装置加工催化裂化柴油原料比例由11.5%提高至25.5%,实现了多产高芳潜重整原料的调整目标。