耐黄变橡胶增塑剂生产技术研究

李洪辉,高 杰,郭庆洲,王鲁强

(中国石化石油化工科学研究院,北京 100083)

随着环保要求日益严格以及汽车行业的不断发展,市场对润滑油基础油(简称基础油)的质量要求也越来越高。目前,加氢法生产基础油的工艺流程已经占据主导地位[1],但由于一些石蜡产品市场情况较好、利润较高,基础油生产企业仍采用传统“老三套”工艺进行石蜡的生产,这导致在生产石蜡产品的同时,副产了大量低黏度指数基础油产品。这部分基础油产品甚至不能达到MVI基础油标准的最低黏度指数要求,而历史上曾经存在的LVI基础油标准在国内基础油标准中已经被取消,致使这部分产品无标准可依,使用上也存在困难。近年来由于国内优质石蜡基原油资源不断减少、进口原油比例增大、油种变化频繁且质量不稳定,导致中国石化的某些基础油生产企业难以利用“老三套”工艺生产出质量稳定的APIⅠ类基础油产品,有些产品甚至已经不能满足相关基础油的质量标准要求,增大了基础油产品劣质化的趋势。

上述低黏度指数基础油在组成特点上主要表现为链烷烃含量低、环烷烃和芳烃含量较高。这种组成的油品虽然不是基础油的理想组分,但其较高的环烷烃含量却是橡胶增塑剂产品的生产原料所期望的。这是因为较高的环烷烃含量,有利于提高橡胶增塑剂与橡胶的相容性,增加充油量及改善充油胶的力学性能。为了给低黏度指数基础油找到新的利用途径,提高其经济价值,中国石化石油化工科学研究院(简称石科院)开发了以传统“老三套”工艺生产的低黏度指数基础油为原料生产高档SBS橡胶增塑剂的技术。

1 橡胶增塑剂产品标准

不同类型的橡胶增塑剂具有不同的特点[2],例如石蜡基橡胶增塑剂在抗氧化、光安定性方面表现较好,但乳化性、相容性和低温性相对较差;芳香基橡胶增塑剂的相容性好、填充量大、价格低廉,所得橡胶产品强度高,但颜色深、污染大、毒性大;环烷基橡胶增塑剂兼具石蜡基橡胶增塑剂和芳香基橡胶增塑剂的优点,乳化性和相容性好,无污染、无毒害,适应的橡胶胶种较多,应用范围广,相对而言是最理想的橡胶增塑剂品种[3]。随着环保要求的提高以及高档浅色、彩色橡胶产品的需求增加,橡胶增塑剂除了满足相容性、日益苛刻的环保要求外,还对颜色、安定性等方面提出了新的要求。因此,开发在使用环境中对光、热影响耐受性较高的耐黄变橡胶增塑剂是未来发展的一个方向。

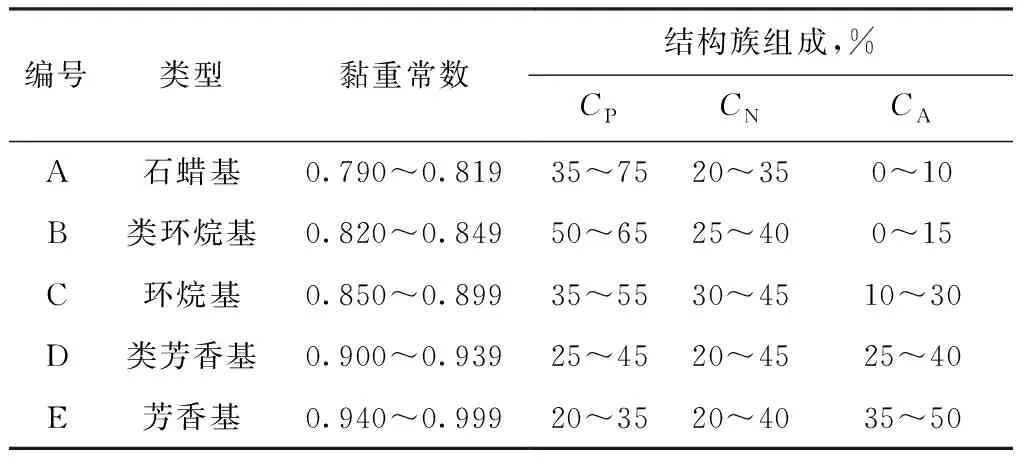

目前我国橡胶增塑剂执行HG/T 5085—2016《橡胶增塑剂 环烷基矿物油》和GB/T 33322—2016《橡胶增塑剂 芳香基矿物油》标准,主要分为芳烃型和非芳烃型两大类,尚未完全覆盖所有橡胶增塑剂种类。美国太阳石油公司依据黏重常数、折射率以及苯胺点与油品分子结构族组成之间的经验关系,对橡胶增塑剂进行了分类,具体标准见表1[4]。该分类方法细化了橡胶增塑剂中的链烷碳率(CP)、环烷碳率(CN)及芳碳率(CA)的含量范围,对于橡胶增塑剂的选择和使用更具指导意义。以下在讨论橡胶增塑剂的分类时均以表1为依据。

表1 美国太阳石油公司对橡胶增塑剂的分类标准

2 耐黄变橡胶增塑剂生产技术

根据低黏度指数基础油的烃类组成特点,在保证与橡胶具有良好相容性的前提下,开发具有良好颜色稳定性的耐黄变橡胶增塑剂生产技术,为传统“老三套”工艺生产的低黏度指数基础油开辟新的利用途径,提升油品的附加值。

2.1 工艺流程和催化剂

石油基橡胶增塑剂受环境中光、热影响而发生颜色变化的主要原因是含有硫、氮杂原子环状化合物和稠环芳烃,特别是含有经加氢精制后部分饱和的稠环芳烃[5]。也有相关文献报道[6],橡胶增塑剂中含有芳烃是导致充油胶在日光或紫外线照射下变黄的重要因素之一。因此,在橡胶增塑剂的生产中必须解决脱硫、脱氮和芳烃深度饱和问题。为了获得足够的精制深度,设计了如图1所示的两段加氢工艺流程。第一段加氢预精制采用催化剂RL-2和RJW-3,主要目的是脱硫、脱氮和脱除大部分芳烃。第二段加氢补充精制采用催化剂RLF-10w,主要目的是将第一段加氢反应未能饱和的芳烃进一步深度加氢饱和。

图1 耐黄变橡胶增塑剂生产工艺流程示意

2.2 试验原料

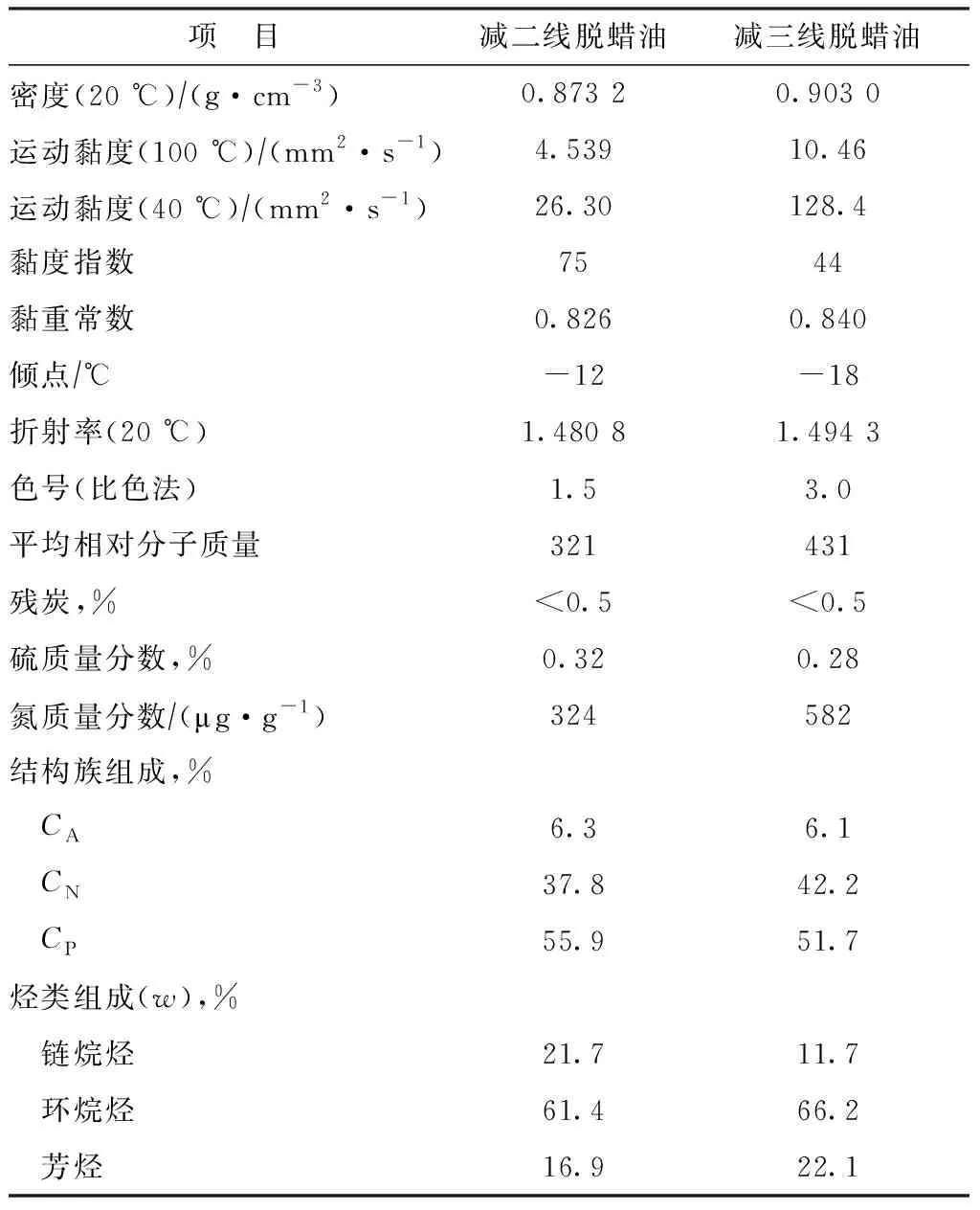

原料为取自某炼油厂润滑油“老三套”装置的减二线脱蜡油和减三线脱蜡油,具体性质见表2。从表2可见:减二线脱蜡油的黏度指数为75,减三线脱蜡油的黏度指数仅为44;二者的环烷烃质量分数分别为61.4%和66.2%,均具有较高的环烷烃含量,CN分别为37.8%和42.2%;二者的黏重常数分别为0.826和0.840,根据表1中橡胶增塑剂的分类标准,可以看出减二线脱蜡油的结构族组成和黏重常数均属于类环烷基橡胶增塑剂范围,减三线脱蜡油的结构族组成属于环烷基橡胶增塑剂范围,而黏重常数属于类环烷基橡胶增塑剂范围。因此,该减二线脱蜡油和减三线脱蜡油均是适于采用加氢流程生产橡胶增塑剂的原料。

表2 某炼油厂减二线脱蜡油和减三线脱蜡油的性质

2.3 结果与讨论

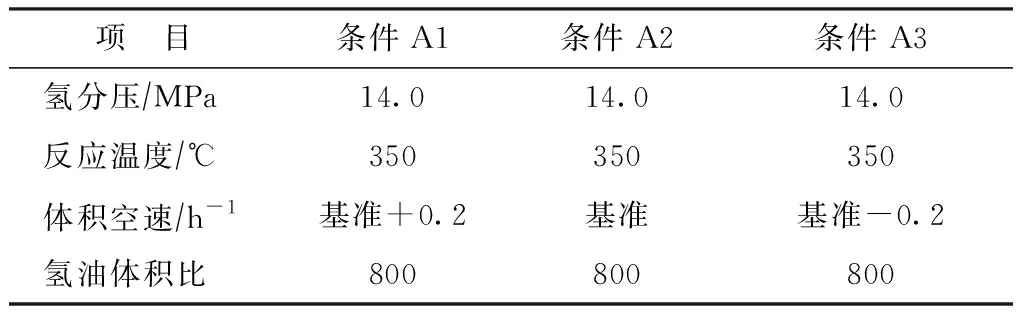

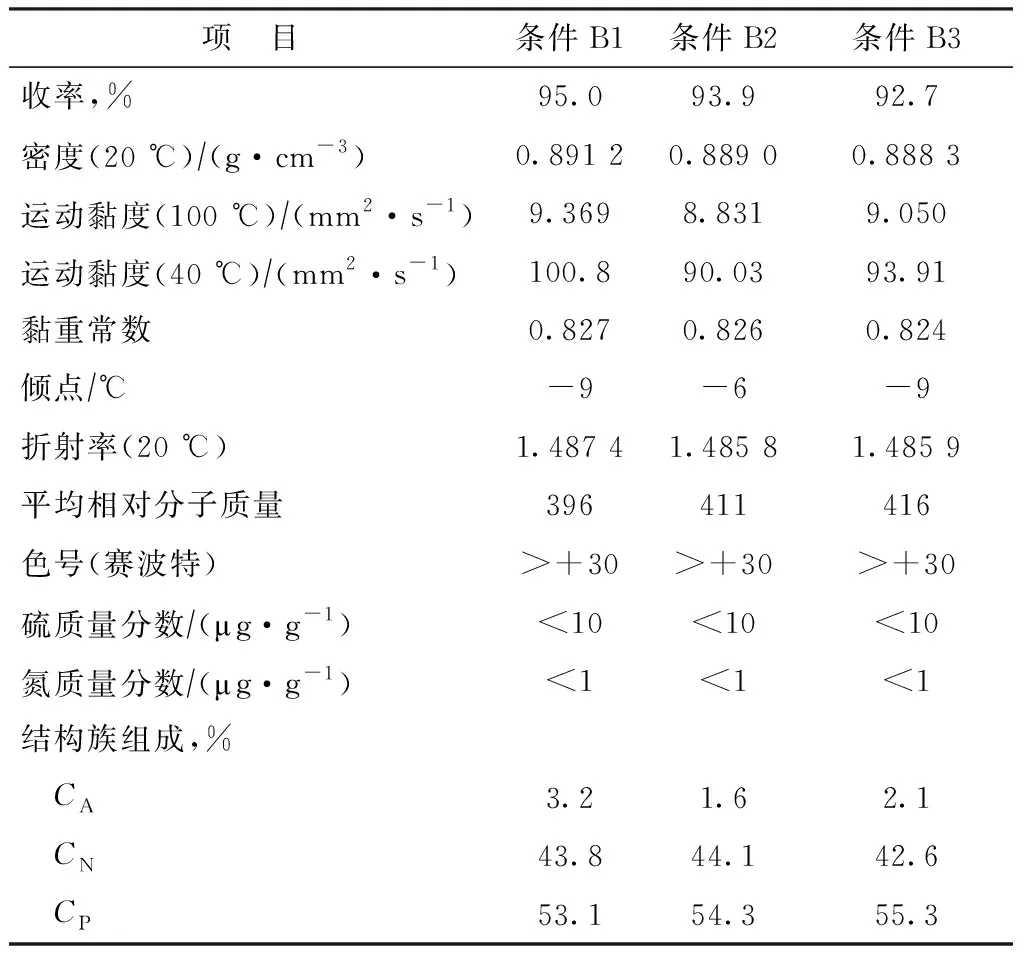

按照图1所示工艺流程,首先分别以减二线脱蜡油和减三线脱蜡油为原料进行加氢预精制试验,所得加氢生成油经蒸馏切割后的重馏分作为橡胶增塑剂馏分。减二线脱蜡油加氢预精制工艺条件及所得橡胶增塑剂馏分(大于350 ℃馏分)的性质分别见表3和表4,减三线脱蜡油加氢预精制工艺条件及所得橡胶增塑剂馏分(大于370 ℃馏分)的性质分别见表5和表6。

表3 减二线脱蜡油加氢预精制工艺条件

表4 减二线脱蜡油加氢预精制所得橡胶增塑剂馏分的性质

表5 减三线脱蜡油加氢预精制工艺条件

表6 减三线脱蜡油加氢预精制所得橡胶增塑剂馏分的性质

从表4可以看出,以减二线脱蜡油为原料时,3种条件下所得橡胶增塑剂馏分的黏重常数为0.813~0.815,CN为37.5%~38.4%,CA为0.7%~1.8%,馏分类型介于石蜡基和类环烷基橡胶增塑剂之间。从表6可以看出,以减三线脱蜡油为原料时,3种条件下所得橡胶增塑剂馏分的黏重常数为0.824~0.827,CN为42.6%~44.1%,CA为1.6%~3.2%,馏分类型与类环烷基橡胶增塑剂基本相当。这些结果表明,通过调整加氢预精制反应的压力、温度、空速等条件以及控制馏分切割范围,可以用减二线脱蜡油和减三线脱蜡油为原料生产符合美国太阳石油公司分类标准的石蜡基或类环烷基橡胶增塑剂馏分。

根据上述试验结果,按照条件A1制备减二线脱蜡油加氢预精制生成油大样,经蒸馏切割后得到大于350 ℃的橡胶增塑剂馏分(收率为95.5%,记作馏分A);在氢分压为14.0 MPa、反应温度为360 ℃、体积空速为(基准+0.2) h-1、氢油体积比为800的条件下(即比条件B1的反应温度高10 ℃的条件下)制备减三线脱蜡油的加氢预精制生成油大样,经蒸馏切割后得到大于370 ℃的橡胶增塑剂馏分(收率为93.7%,记作馏分B)。馏分A和馏分B的性质见表7。

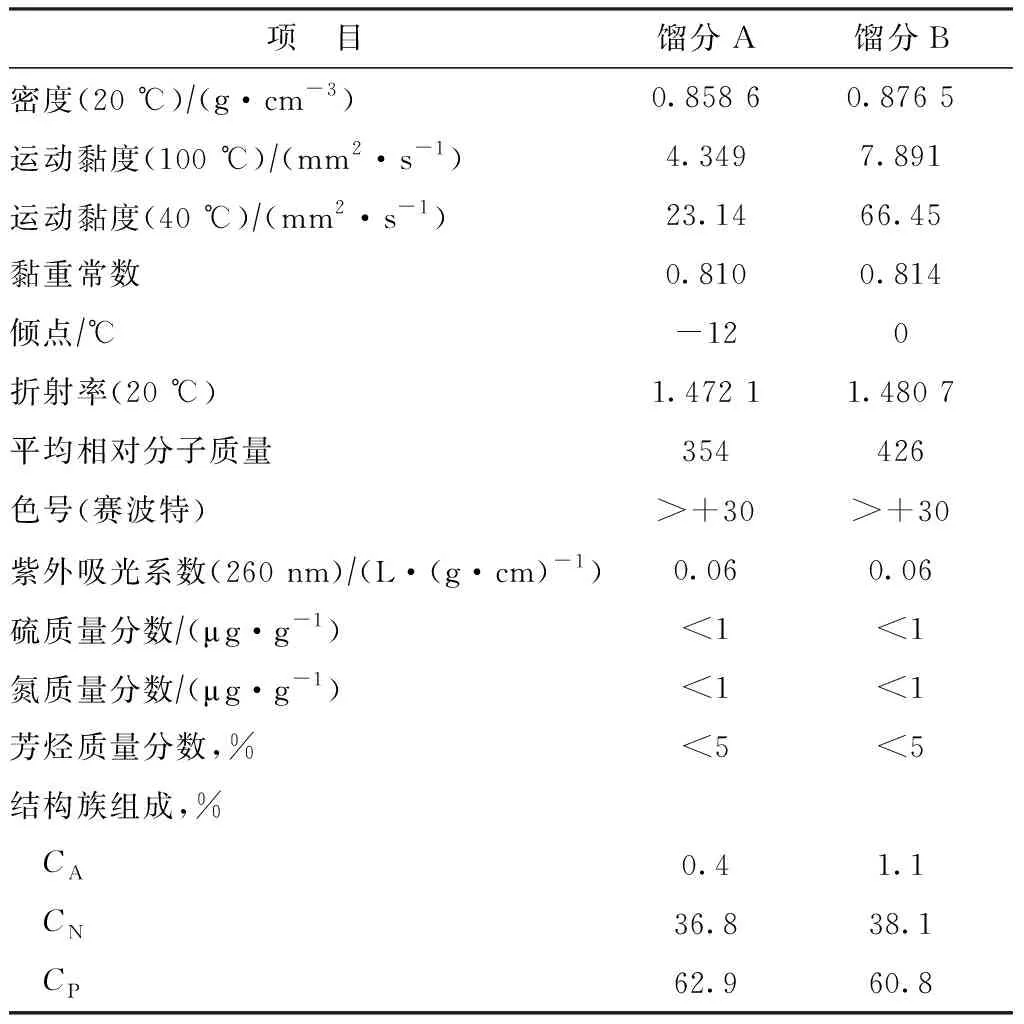

表7 馏分A和馏分B的性质

由表7可见:馏分A和馏分B的硫、氮质量分数均小于1 μg/g,芳烃含量也满足进一步加氢补充精制工艺进料的要求;二者的黏重常数分别为0.810和0.814,属于石蜡基橡胶增塑剂类型;二者的CP在50%~65%范围内,CN在25%~40%范围内,CA在0~15%范围内,属于类环烷基橡胶增塑剂类型。

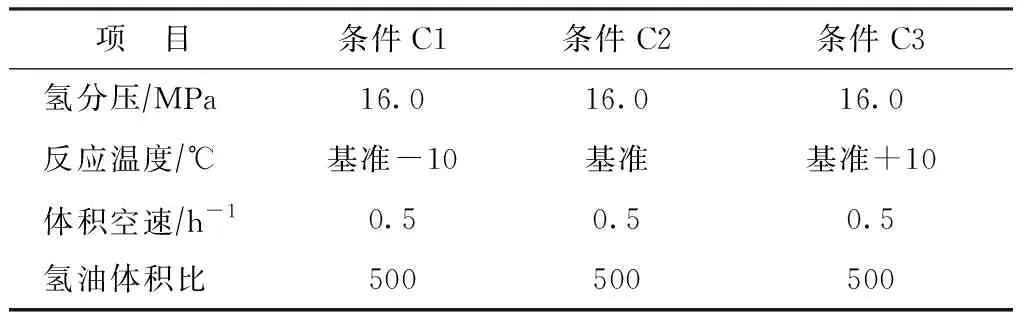

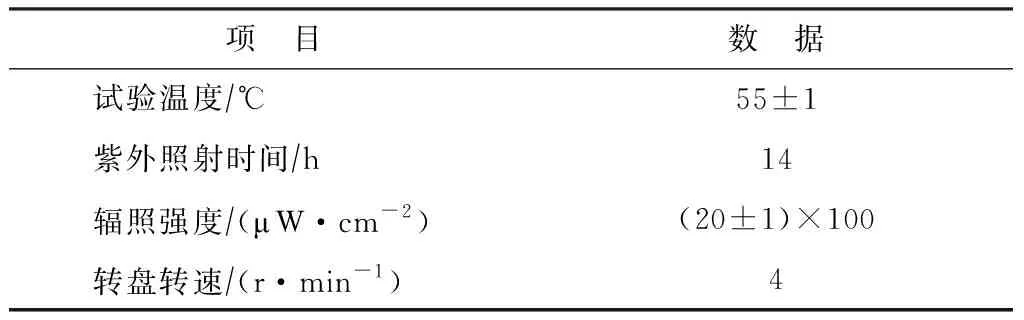

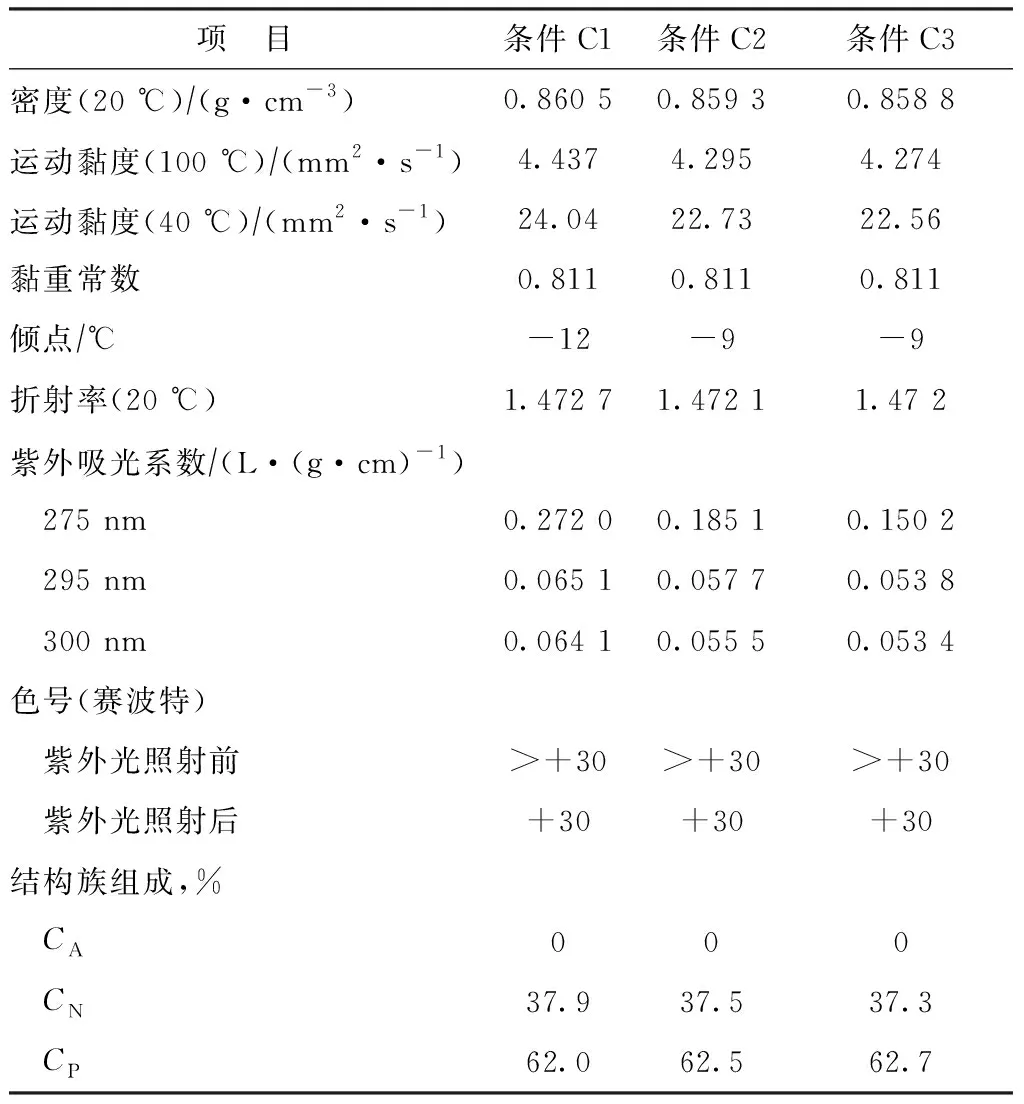

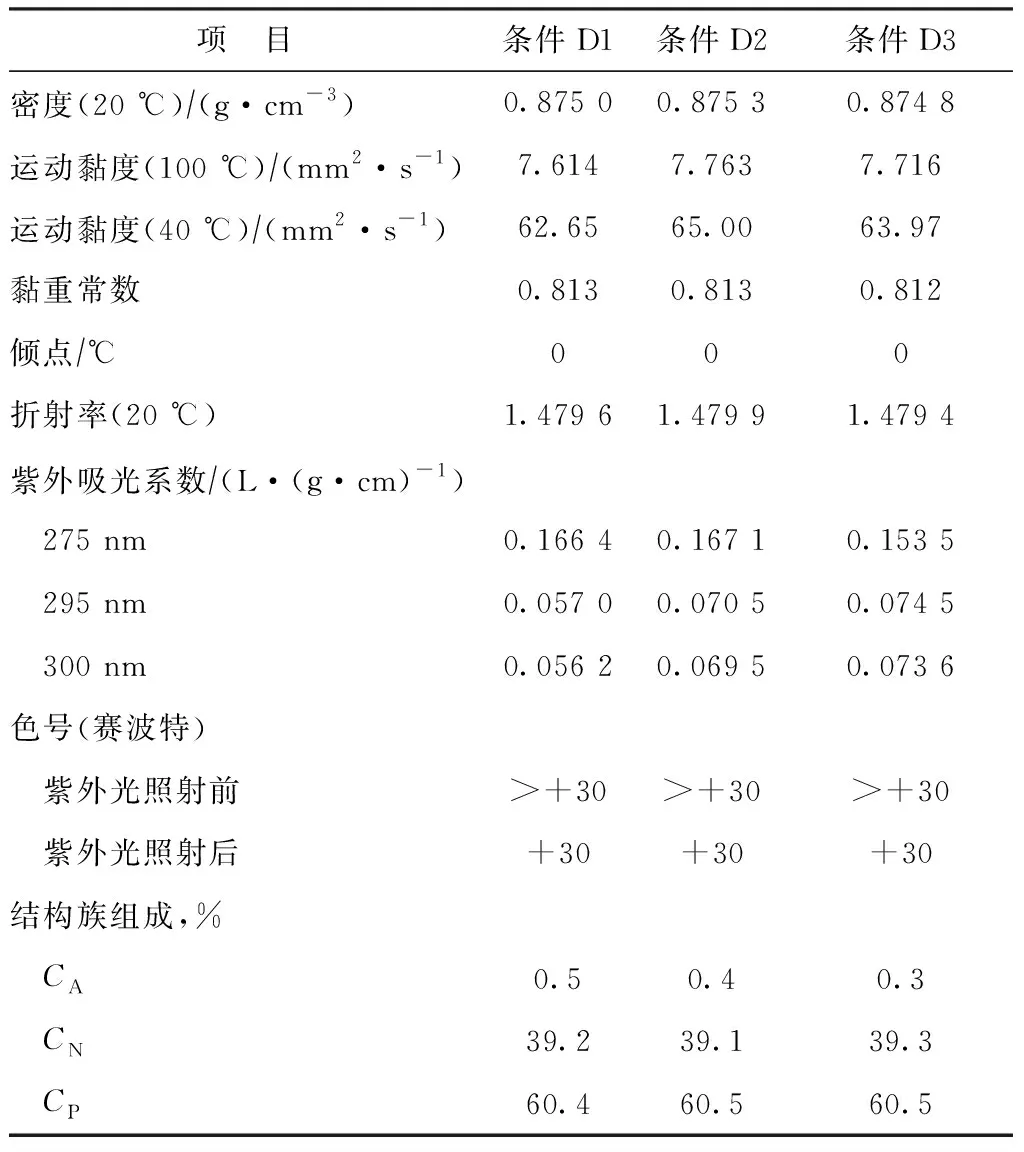

分别对馏分A和馏分B进行加氢补充精制试验,然后再开展紫外光照试验,以考察所得橡胶增塑剂的耐黄变性能。馏分A和馏分B加氢补充精制的工艺条件分别见表8和表9。采用JSB0902型橡胶增塑剂紫外光安定性测定仪进行紫外光照测试,测试条件见表10。将馏分A和馏分B加氢补充精制所得产品分别记作增塑剂A系列和增塑剂B系列,其性质分别见表11和表12。由表11和表12可见,经过14 h紫外光照射后,增塑剂A系列和增塑剂B系列的色号(赛波特)由大于+30变为+30,变化幅度很小,说明本试验所得橡胶增塑剂样品具有良好的耐黄变性能,达到了预期目标。

表8 馏分A加氢补充精制工艺条件

表9 馏分B加氢补充精制工艺条件

表10 紫外光安定性测试条件

表11 橡胶增塑剂A系列的性质

表12 橡胶增塑剂B系列的性质

3 结 论

以“老三套”装置生产的低黏度指数基础油为原料,采用加氢预精制-蒸馏分离-加氢补充精制的两段工艺技术,可生产具有良好耐黄变性能的橡胶增塑剂产品。在氢分压为14.0 MPa、氢油体积比为800、体积空速为(基准+0.2)h-1、反应温度为350~360 ℃的条件下,产品类型满足美国太阳石油公司石蜡基或类环烷基橡胶增塑剂分类标准。该技术可将低质量、低价值的“老三套”基础油转化为高品质、高附加值的耐黄变橡胶增塑剂,开辟了低黏度指数基础油应用的新途径。