蒸汽发生器主给水管道不同位置断裂后设备冷却水系统泵厂房漫流特性分析

陈子佳,陆道纲,赵海琦,梁江涛,张钰浩,*

蒸汽发生器主给水管道不同位置断裂后设备冷却水系统泵厂房漫流特性分析

陈子佳1,2,陆道纲1,2,赵海琦1,2,梁江涛1,2,张钰浩1,2,*

(1. 华北电力大学核科学与工程学院,北京 102206;2. 非能动核能安全技术北京市重点实验室,北京 102206)

核电厂蒸汽发生器主给水管道横跨设备冷却水系统(CCS)泵厂房,其中布置有柴油机、泵等重要设备。在CCS泵厂房发生蒸汽发生器主给水管道双端破裂事故工况下,需保证布置在CCS泵厂房内的CCS泵组不会因为水淹而造成失效,因此,需要对该漫流特性进行评价分析。已有研究大多关注管道破裂后流体高速喷射行为,而较少研究喷射流体在CCS泵厂房中漫流积淀情况,同时由于设备冷却水系统泵厂房空间尺寸巨大、结构复杂,很难开展原型尺寸实验研究。因此分别对破管位置位于CCS泵厂房5.334 m层空间和CCS泵厂房11墙与近核岛侧防甩墙之间的压力隔间两类事故场景分别进行三维数值计算。模拟结果表明:在蒸汽发生器双端断裂触发跳泵事故下,泄放水流量在11 s内即迅速下降,破口位置处于5.334 m层空间和压力隔间两类条件下均不会淹没CCS泵防水台,不影响CCS泵的正常运行。破口位于5.334 m层空间位置时设计预留开孔能有效排出漫流的泄放水;破口位于压力隔间内时设计的钢格栅也能有效排出漫流的泄放水。本研究为CCS泵厂房空间设备冷却水系统泵厂房防水淹策略优化设计提供重要数值参考。

AP1000;VOF模型;漫流特性;防水淹;数值模拟

AP1000核电厂的常规岛汽轮机厂房中的第一轴和第二轴间的结构称为常规岛CCS泵厂房,CCS泵厂房紧紧挨着核电厂核岛部分的辅助厂房、附属厂房和汽轮机厂房大厅,是连接核岛和常规岛的重要厂房。其中布置的设备冷却水系统(CCS)驱动泵[1]能够确保在事故工况下为安全系统提供冷却水以防止堆芯烧毁。然而蒸汽发生器主给水管道在CCS泵厂房区域空间(以下简称“5.334 m层空间”)或CCS泵厂房11墙与近核岛侧防甩墙间的压力隔间(以下简称“压力隔间”)发生双端断裂情况下,喷放的冷却水大量在CCS泵厂房内累积,造成水位升高并可能超过设备防水台高度,可能对CCS泵厂房内设备冷却水系统泵厂房中的关键设备CCS泵等造成损坏,因此需要对事故工况下泄放水漫流积淀过程进行研究。由于该空间体积巨大、且结构十分复杂,几乎无法开展实验研究,所以十分必要开展该泄放漫流过程三维数值模拟研究,从而为CCS泵厂房防水淹设计提供参考。因此,本文基于FLUENT软件,采用VOF模型[2,3]对AP1000核电厂CCS泵厂房在蒸汽发生器给水管道不同位置处发生双端断裂的情况下进行漫流及防水淹数值计算。

VOF(Volume of Fluid)模型是Hirt等[4]提出的适合于2种或多种互不穿透流体间界面追踪的计算方法,张光碧等[5]运用VOF模型对大渡河与楠桠河交汇处的护堤工程区及其影响范围进行了计算分析;薛承文等[6]利用FLUENT软件VOF模型求解了带自由液面二维水流流动问题;关大玮等[7]曾用RNG数学模型与VOF模型相结合的方法,对溢流坝泄流流场进行数值模拟。柯炳正等[8]利用FLUNET开展泄放水喷放数值计算,并对其进行验证。但是目前对AP1000核电厂设备CCS泵厂房内泄洪的相关数值模拟研究几乎没有。

因此本文运用FLUENT软件对蒸汽发生器主给水管道CCS泵厂房5.334 m层空间及压力隔间发生双端断裂情况下进行数值模拟计算,模拟其漫流积淀情况,分析在0 m层设计钢格栅将漫流水引出的泄洪途经的合理性,并与蒸汽发生器主给水管道在5.334 m层空间内发生双端断裂情况进行对比研究,进而对CCS泵厂房防水淹策略进行评价及优化。

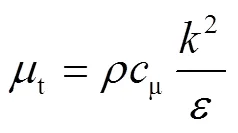

1 三维模型建立与网格划分

AP1000核电厂CCS泵厂房[9]宽约12.3 m,长约 60 m,自下而上分别为:-3.8 m层接中转地坑;0 m层,布置CCS泵和热交换器;5.334 m层,蒸汽发生器主蒸汽管道与主给水管道从该层通过。模型按照1:1原型尺寸进行建模,由于局部结构复杂,在建模过程中对局部结构进行了适当保守的简化,其简化原则为:模型能够准确获取第一跨空间内泄放水关键动态漫流过程,且漫流计算受到局部细节结构的影响尽量小。例如:

(1)两台CCS泵的外形结构复杂,其精准模拟对于研究水在泵厂房大空间内的泄放漫流过程影响很小,而局部详细反而会大量增加网格划分数量。因此建模时将其外形结构简化为长方体,保留其大致外形尺寸结构及下部防水台。

(2)CCS泵厂房中无流体流经的设施仅保留其外部特征,而对其内部进行简化。

其他细节的简化均按上述原则进行,对水动态漫流过程影响很小。

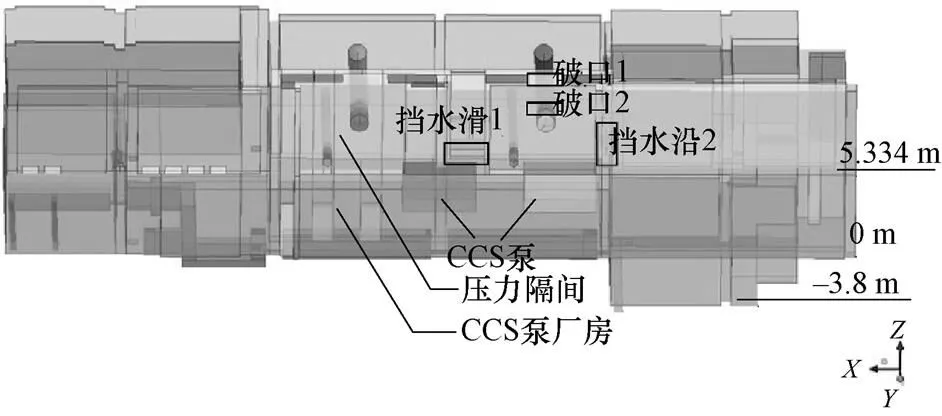

CCS泵厂房整体模型简化图如图1所示。

图1 CCS泵厂房整体模型图

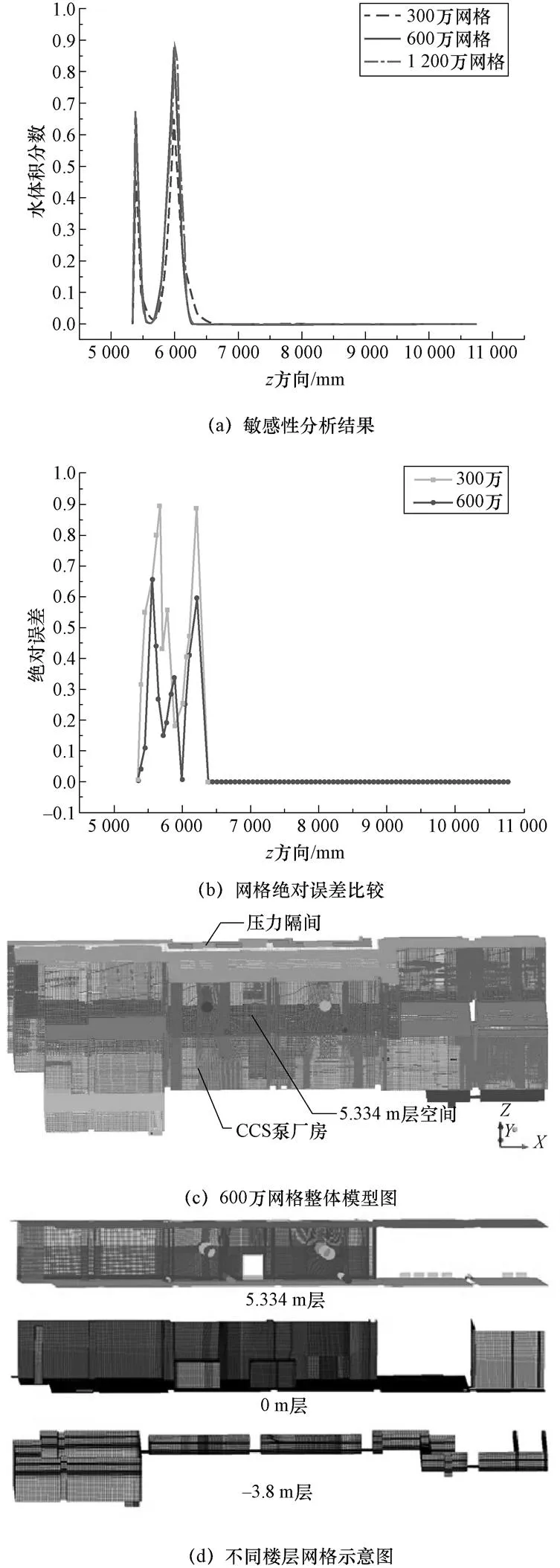

采用ICEM软件划分结构网格,选取约300万、600万、1 200万网格在关键位置处水体积份额进行敏感性分析。选取5 s时刻CCS泵厂房中喷放出口处关键监测线处水的体积份额作对比曲线,其监测位置为=19.15 m,=7.618 m,=5.334~10.74 m,其结果如图2(a)~(b)。根据三种不同数量网格计算结果的比较,以1 200万网格为基准做定量分析图(b)可以发现,600万网格与1 200万网格的绝对误差要小于300万网格与1 200万网格的绝对误差,考虑计算精度与计算效率因素,最终选用600万网格开展后续瞬态数值计算,600万网格示意图如图2(c)所示。

图2 网格划分及敏感性分析

2 CCS泵厂房三维数值计算模型

2.1 VOF模型

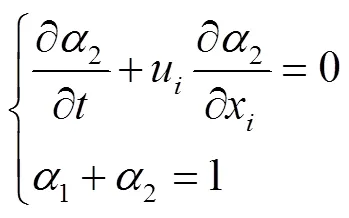

VOF方法通常用来求解带有自由液面的复杂三维流动计算问题[10,11],该方法通过求解动量方程和连续性方程模拟两种及以上不相混杂的流体运动并追踪每种流体所占体积份额,并设置一种流体为主流态,其余流体流动设为辅流态[12,13]。模型对每一种流体引入其体积分数,并根据其每一控制单元的体积分数确定相同截面。

式中:——时间;

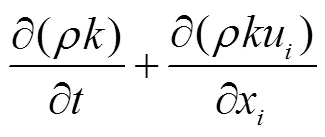

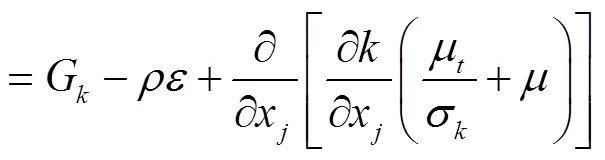

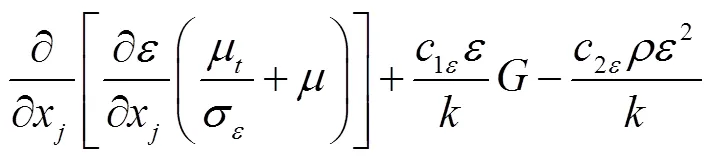

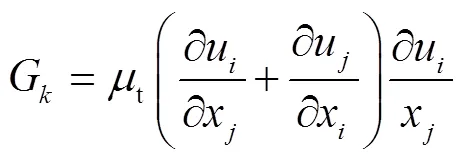

2.2 湍流模型

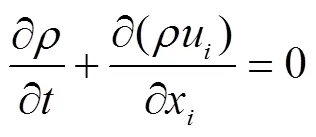

连续方程:

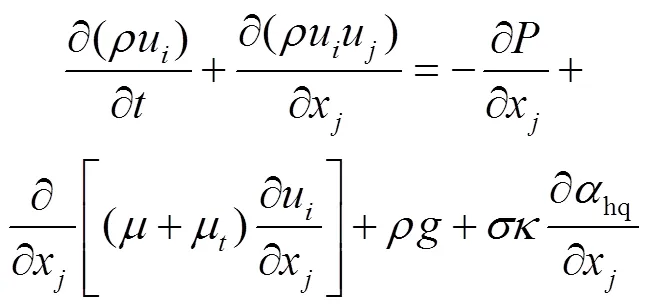

动量方程:

式中:——压力;

——界面曲率。

式中:——压力;

——界面曲率。

式中:——压力;

——界面曲率。

2.3 边界条件

根据在CCS泵厂房中不同破口位置使用Flownex软件建立二回路汽水系统模型,基于系统动态分析结果,给出本三维数值计算入口边界条件:

(1) 5.334 m层空间内持续泄放分析(工况一):模型入口位于蒸汽发生器主给水管道横穿5.334 m层空间处,模拟在5.334 m层空间中蒸汽发生器主给水管道双端断裂,保守假设泄放水在40 s内持续以正常运行工况下主给水流量943.7 kg/s流入[18];模型出口在5.334 m层的位于隔间右侧的四组预留开孔用于泄放水排出,气体出口位于CCS泵厂房顶部空间,其详细位置如图3所示。

(2)压力隔间内持续泄放分析(工况二):模型入口位于5.334 m层CCS泵厂房11墙与近核岛侧防甩墙间,泄放水直接流入压力隔间内。保守假设泄放水在40 s内以正常运行工况下的额定给水流量943.7 kg/s持续泄放进入压力隔间内;模型出口位于-3.8 m层套管直排出口,最终排入地坑内,气体从5.334 m层顶部排气孔排出。

图3 边界条件示意图

(3)压力隔间跳泵工况分析(工况三):该工况在工况二的基础上更为真实地模拟实际流动情况。由于主给水管道断裂,在11 s时二回路除氧器触发主给水泵跳泵保护,从而停止泄放进水,因此设置入口流量在11 s后迅速降低为0。

以上三种工况是在环境温度为 20 ℃的情况下进行的。

3 计算结果分析

3.1 5.334 m空间内持续泄放漫流特性分析

工况一模拟研究当一根蒸汽发生器主给水管道发生双端断裂,泄放水直接喷放到5.334 m层空间区域内直到到达平衡水位时,这一过程中其漫流水是否会淹没0 m层放置的CCS泵而导致其功能丧失。

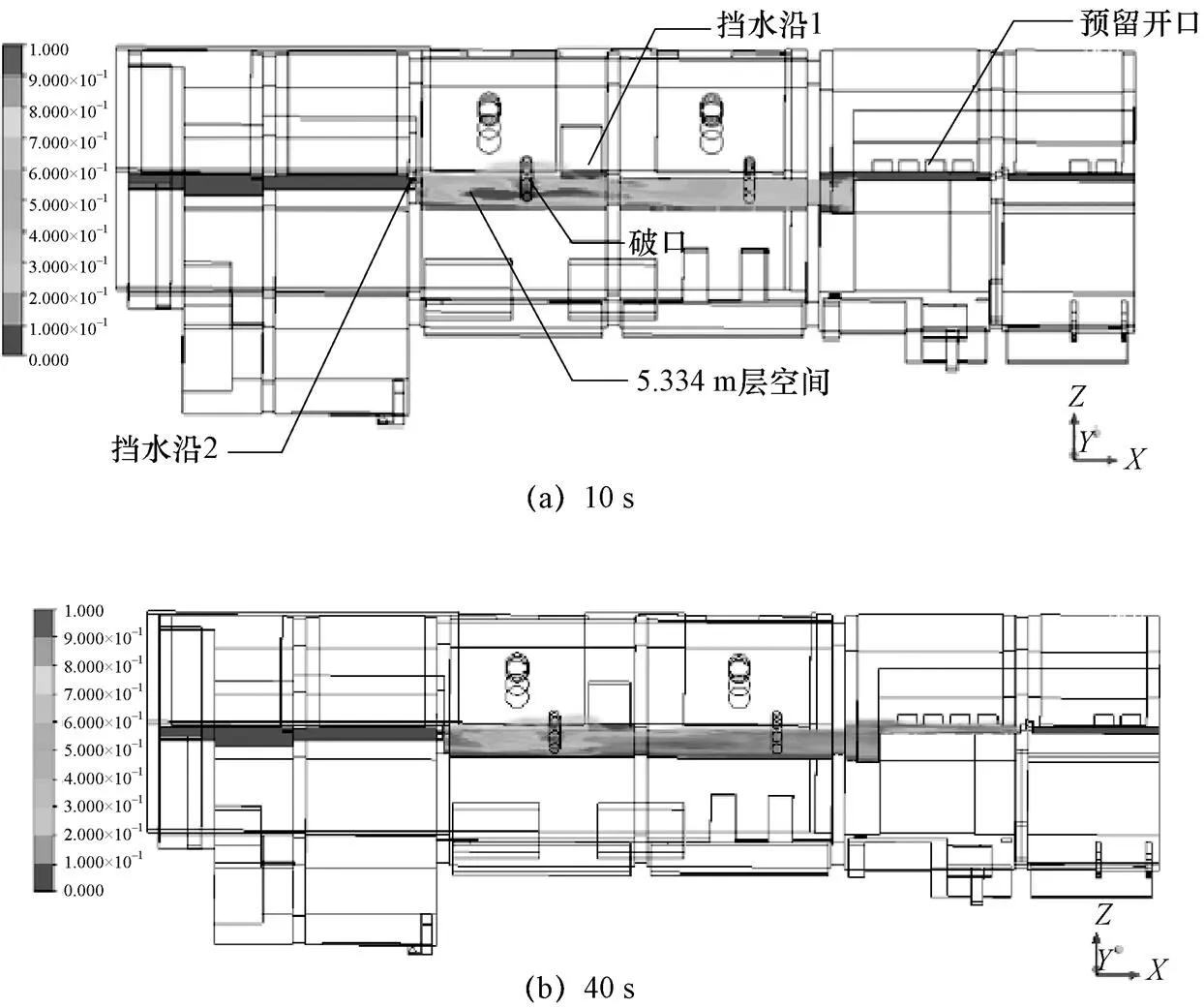

模拟计算结果表明,喷放而出的泄放水从给水管道流出后首先冲击到5.334 m层的墙壁上,而后在该层累积一定程度后通过5.334 m层的四个预留开孔排出泄放水,其10 s与40 s时泄放水体积分数如图4所示。

图4 不同时刻泄放水体积分数图

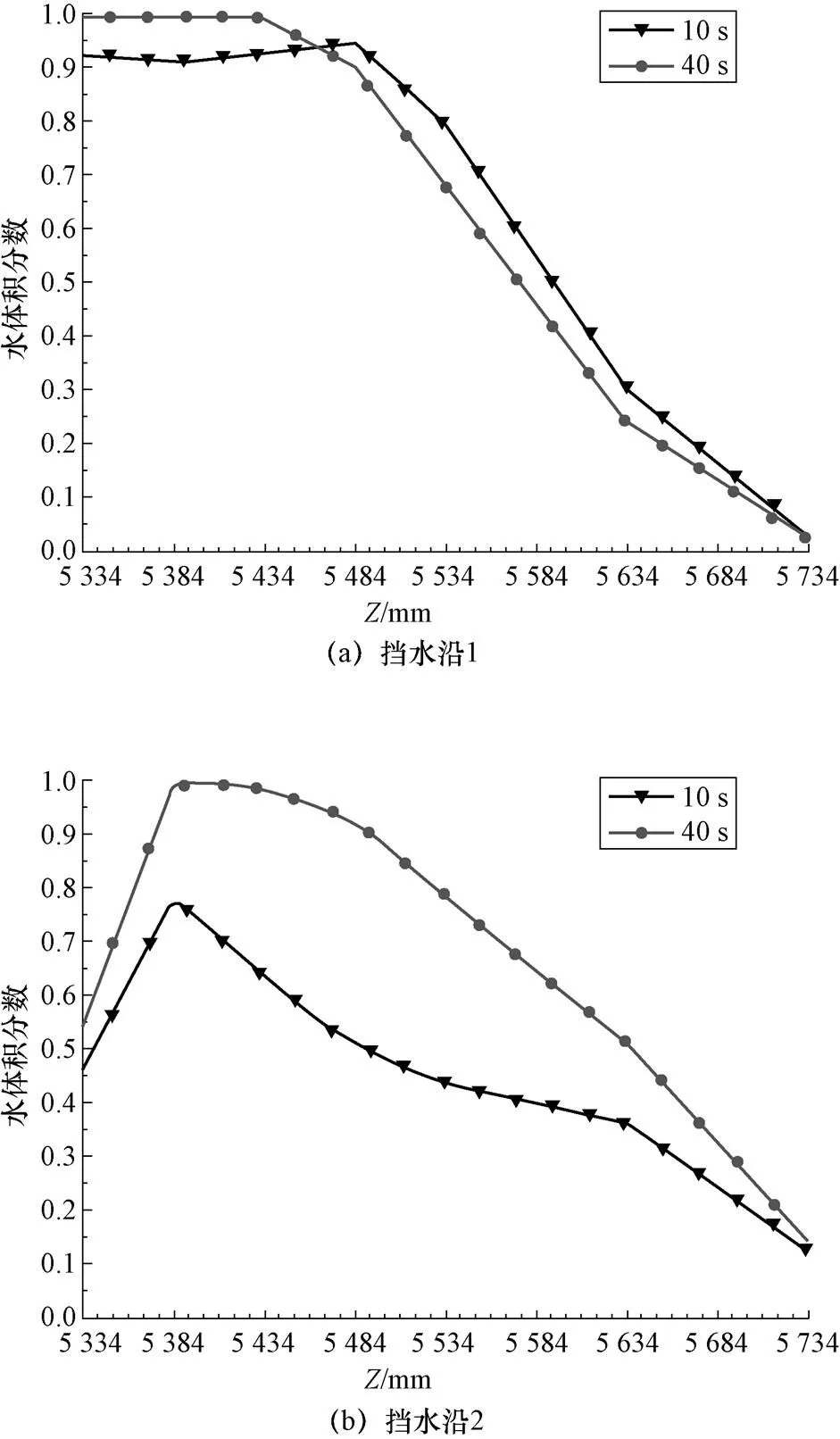

为防止漫流水进入0 m层空间淹没CCS泵影响其正常运行,在5.334 m层设计了两个挡水沿——挡水沿1阻挡泄放水进入压力隔间从而进入0 m层;挡水沿2阻挡泄放水进入右侧空间。通过模拟分析10 s与40 s时刻挡水沿1与挡水沿2水体积分数对比曲线如图5所示。在VOF模型中水体积分数大于0.5认为该单元内充满水,小于0.5则为空气[19]。

图5 10 s与40 s内挡水沿1、2附近水体积分数变化图

通过分析10 s和40 s挡水沿1、2水体积分数可以得出在40 s之内漫流水在5.384 m达到最高,但远没有达到最高高度5.734 m(即挡水沿高度0.4 m+层高5.334 m之和)。由于蒸汽发生器主给水管道事故发生最严重情况发生在40 s内,且漫流水在该时间内不会淹没挡水沿从而进入0 m层,与此同时泄放水通过5.334 m层的预留开孔[如图3(a)标注位置处]流出CCS泵厂房。该工况保守假设喷放40 s后触发跳泵保护,喷放流量很快降低为0,泄放水不断从预留开孔处流出,此后水位会持续下降,因此针对该工况下的破口事故的预留开孔设计是合理的。

3.2 压力隔间内持续泄放漫流特性分析

压力隔间内持续泄放分析模拟研究当蒸汽发生器一根蒸汽发生器主给水管道发生双端断裂泄放水直接喷放到CCS泵厂房11墙与近核岛侧防甩墙间,泄放水直接喷放进入0 m设备层是否会对CCS泵造成危害。

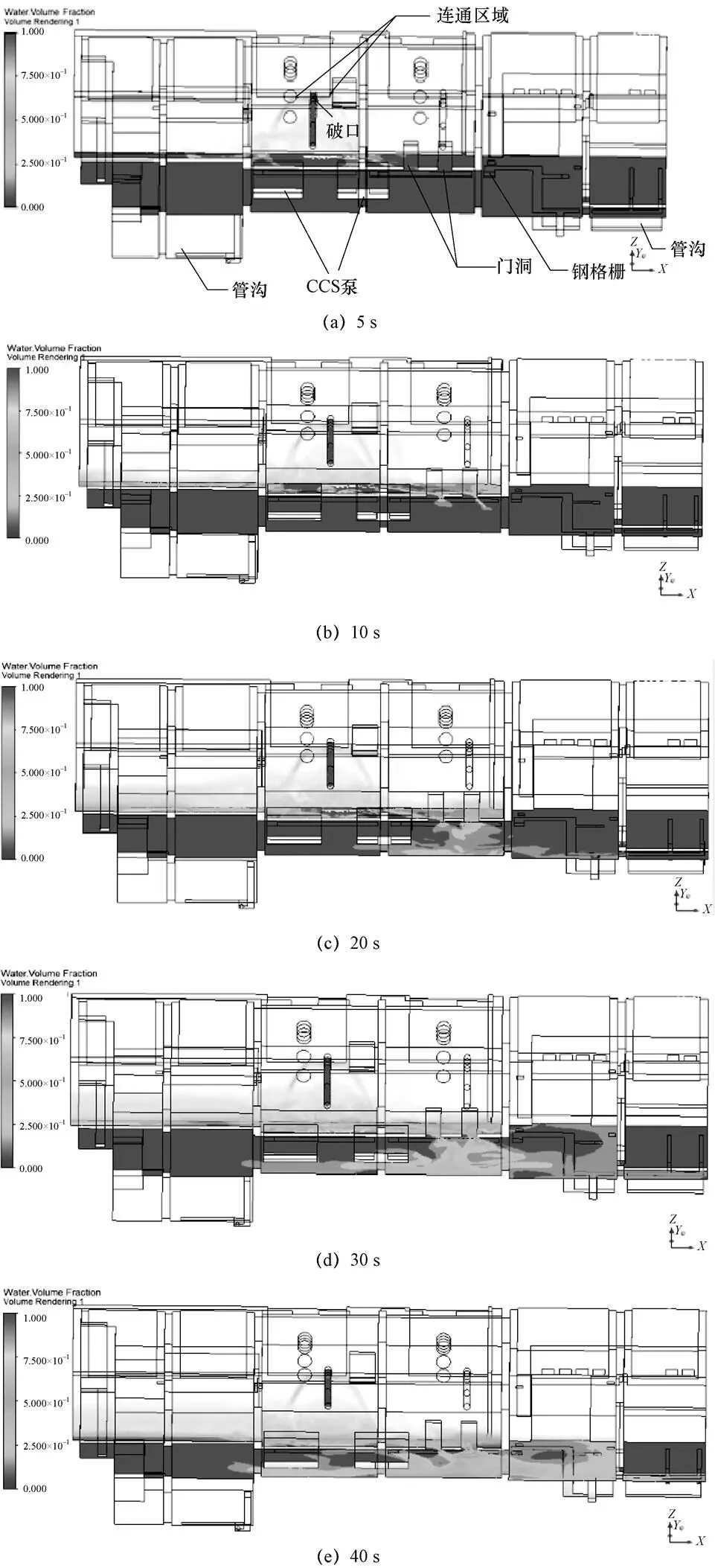

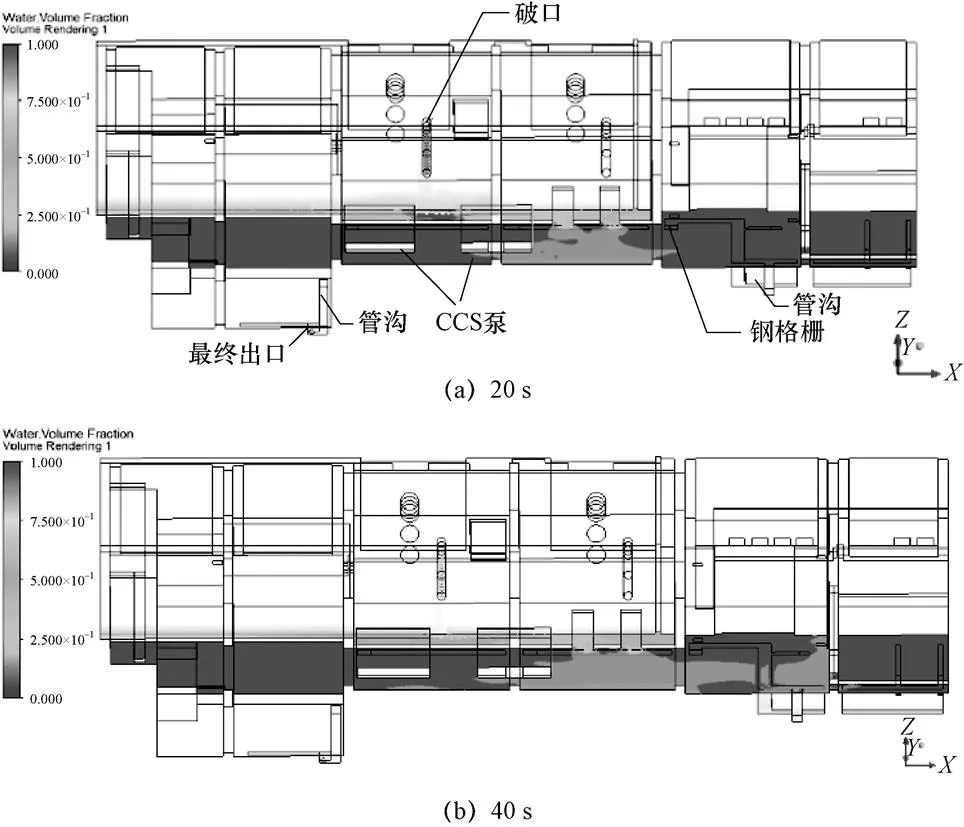

在蒸汽发生器给水管道破裂后泄放水在惯性和重力的作用下继续向前以较大的速度撞击到5.334 m层墙壁上,由于压力隔间空间尺寸较小且5.334 m层与0 m层间是联通的,因此泄放水可直接流入0 m层,而后泄放水在0 m层压力隔间内不断累积,泄放水累积到一定程度后通过0 m层门洞流入CCS泵所在空间进而在整个0 m层累积。根据反应堆热工准则和纵深防御原则,在主给水管道破裂后要保证CCS泵180 mm防水台不被漫流水淹没,因此在0 m层设计有钢格栅使漫流水及时排入0 m层下部的管沟中。40 s内漫流水分布如图6所示,40 s时刻流线图如图7所示。

事故发生后5 s时泄放水直接从断裂的主给水管道破口处喷放而出,在保守假设情况下,由于给水泵并未及时关闭使得泄放水不断从蒸汽发生器主给水管道破口位置大量流出,撞击到二层空间墙壁后随即流入0 m层,由于破口时间较短还未在0 m层累积。

10 s时刻由于泄放水不断流入CCS泵厂房,水位逐渐在0 m层累积并通过该层两个门洞流入CCS泵所在空间;20~30 s时刻泄放水逐渐累积并流到CCS泵附近位置;30~40 s随着泄放水的累积,CCS泵底部有泄放水累积,与此同时部分泄放水通过钢格栅流入0 m层下层管沟中并在此继续累积,累积到一定程度后排入底部储水坑,CCS 泵周围水体积分数如图 8所示。

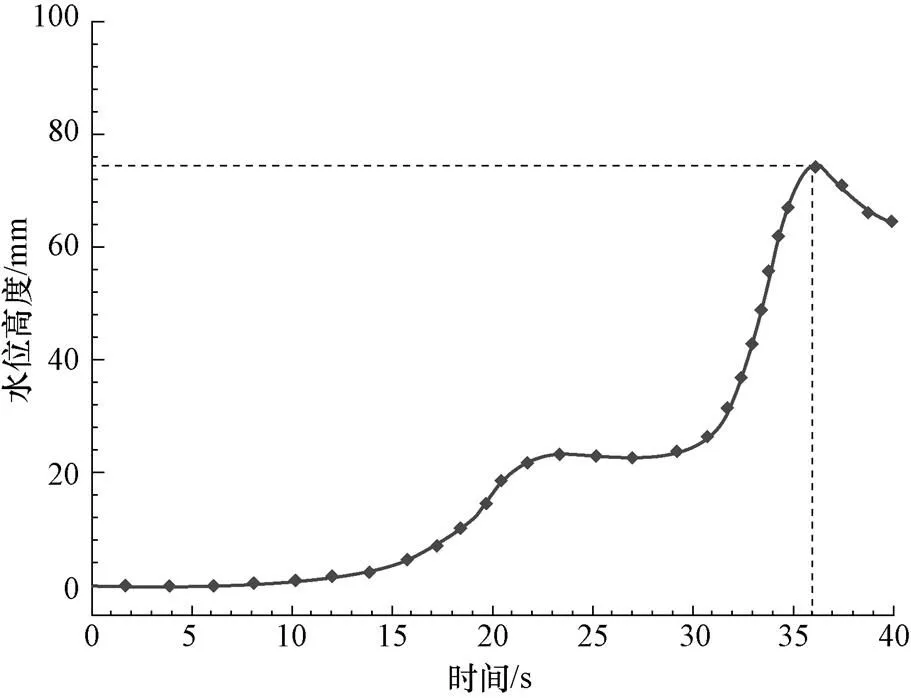

通过前40 s CCS泵附近水体积分数可分析得出,由于CCS泵底部设置了高180 mm的防水台,而在前40 s时180 mm高度位置处水体积分数仅为0.14,该工况模拟40 s内泄放水持续喷放的非常保守的假设工况,其40 s内CCS泵周围水位高度如图9所示。

图6 不同时刻泄放水体积分数图

图7 工况二40 s泄放水流线图

图8 工况二CCS泵水体积分数

图9 工况二CCS泵周围水位高度

从图9可以看出,前15 s内CCS泵周围水位上升缓慢,主要由于泄放水在5.334 m层空间逐渐累积到一定程度后才能流向0 m层空间。15 s后CCS泵周围水位逐渐升高,同样由于需要在0 m层空间逐渐累积,因此在20~30 s时间内缓慢上升。累积到一定程度后水位高度逐渐上升,并在36 s时达到最大值74 mm,但是由于预留开孔使得在0 m层堆积的漫流水得以流出,使得水位高度下降。但是总体高度并未超过CCS泵防水台高度180 mm,因此对CCS泵并未造成危害。

而实际在蒸汽发生器主给水管道发生双端断裂情况下主给水泵会及时跳泵(约11 s),因此该工况下入口边界条件泄放水的喷放流量会随着时间增长而逐渐减小为0,进而实际情况下40 s时CCS泵周围水位不会超过180 mm,因此,设置工况三进一步模拟接近真实泄放条件下的漫流工况。

3.3 压力隔间泄放后跳泵工况分析

工况一与工况二皆是在保守假设最大威胁情况下模拟主蒸汽管道在不同位置处破裂,而工况三在工况二保守模拟基础上模拟更为真实的实际情况。通过Flownex商业软件对二回路汽水系统进行总体建模及调试,得到随着破口持续喷放在11 s时主给水泵流量过大直至过载跳泵。即入口流量前11 s为额定流量,11 s后迅速降低至0 kg/s。

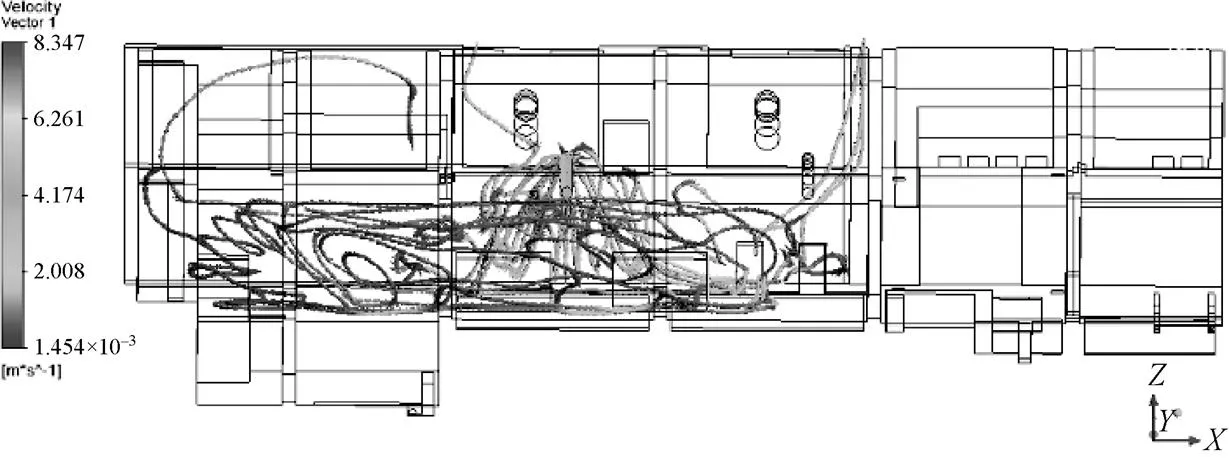

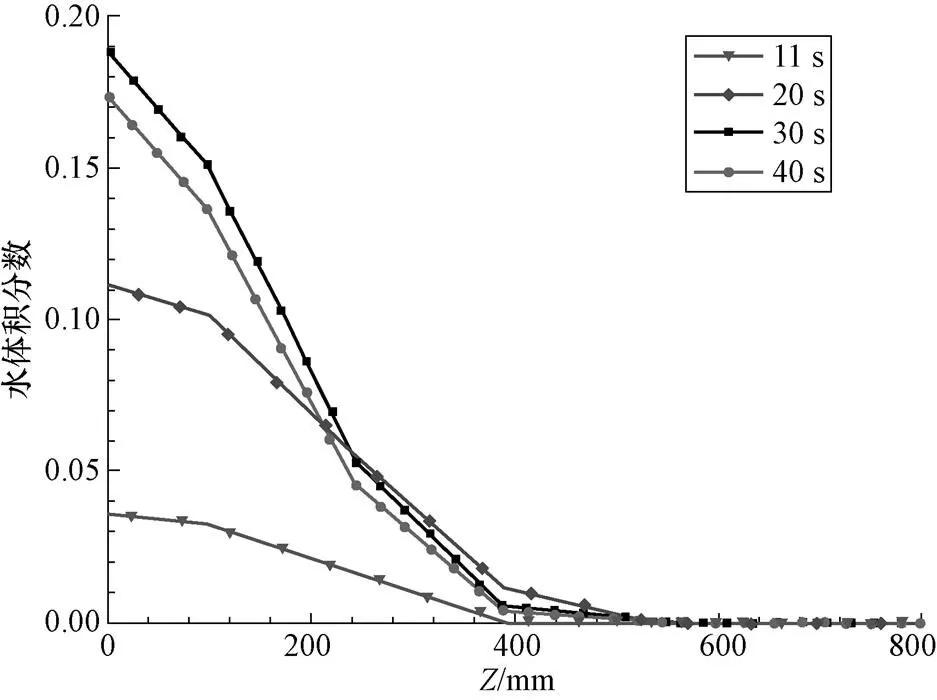

11 s 之前该工况与工况二模拟结果相同,蒸汽发生器给水管道破裂后泄放水在惯性和重力的作用下继续向前以较大的速度撞击到5.334 m层墙壁,并在压力隔间内堆积后流向0 m层空间,如图5所示。11 s后主给水泵跳泵,破口处无冷却水继续流入CCS泵厂房中,11 s前流入CCS泵厂房中的泄放水进而从5.334 m与0 m层空隙处向下流动进入0 m层并通过0 m层的钢格栅流入下部排水沟,各时刻水体积分数分布如图10所示。

图10 工况三不同时刻泄放水体积分数图

11 s后在无流量注入的情况下冷却水逐渐流入0 m层空间、堆积并从钢格栅流入下部管沟,由于无泄放流量,CCS泵厂房0 m层水位逐渐下降,CCS泵周围水位如图11所示,从图中可以看出随着时间的推移,CCS泵周围水位在0~30 s内先上升,30 s后水位开始逐渐下降,由于0 m层空间跨度很大,且泄放水量有限,使得该工况下最高水体积分数也并未超过0.2,因此在实际情况下在压力隔间上方主给水管道发生断裂时CCS泵也可以保证足够安全,通过在0 m层设置钢格栅以泄放漫流水的设计是合理可行的。

图11 工况三CCS泵附近水体积分数

4 CCS泵厂房泄洪策略分析

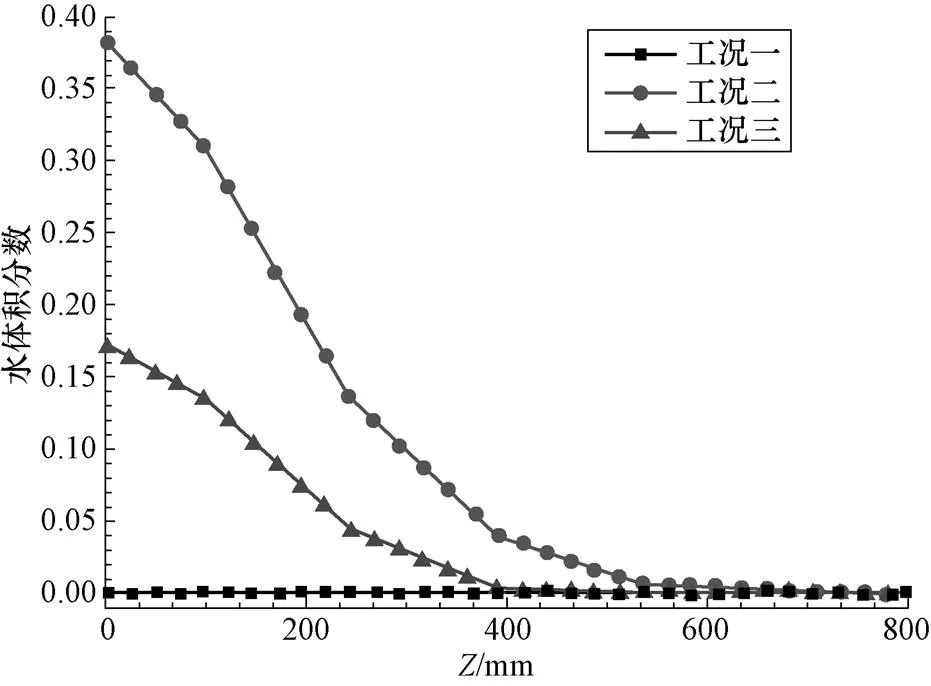

本文模拟了AP1000核电厂CCS泵厂房中蒸汽发生器在不同位置发生双端断裂的情况,下面将对三种不同工况进行对比,分析不同事故工况对CCS泵的威胁程度。图12是在40 s时刻时工况一、工况二与工况三CCS泵周围水体积分数对比。

图12 工况一、工况二、工况三40 s水体积分数对比

工况一与工况二皆是在假想最严重的40 s内连续泄放事故工况下的模拟分析,通过图12对两者进行对比可以发现工况一情况即蒸汽发生器主给水管道破口位置位于5.334 m层空间时,由于泄放水仅在5.334 m层堆积并及时通过预留开孔排出,泄放水无法抵达0 m层,CCS泵周围并无泄放水持续积淀,因此对CCS泵并不构成威胁。

工况二蒸汽发生器给水管道破在压力隔间情况下,由于CCS泵厂房在该位置处0 m层与5.334 m层直接相通,因此泄放水几乎无阻挡地流向0 m层,但由于CCS安放位置相对居中且CCS泵厂房0 m层跨度长、面积大,漫流水首先在0 m层低水位流动,并不会直接对CCS泵产生影响,随着泄放水的积淀和钢格栅泄放的双重作用最终使得CCS泵周围水位维持稳定,图12中40 s最高水位CCS泵180 mm防水台水位几乎为零,因此该工况疏水设计安全。

工况三为最接近实际事故工况下的模拟分析,在工况二基础上模拟结果可验证通过在0 m层设计钢格栅的方法使得蒸汽发生器给水管道破于压力隔间位置时,由于仅前11 s有泄放流量,此后由于跳泵造成喷放流量迅速降低为0,使得0 m层水位先升高后降低,事故严重程度远低于工况二,CCS泵并无漫流淹没风险[20]。

5 结论

本文通过工况一模拟蒸汽发生器主给水管道破口位于5.334 m层空间处,通过工况二与工况三分模拟蒸汽发生器主给水管道破口位于压力隔间处,可以得出以下主要结论:

(1)基于三维数值模拟,获得了不同破口位置时漫流情况随时间的动态变化,能够有效模拟在蒸汽发生器主给水管道发生破口事故后泄放水在设备冷却水泵厂房内的漫流积淀情况。

(2)工况二:5.334 m层空间内持续泄放与工况三:压力隔间内持续泄放分析两种保守工况下,分别通过预留开孔和钢格栅可以有效地排出厂房中的漫流水,对CCS泵并无安全危害。

(3)工况三:在11 s触发跳泵的实际工况下,通过在0 m层设计钢格栅可有效降低0 m层的CCS泵附近水位,满足瞬时满流量下的泄放要求,该工况下能够保证CCS泵安全运行。

[1] 明小名,李东民,陈君,等.浅述AP1000核电厂设备冷却水系统[J].科技信息,2012(35):395-396.

[2] 刘争博,张慧颖,王新华,等.三维土石坝溃坝洪水在复杂地形演进的数值模拟[J].河南科技,2020(01):73-75.

[3] 邱春.引水式电站闸孔出流流场三维数值模拟[J].东北水利电,2019,37(10):34-36+41+72.

[4] Hirt C W,Nichols B D.Computational method for free surface hydrodynamics[J].Journal of Pressure Vessel Technology,Transaction of the ASME,1981,103(2):136-141.

[5] 张光碧,邓军,张法星,等.VOF模型在有支流汇入的河道复杂流场中的应用[J].河海大学学报(自然科学版),2007(05):592-595.

[6] 薛承文,曹景峰.基于VOF模型的团山子溢流坝数值模拟[J].吉林水利,2013(09):47-49.

[7] 关大玮,程香菊.基于VOF模型的溢流坝三维水流数值模拟[J].中国水运(下半月),2015,15(06):51-55+59.

[8] 柯炳正,高璞珍,王博,等.LOCA下喷放参数对冷却剂喷放特性影响数值研究[J/OL].原子能科学技术,2020(02):1-8.

[9] 顾健.AP1000汽轮机厂房第一跨设计浅析[C].中国核学会.中国核科学技术进展报告(第二卷)——中国核学会2011年学术年会论文集第3册[核能动力分卷(下)],中国核学会,2011:421-430.

[10]赵艳明,潘良明,张文志.垂直上升矩形流道内气液两相流流型图的数值模拟[J].核科学与工程,2012,32(03):254-259.

[11]王予烨,冯预恒,周志伟.示范快堆堆坑通风冷却三维数值模拟[J].原子能科学技术,2020,54(03):436-442.

[12]杨红义,周志伟,林超,等.堆芯燃料组件流阻特性模块式与整体式三维数值模拟方案比较[J].原子能科学技术,2020,54(05):908-915.

[13]戚蓝,肖厅厅,张芝永,等.涌潮水流CFD数值模拟[J].水利水运工程学报,2019(03):32-40.

[14]闫文标.基于FLUENT三种多相流模型的选择及应用说明[J].云南化工,2020,47(04):43-44.

[15]秦亥琦,陆道纲,刘少华,等.几何结构对快堆控制棒组件管脚流动特性的影响[J].原子能科学技术,2020,54(08):1361-1370.

[16]秦亥琦,陆道纲,唐甲璇,等.快堆燃料组件管脚开孔孔径选型水力实验研究[J].核科学与工程,2019,39(03):373-381.

[17] Qin Haiqi,Lu Daogang,Shaohua Liu,et al.Hydraulic experiment investigation on the plate-throttle entry tube flow characteristics of fast reactor fuel assembly[J].Nuclear Engineering and Design,2019,352.

[18] Westinghouse.AP1000 Design Control Document(Rev.17)[R].2008.

[19] Ludovic,Raynal,et al.Studies of gas–liquid flow through reactors internals using VOF simulations[J].Chemical Engineering Science,2001,56(21-22):6385-6391.

[20]易珂,孙涛.外部水淹事故对核电厂安全影响分析[J].核科学与工程,2015,35(03):519-524.

Analysis of the Overflow Characteristics in the Component Cooling Water System Pump Building when the Steam Generator Main Water Supply Pipe Broken at Different Positions

CHEN Zijia1,2,LU Daogang1,2,ZHAO Haiqi1,2,LIANG Jiangtao1,2,ZHANG Yuhao1,2,*

(1. School of Nuclear Science and Engineering,North China Electric Power University,Beijing 102206,China;2. Beijing Key Laboratory of Passive Safety Technology for Nuclear Energy,Beijing 102206,China)

The main feed water pipeline of the steam generator in the nuclear power plant stretch across the component cooling water system (CCS) pump building, where some important equipment such as diesel engines and pumps are arranged. Under the double-ended fracture accident of the main feed water pipeline in the CCS pump building, it is necessary to ensure the CCS pumps arranged in the CCS pump building will not loss efficacy due to flooding. However, most of the studies focus on the high-speed jet behavior of the fluid after the pipeline rupture, but less on the accumulation of the jet fluid in the CCS pump building. Moreover, due to the huge size and complex structure of the CCS pump building, experimental study on the prototype size can hardly be carried out. Therefore, three-dimensional numerical calculations were carried out under two types of accidental scenarios, including different pipe broken positions in the 5.334 m floor space and in the pressure compartment between the 11th wall and the anti-throw wall near the nuclear island, respectively. The simulation results show that under the double-ended fracture accident, the sprayed water drops rapidly within 11 seconds, and the broken positions in the 5.334 m floor space and the pressure compartment will not submerge the CCS pump waterproof platforms. Therefore, this accident will not affect the normal operation of the CCS pump set. The results show that the drainage grid can effectively discharge the overflow water when the breach is located in the space of 5.334 m. When the breach is located in the pressure compartment, the designed steel grid can also effectively discharge the overflow water. This study provides an important reference for the optimal design of the waterproof flooding strategy for the CCS pump building.

AP1000;VOF model;Flooding;Waterproof;Numerical simulation

TL48

A

0258-0918(2022)02-0416-11

2021-02-20

陈子佳(1997—),女,河南开封人,硕士研究生,现主要从事反应堆热工水力学方面研究

张钰浩,E-mail:zhangyuhao@ncepu.edu.cn