基于FDM-3D打印机喷头系统温度场分析与优化设计

陈为平,黄 捷,禹 杰,陈伟伟

福州大学 机电工程实践中心,福建 福州 350108

增材制造(AM)技术,又称3D打印,是一种通过类似于打印机的数字化制造设备,将数字模型分层离散,将材料不断叠加,并最终完成所设计实体模型的快速成型制造技术[1-2]。3D打印技术实现了材料加工方式从减法、等法到加法的转变,彻底颠覆了传统加工制造业中减材制造的概念和模式,并展现出广阔的发展前景[3-5],是“中国制造2025”高新技术产业和国家“十四五”重点专项扶持对象。其中,熔融沉积成型技术(Fused Deposition Modeling,FDM)是把热塑性丝材加热后通过送丝机构从喷头挤出,按照数值模型切片的预设轨迹将熔融丝材选择性地层层堆叠在工作平台上从而形成部件结构的过程。基于FDM-3D打印机因其相对低廉的价值,能够快速制造及展示模型等优点,在3D打印市场中占有很大的比例,且已被广泛应用于高校日常教学、科研及工程实践等活动之中,但其在使用过程中常出现喷头系统堵丝等问题,从而严重影响加工质量和使用体验[6-7]。

针对喷头系统堵丝等问题,最直观的解决方案就是对FDM-3D打印机的喷头结构进行系统分析和优化设计。近年来,国内外诸多学者也对此进行了研究分析,文献[8]对喷嘴系统在应力作用下的失效问题进行研究分析,并给出了相应的结构优化;文献[9]提出导致喷头堵丝的主要原因在于导丝管中的热量不能及时传导出去,设计出喷头水冷装置并利用Fluent软件进行仿真分析。文献[10]提出一种基于物理的动态模型,适用于监测 FDM -3D打印机中的喷嘴堵塞问题。文献[11]针对喷头温度场分布不均导致的堵塞和物料供给不通畅,提出在原有喷头结构上采用风扇对喷头关键区域进行集中散热,并进行仿真分析和验证。

上述文献主要从喷头局部结构分析对打印机散热问题进行大量研究分析,而对喷头系统整体优化分析则较少。本文利用三维建模软件SolidWorks建立FDM-3D打印机喷头系统的三维仿真模型,确定符合高精度和高稳定性要求的结构特点,利用有限元分析软件ANSYS确定设计结构中的不同变量对材料成型的影响,进行结构优化与设计,以达到减小喷头系统堵丝的概率,以及出现堵丝时快速解决堵丝问题,从而提高FDM-3D打印机的工作稳定性。

1 FDM-3D打印机喷头系统分析

在打印成型过程中,FDM-3D打印机的喷嘴孔径的合理选择是要根据所设计作品的精度要求和成型尺寸来共同决定的。赵弘等研究了入口直径、出口直径、收缩角和筒壁长对圆锥形3D 打印装置喷嘴喷射性能的影响,结果表明:出口直径对喷嘴出口速度的影响最大[12]。丁骁垚等利用正交试验及ANSYS软件研究了喷头关键尺寸对挤出速度的影响规律,结果表明:喷嘴直径大小是最主要的影响参数[13]。目前,3D打印机常见的喷嘴尺寸设计范围为0.3~1.0 mm。当喷嘴的孔径较小时,送丝机构挤压出来的热塑性材料就较细,这样就可以更好的反映出作品的细节,也就是成型精度较高;如果喷嘴的孔径较大,挤压出来的热塑性材料就较粗,则无法准确反映作品细节,打印成型精度就较差。因此,从提高成型精度、加工效率以及所设计作品的结构性能等方面综合考虑,0.3 mm的喷嘴孔径被确定为本文设计和模拟仿真的研究对象[7]。

FDM-3D打印机的打印耗材通常为热塑性材料,其中较为常用的有:工程塑料,如ABS、PLA等,或者是一些硬质材料,这些热塑性材料在打印成型后通常具有良好的平整度和形状精度以及一定的结构强度。本文以ABS工程塑料为耗材,来研究打印过程中喷头系统的温度场变化。FDM-3D打印机融化ABS材料的熔融温度处于217~230 ℃之间[14],喷头系统的温度不管是太高还是太低,都无法保证材料的打印质量。当喷头系统温度过低时,成型作品在打印过程中可以明显看到其层片与层片之间,丝材与丝材之间的丝线分层轮廓,这时成型物体强度不是很高,容易出现断裂等缺陷。当喷头系统温度过高时,则容易导致热塑性材料的过多融化,在送丝机构的挤压作用下,极易产生喷嘴堵塞问题,从而影响3D打印机的正常打印。

针对FDM-3D打印机喷头系统存在的问题,采用SolidWorks三维建模软件对打印机平台的喷头系统进行三维建模,构成要素包括喷嘴、喉管、散热片、加热块、线材导入模块、电机和风扇等,如图1所示。所建立的喷头系统结构的三维模型如图2所示。在ANSYS Workbench中进行热稳态分析的模块为Steady-State Thermal。导入完后的模型,在进行Mesh网格划分时,采用自适应网格对加热块及其装配体进行局部网格划分,Relevance Center(关联中心)选择Fine,Smoothing(平滑度)选择High,Span Angle Center(跨度角中心)选择Fine,划分的网格数量为46 832,其喷头系统网格划分结果如图3所示。

2 建模与仿真

FDM-3D打印机热量传递方式主要为热传导。本文利用ANSYS软件对喷头系统进行温度场模拟仿真,通过改变FDM-3D打印机喷头系统中喉管材料、散热片及风扇对流等因素,分析不同条件对温度场分布的影响情况,对比并求解出最优的喷头系统结构。

2.1 材料特性对喷头系统温度场的影响

在喷头系统的材料选择上,初选加热块材料为铝合金,其质量较轻,传热效果较好,热传导系数为156 W/(m2·℃)。喉管的材料选择首先考虑与加热块的材料一致。喷嘴部分则选用导热性能更好的黄铜。

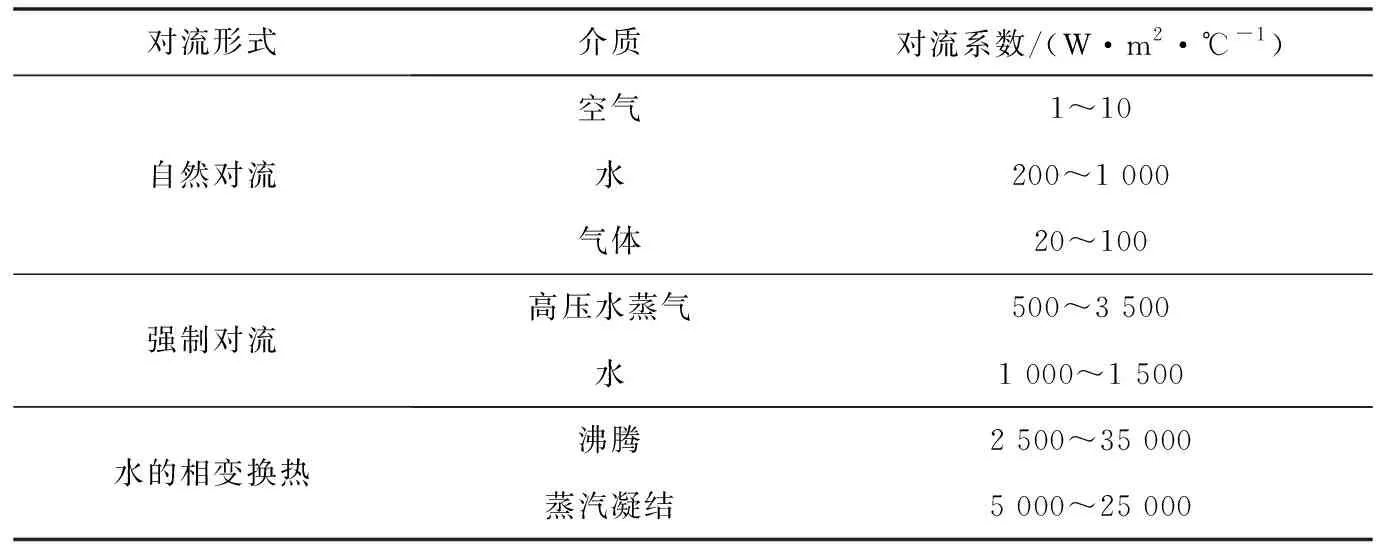

表1 常见流体对流系数

喷头系统的热源和约束条件设置如图4(a)和图4(b)所示,将热电阻的温度值设定在230 ℃,并保持恒温,环境温度则设定在22 ℃。由于喷嘴、喉管处于空气环境中,则其热对流系数可以等同于空气的自然对流系数,表1所示为常见流体对流系数,取空气自然对流系数为1.24 W/(m2·℃)[7]。

(a)热源条件设置 (b)约束条件设置

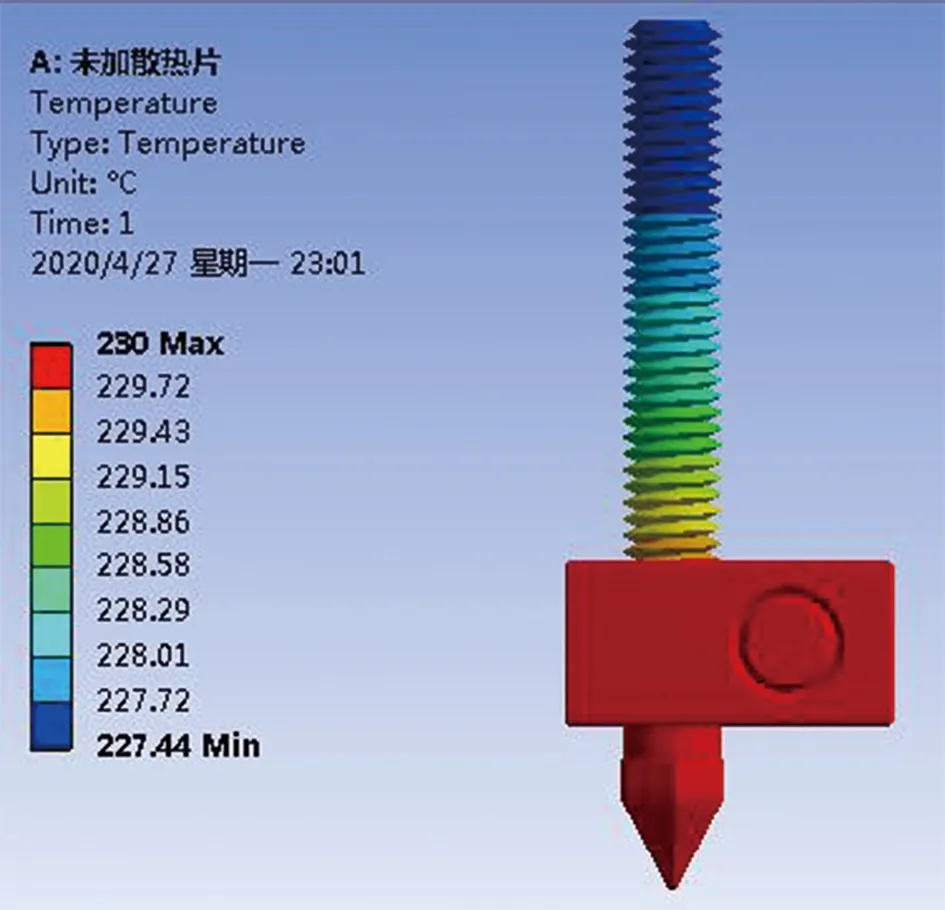

根据设置的边界条件,通过ANSYS Workbench中稳态热分析模块Steady-State Thermal进行相应求解,其喷头系统的温度场分布云图如图5所示。

图5 温度场分布云图(铝质,未加散热片)

从图5可知,加热块及其喷嘴部分的温度都在229.72~230 ℃,温度场分布一致;而喉管与喷嘴连接处的最高温度为229.72 ℃,顶端最低温度为227.44 ℃,表现出一定的温度分布梯度,但温度区间较小,仅2.28 ℃。且铝质喉管的整体温度分布完全处于热塑性材料熔融温度217~230 ℃的取值范围之中,这将导致热塑性材料一进入喉管便会因为温度超过熔点而处于熔融状态,使之附着在喉管内部,增大了喉管中丝材送料的阻力,从而形成断丝现象,或由于挤出来不及而在喉管内形成堵丝现象。导致喉管整体温度过高的原因是其采用了热导率较高的铝合金材料,因此传导热量的效率高。

综述所述,要合理控制FDM-3D打印机喷头系统中喉管的温度场分布,最主要的是为喉管选择合适的材料。考虑到在3D打印机使用过程中喉管需要具备一定的力学性能和耐热性能,因此优先在金属材料中选择,不锈钢的导热系数15.1 W/(m·℃)要远低于铜的导热系数381 W/(m·℃)和铝的导热系数218 W/(m·℃),同时又能满足强度和耐热性等指标,所以不锈钢作为喉管材料被用来进行对照实验,以进一步优化喷头系统。

图6所示为在相同实验条件下,采用不锈钢喉管的喷头系统的温度场分布云图。从图6可知,加热块及其喷嘴部分的温度都在227.18~230 ℃,与采用铝质喉管时的温度分布几乎一致;喉管与喷嘴连接处的最高温度为227.18 ℃,顶端最低温度为204.58 ℃,表现出较为明显的温度分布梯度,两端的温度差为22.6 ℃。且不锈钢喉管的最低温度相比于铝质喉管降幅较大,达22.86 ℃。因此,选择合适的喉管材料一定程度上能控制喉管的温度分布,使热塑性材料在进入喉管时能保持一定的刚度,到喉管下部时以熔融状态被有序挤出打印,有利于保证打印的可靠性。

2.2 散热片对喷头系统温度场的影响

由于FDM-3D打印机尺寸的限制,其散热装置尺寸不宜过大,因此选择圆形散热片堆叠而成。每个散热片设计为直径30 mm,厚度1.5 mm,初步选用4片散热片堆砌进行散热。铝质材料质量较轻,导热系数高,因此可选择铝材作为散热片材料。图7所示为含散热片的喷头系统装配图。

图8所示为加入散热片结构的喷头系统温度场分布云图。在装配上散热片后喷头系统中喉管的温度相比之前有了明显下降,加热块及其喷嘴部分的温度都在221.76~230 ℃,处于热塑性材料的熔融温度范围之内;而喉管与喷嘴连接处的最高温度为221.76 ℃,顶端最低温度为114.65 ℃,表现出明显的温度分布梯度,两端的最大温度差为107.11 ℃。且最低温度比加散热片前的喉管最低温度的降低了89.93 ℃。可见,加入散热片能大幅度降低喉管的温度,能有效改善热塑性丝材因过早熔融而可能导致的喉管堵塞等问题。

图7 喷头系统装配图(加散热片)

2.3 风扇对流对喷头系统温度场的影响

本文利用ANSYS ICEPAK软件的计算流体动力学来分析由于风扇带来的强迫对流对喷头系统温度场的影响。ANSYS ICEPAK软件能够处理非常复杂的圆柱、球形等其他异形CAD模型,由于可以划分HD网格和非结构化网格,网格完全贴体,热仿真的准确高。在模型导入时,利用ANSYS DesignModeler来进行全参数化建模,考虑到FDM-3D打印机喷头系统在结构上的不规则性,因此在模型导入时需要进行适当的简化处理,其中IcePak Simplify选择Level 3,尽可能保留模型的特征,如图9所示。

图9 ICEPAK中喷头系统模型

在边界条件设置方面,采用稳定的热源,对安装在加热块中的热电阻施加一个恒定温度,为热塑性材料熔点230 ℃。将Cabinet边界属性设置成opening,以得到最真实的仿真效果。在X-Y平面上设置一个外径Radius=40 mm、内径Int Radius=20 mm的圆形风扇模型,风扇的风量值设定为3.25 CFM,环境的温度设定为22 ℃。

在模型网格划分方面,因为FDM-3D打印机的喷头系统结构较为复杂,因此采用六面体占优网格Mesher-HD,同时进行均匀化网格参数设置,并使用Multi-level多级网格对非连续性区域进行网格划分。其中,喷嘴、加热铝块、不锈钢喉管的Multi-level网格等级为3级,其余网格等级都为2级。网格最大尺寸为计算区域Cabinet的1/20,其网格单元数为343 847。

模拟仿真时,对模型进行温度检测点稳定性分析,如图10所示。当迭代次数大于100次时,监测点(喉管中心点)的温度趋于稳定,则完成迭代。

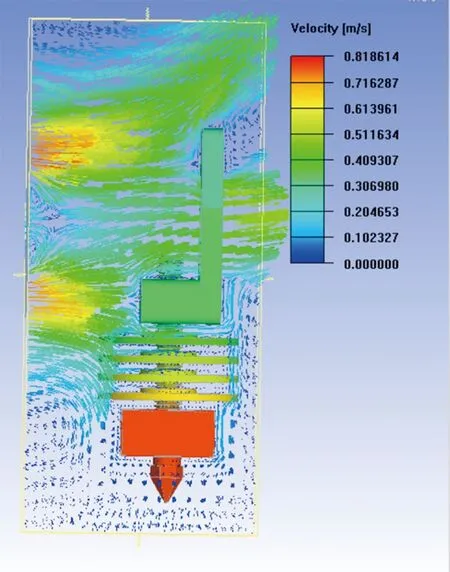

图11和图12所示分别为FDM-3D打印机喷头系统的空气流速分布矢量图和温度场分布云图。

图11 空气流速矢量图

从图11中可以看出,风流在风扇出口处的速度最大,且由于在风扇中心处没有风的进入,因此在该处会形成回流。观察散热片,可以得出风流流向与散热片成一定夹角,又由于散热片之间的间距狭小,风流大多被散热片阻碍而不能抵达喉管。从图12中可以看到,喉管上的最低温度是101.682 ℃。比未加入风扇时的喉管最低温度114.65 ℃下降了12.968 ℃。

综上所述,风扇的加入的确有利益喉管的散热,但也不难发现如果风扇位置不恰当,可能会导致散热效果的不佳。因此,在风扇出风口加入引流板,风流能通过引流板更多的导流至散热片,从而流至喉管,能有效的增强散热效果。

3 结论

通过研究3D打印机的技术原理和发展现状,本文针对FDM-3D打印机在使用过程中经常出现的喷头堵丝等问题,利用SolidWorks软件和ANSYS软件对FDM-3D打印机的喷头系统进行三维建模与有限元仿真,分析了其喉管、散热片、加热块以及喷嘴的结构设计与温度场分布情况,并提出喷头系统关键机构的优化设计方案。

1)采用不同喉管材料进行单一变量的对照实验,结果表明:选择合适的喉管材料对控制其温度场分布具有重要影响,选用导热系数较低的不锈钢材料能有效降低喉管温度,其最低温度相比于铝质喉管降幅达22.86 ℃。

2)对散热装置中的圆形散热片进行结构设计与有限元仿真分析,结果表明:散热片能大幅度降低喉管的温度,未加散热片时喉管最低温度为204.58 ℃,加入后喉管最低温度为114.65 ℃,降幅达89.93 ℃。同时圆形散热片的散热效果受到包括散热片厚度、数量及相邻散热片间距等结构参数和空间布局的影响。

3)基于强制对流散热的原理,分析了喷头系统在强制对流环境下的温度场与速度场的分布情况,结果表明:风扇强制冷却对喉管的温度控制效果比未添加强制冷却时的温度下降12.968 ℃,能够较大幅度地缓解热塑性丝材因提前熔融而引起的喉管堵塞等问题。并在此研究的基础上,提出了通风管道的设计,以防止气流的扩散,提高冷却效果。

——以首场广东喉管·唢呐独奏音乐会为例