绥中36-1某平台清水剂加药流程优化升级技术

刘海港

摘 要:绥中36-1某平台污水系统主要处理经过分离后的含油污水,日均处理量23500m3,处理技术主要依靠设备本身和加注的化学药剂——清水剂。由于处理量大,处理液成分复杂,每日均需加注大量的清水剂,以保证经过处理的污水达到注水水质标准,日均清水剂消耗6.3m3,且加注量明显成上升趋势。面对清水剂加注量的日益增加,原有加注流程不仅出现了管线憋压与刺漏,同时由于频繁的药剂罐切罐,药剂泵切换启停也愈加频繁,随之造成了泵类故障率升高。本文从清水剂加药流程优化升级入手,一方面改善目前流程工况,保证安全生产;另一方面节约人力工时与泵类维修成本。

关键词:清水剂;管线尺寸;并联;滤网

一、概况

绥中36-1某平台是绥中36-1油田I期调整中心平台,其污水处理系统主要包括斜板除油器、加气浮选器、预过滤水罐和双介质滤器,目前日均处理量23500m3。为保证经过处理后的生产水达到注水水质标准,在各级设备加注适量的化学药剂,其中清水剂加注在斜板除油器的入口管汇,加注浓度420ppm,加药速度为5300ml/min,日均消耗6.3m3。

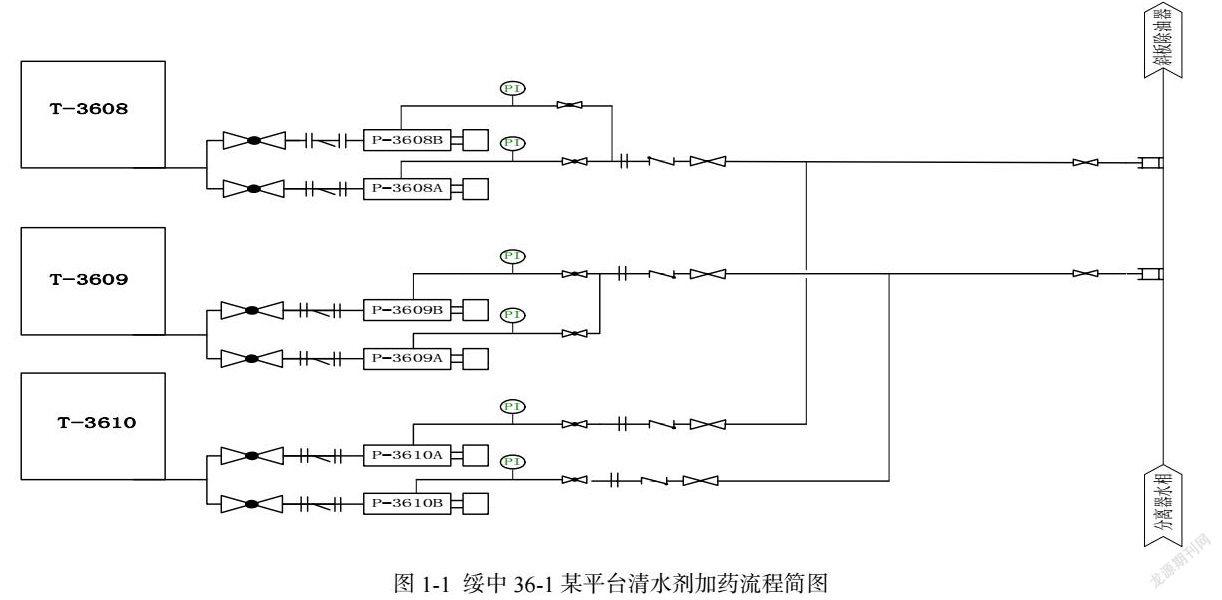

如上图所示,目前清水剂加药流程为药剂罐T-3608、T-3609、T-3610,及其分别对应的两台药剂注入泵。其中T-3610为后期改造为清水剂药剂罐,其对应的药剂泵P-3610A与T-3608出口管线汇合,P-3610B与T-3609出口管线汇合,两条药剂管线经注入点进入斜板除油器入口总管汇。

二、现状调查

经过现场调查,目前的清水剂加注流程主要存在以下问题:

1、药剂泵入口滤网清洗困难

目前药剂泵采用的是柱塞泵,入口为Y型滤网,其所处位置较低,距离撬块底面距离仅15cm,并且受到药剂泵底座支架的空间限制,清洗滤网耗时较长,且该滤网不能完全过滤杂质,多次出现杂质碎屑等进入泵体,造成泵类故障。

2、药剂泵出口憋压

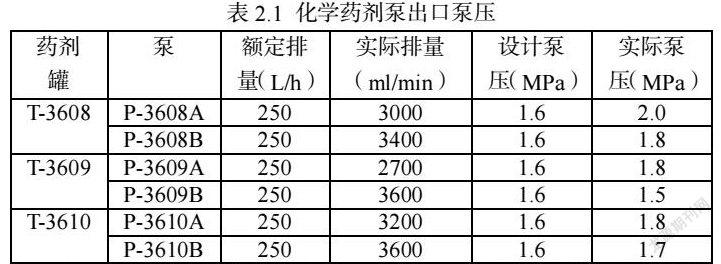

如上表所示,目前加药速度5300ml/min,必须同时使用两台药剂泵,出口泵压已经超过设计泵压,长时间泵出口处于憋压状态,由于泵出口安全阀起跳压力为1.1MPa,在目前的工况下安全阀不能有效投用,存在安全隐患。

3、加药管线刺漏频繁

经过统计,清水剂加药管线投用至今,已经出现9次管线刺漏,打卡或补焊期间由于停药造成生产流程随之波动,并造成2次污水处理系统停运。

4、药剂泵故障率升高

清水剂对药剂温度有一定要求,药剂温度在35-45°时,药剂效果最佳。因此在对化学药剂罐添加药剂时不能同时使用该罐,药剂罐低液位时必须切罐,相应的也要对药剂泵切泵。目前流程状态下,两台药剂泵同时运转,日耗量6.3m3,平均每天切泵操作至少4次,药剂泵启停频繁,故障率较高。由此造成的化学药剂泵维修工作量大,修复或者换泵费用高。

三、提出课题

鉴于上述现象,为避免因为药剂造成的生产流程波动,人员操作困难,泵类故障维修成本上升以及安全生产隐患等,因此选择课题:绥中36-1某平台清水剂加药流程优化升级。

四、原因分析

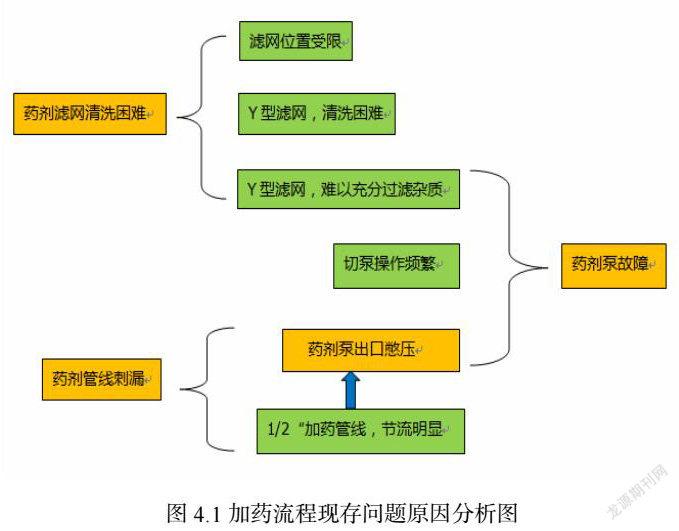

在目前的生产流程下,针对上述出现的问题,进行了可能的原因分析,如图4.1所示:

五、现场改造

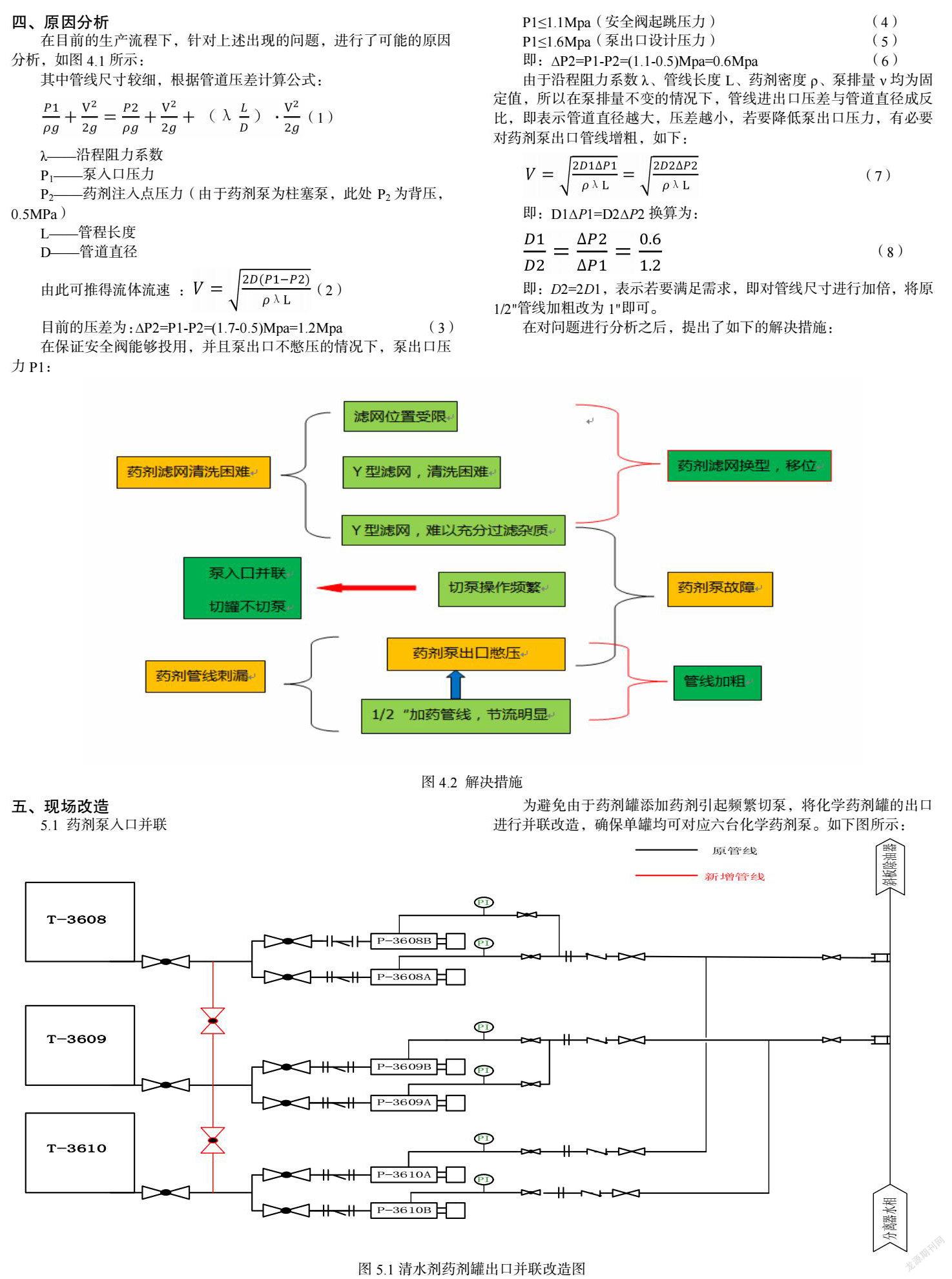

5.1 药剂泵入口并联

为避免由于药剂罐添加药剂引起频繁切泵,将化学药剂罐的出口进行并联改造,确保单罐均可对应六台化学药剂泵。如下图所示:

经过上述改造,可以实现切罐不切泵,最大程度避免泵类的频繁启停,一定程度降低泵类故障率。

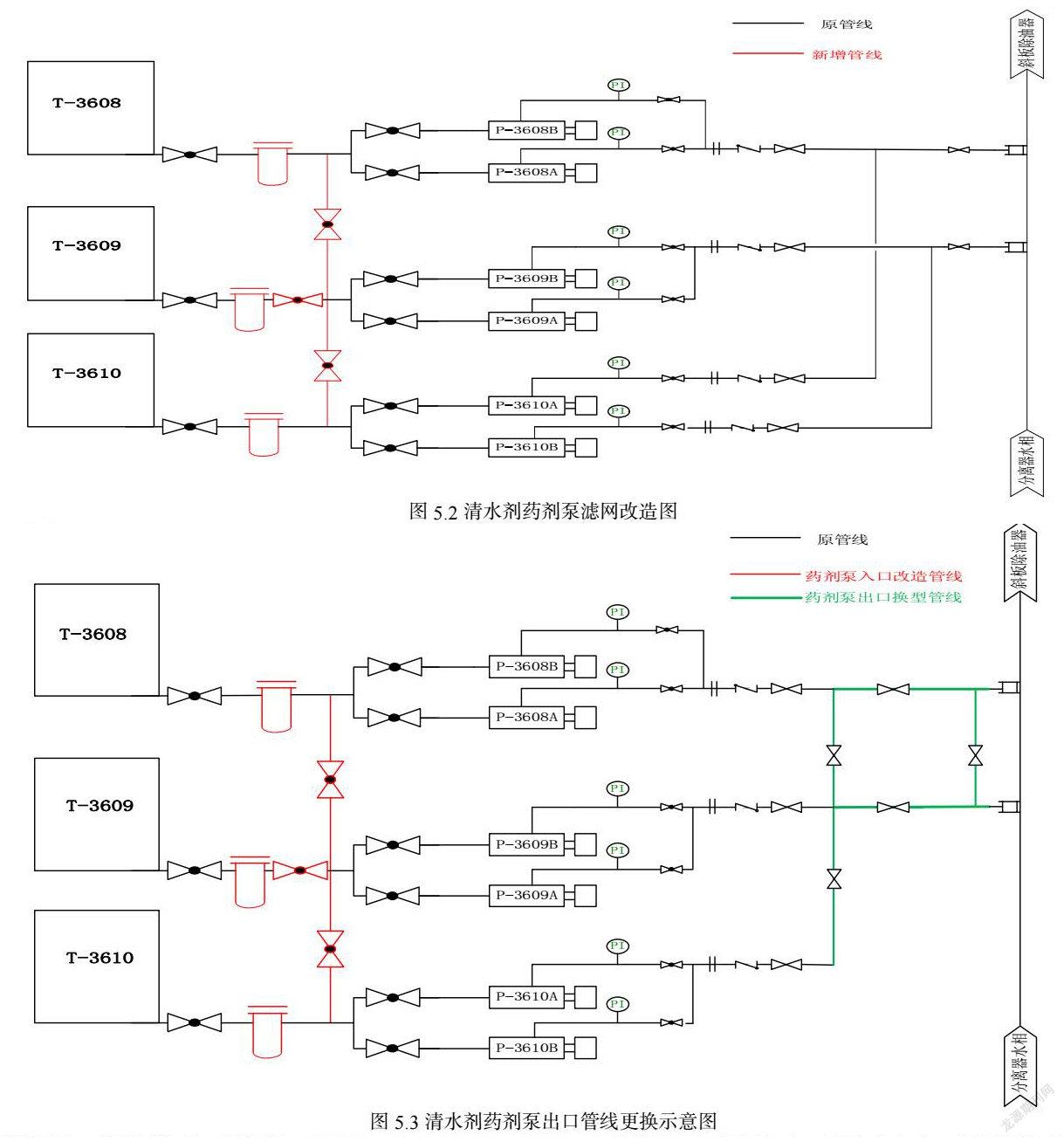

5.2 滤网换型

为降低药剂泵滤网清洗难度,一方面重新布局滤网位置,另一方面对多种滤网进行筛选,最后采用“篮式”滤网,将其位置由泵入口改至化学药剂罐出口处。如下图所示:

经过上述改造:

1、滤网清洗难度大大降低,由之前的单个滤网清洗25min,缩短至10min;

2、新改用的“篮式”滤网,直接放置在化学药剂罐的出口处,最大限度的过滤一切杂质,减少了杂质进入泵类的可能性,降低了故障频率;

3、相较于Y型滤网,一个“篮式”滤网保证了多台泵类的供液量,清洗工作量减少,人员接触的危害性相应的降低。

5.3药剂泵出口管线加粗

为避免药剂泵出口憋压,将原1/2"管线加粗改为1",如下图所示:

在对药剂泵出口管线更换后,药剂泵出口压力为:

可以看出,药剂泵出口压力已经明显下降,泵出口憋压情况消失,同时自2018年2月3日改造后运行一年时间以来,对药剂泵故障次数进行了统计,如下表:

经统计,自改造后一年时间内仅出现一次药剂泵故障,故障率显著降低;同时本年度内暂未出现管线刺漏现象。

六、效果评价

经过对清水剂加药流程的优化升级,运行一年时间以来,改造效果良好。

1、药剂泵滤网清洗效率提升,新采用篮式滤网更加保证了清洗工作的安全开展,单台药剂泵滤网清洗时间由25min缩短至10min,提高60%工作效率;

2、药剂泵故障率下降,由6次/年降低至1次/年,单台药剂泵成本3.5w,预计每年节约换泵成本14w(3.5w*4),节约备件成本0.5w。

3、节约了大量的药剂泵检修时间,其中换泵工时16h/台,平均修泵工时4h/台,总计节约工时72h/年;

4、药剂管线刺漏暂未出现,避免了因管线刺漏带来的流程波动;

5、药剂泵出口安全阀得以顺利投用,消除了安全隐患;

6、清水剂加药流程的优化升级技术进一步为破乳剂、缓蚀防垢剂的流程改造提供了借鉴意义。

参考文献

[1]新系列化学注入泵[J]. 周润才.国外油田工程.1999(12)

[2]海洋平臺化学药剂系统管道设计[J]. 张海成,刘明军,胡伟,王国富,初智.辽宁化工.2012(01)