人机分离技术在单元线设计上的应用

摘 要:丰田佐吉通过对织布机的自动停止功能的改进,使一个纺织工人操作多台织布机,提高了生产效率。人机分离技术起源于丰田织布机的自动化技术,是低成本提高生产效率的有效途径。

关键词:人机分离、标准作业组合、成本、重复利用率

1引言

苏州华旃地处长三角,其人力资源形势的日趋紧张。设备代人已成为必然选择。我司前期进行了大量的自动化投入,产品多品种、小批量、短周期生产的特点导致部分设备投入成本无法收回。本文是基于成本研究不同分离度的设备在单元线设计上的应用问题。

2人机分离

精益生产有两大支柱,即:准时化和自动化。其中,自动化起源于1890年丰田佐吉对织布机的断丝自动停机技术改进,逐步演化而来。人机分离则是实现自动化的主要方式。

2.1什么是人机分离

当设备在自动运行时,人可以离开,去操作另一设备或做其他工作,即人机分离。

2.2人机分离程度

人机分离程度划分为A、B、C、D 4个等级,其中A等级分离程度最高,B至D依次降低:

①机器自身不能停止,需要人将机器停在恰当的位置,不实行分离;

②机器可以自动停在恰当的位置,分离程度最低;

③机器完成一个循环后停止,属于D等级,为丰田常用等级;

④机器完成一个循环并由机器取下工件后停止,属于C等级;

⑤机器完成一个循环、机器取下工件、安装工件、启动后停止,属于B等级;

⑥机器完成一个循环、机器取下工件、安装工件、起动机器并可以投料、搬运,属于A等级,实现全自动操作。

2.3人机分离成本

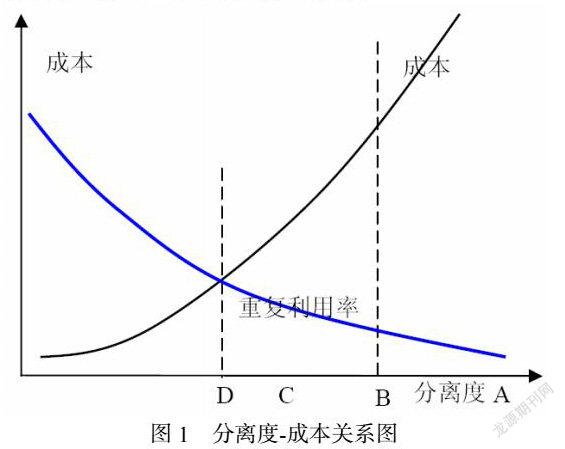

在进行工序动作设计时,如不注重分离度与单元线节拍、作业组合的衔接,仅追求较高的人机分离程度(或水平),会导致设备投入成本提供、利用率减低。比如几道工序一起实现自动化,看似生产效率提升,实则设备做成了专用设备。专用设备有两大缺陷:一是成本投入高,二是生产柔性低,设备的重复利用率低。基于多品种、小批量、短周期的生产要求,大部分产品在未收回设备投入成本时生命周期就可能结束。比如:5M半自动生产线因人机分离度相对较低,设备经改造后已可用于其他产品生产,重复利用率相对较高。如图1所示,为设备人机分离度与成本(重复利用率)关系。

2.4人机分离方式

1)为实现人机工作的分离,重点考虑:

a.按节拍策划分离改进,不过度提高分离度;

b.监视和保持不增值动作尽量自动化,释放人工。

2)在实现人机工作分离时要权衡投资和效果的关系,为控制成本,须考虑:

a.优先采用人机分离程度D等级;

b.只对有问题的部分实施自动化。

3单元线设计

苏州华旃推进精益生产以来,一直将生产线单元化改造作为提升生产效率,缩短生产周期,改善过程良率的主要途径。

3.1单元线定义

精益单元线是将生产全过程的设备、工位纳入到一个生产单元,以生产节拍为前提,基于 “50s黄金法则”,通过提升线平衡率来实现单元线内部单件流的快速流动[1]。

3.2单元线设计

为实现少人化,提升生产效率,基于“50s黄金法则”将产品生产节拍时间拉长。在50s作业周期内进行工序动作和人机分离的工装、设备联合设计。

1)作业组合设计

如图1,D等级分离度成本相对较低,重复利用率较高。因此,可在单元线工序设计中广泛应用。具体应用方式:人工卸料(上一循环周期)、上料起动设备后,做其他工作,设备自动完成一个循环动作后停止。

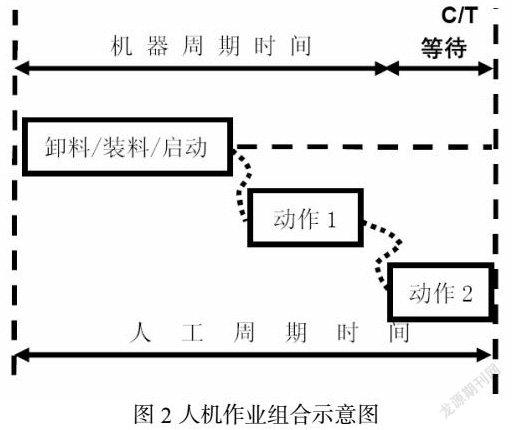

依人机分离原理,对加工装配工序的工装、设备进行设计,对手扳冲床等低分离度的工装、设备,按需进行改造。同时,基于工装设计思路,评估每一个作业动作的时间和工装、设备自动运行的时间的匹配度(如图2)。当人工成本高于设备成本时,設备等人;当人工成本低于设备成本时,需人等设备。

2)线平衡优化

人机分离设计的过程,特别是在决定给现有设备进行改造前,必须充分评估线平衡。即:需要考虑整条线的综合作业时间。设备作业时间不是越快越好(快了浪费,慢了成为瓶颈),同时,在工序动作、工装设计时,需要考虑整体工序间的平衡。每个工站的作业时间应当小于且无限接近节拍时间。线平衡改善的过程中除“取消、合并、简化、重排(ECRS)”等IE经典技术的应用外,在考虑线平衡基础上,充分运用人机分离技术,利用尽量少的成本投入,实现生产效率的提升。

4人机分离技术推广

人机分离技术不仅能在单元线的设计上有所应用,在其他通用工序也能起到提升效率的作用,可以广泛应用。

4.1人机分离的优势

在产品单元化改进中应用了人机分离技术,UPPH提升了70%以上,其中人机分离贡献度超30%。具体原因是:未经过动作设计的生产线,作业人员既使操作设备有一点空闲时间,因没有系统地策划、未规定标准作业,未被充分利用,导致等待浪费。比如,绝缘耐压测试期间,作业人员的等待浪费;手扳冲床压配产品时,作业员的一只手需要不停地操作手板冲床手柄,停顿时间均自5s以内。

人机分离技术,就是通过针对作业人员的碎片化时间通过各种小的改进,使人员作业与设备作业相分离,使碎片化的时间得以整合,并安排其他作业动作。进而减少等待浪费,提高人员利用率,提升生产效率。

4.2人机分离的选择

丰田为什么常用D等级的人机分离?而不是导入全自动化的生产线?原因是丰田需要柔性化的生产线。全自动生产线虽然人机分离等级高,生产效率高,但无法适应多品种、小批量、短周期的产品生产需求。随着市场的变化,不论是汽车还是其他工业产品,其生命周期越来越短、种类越来越多、批量越来越小。因此,丰田选择D等级的人机分离。这既是改善成本的需要,也是锻炼改善团队的需要。

一名合格的工程师,如果把改善的任务寄托在购买一台设备,或请自动化部门投入一台全自动化的专用设备上。那该工程师就不是一名合格的工程师。他把思考的过程丢给了别人,只想动“口袋”,不想动“脑袋”解决问题。这对工程师自身而言,能力得不到提高,对企业而言,工程师团队也没得到较好的锻炼。只是投入了无法回收的成本,而专用设备使用一段时间后也因无法重复利用而闲置(如图13)。

4.3人机分离的实施

人机分离技术既能运用于新产品的工艺设计,也可应用于对现有工艺过程的改进。

1)设备微改造

对现有装配加工设备进行自动停止功能改造:以人手为动力源的手扳冲床等需组织更换成气缸或电缸式压铆设备,热缩管热缩替代等(如图14-15)。同时,以民品车间为对象,针对所有非单元线产品,将单线生产节拍拉长2-4倍(依据产品复杂程度,多能工培养条件定),进行简单的标准作业组合,充分利用作业人员操作设备的等待时间。

2)设备标准化

在进行旧通用设备改造的同时,结合设备分类进行模块化、柔性化设计。比如:激光标刻、CCD检测、压配工装、点胶工装、性能测试等。人机分离的柔性化需依托工装设备的模块化、柔性化。即:设计好通用化的模架,电控装置的同时,对于不通用的上下模部分,制定标准化接口。产品换型时,更换上下模具,调试电控程序即可。

3)人机作业组合

随着分离度的提高,人员空闲时间随之增加。可考虑一人多机,机台数量测算依据公式(1):

N:工人可操作的机器数量

L:人工有效工作时间

M:機器工作时间

W:工人从一台机器走到另一台机器的时间

5结论

人机分离技术起源于丰田佐吉的织布机断丝自动停机技术。其中D等级的分离度因投入成本低,改善收益明显。我司前期经过单元改进的生产线,运用了人机分离技术后,在成本投入较小的情况下,生产效率取得了30%以上的提升。然而高度全自动化仍是工艺人员的首选,因此,低成本的人机分离技术应当成为多品种、小批量、短周期产品效率提升的关键技术加以推广运用。以期在低成本投入的前提下,配合设备(工装)标准化,在充分进行动作设计,人机作业组合分析,节拍优化的基础上,快速提升生产效率。

参考文献

[1]王东乔 著,《连接器单元线改造研究》,中国战略新兴产业出版社,2020。