基于CLES模型的风扇气动噪声数值模拟分析方法

袁磊, 冉均均

(成都理工大学工程技术学院, 核工程与新能源技术系, 四川, 乐山 614000)

0 引言

叶轮机械发出的噪声主要是风扇的气动噪声[1-2],因此需要对风扇气动噪声做数值模拟分析。此举对低噪声、高性能的风机产品进行改进和开发[3]。对于气动噪声,20世纪初就有学者对其进行了研究,但当时的研究很有局限性[4],随着研究的逐渐深入,气动理论也不断发展,对于各种机械气动噪声的研究都取得了一定成果。对于风扇气动噪声的研究,数值模拟分析是一种重要的研究方式,国外普遍应用的一种风扇气动噪声数值模拟分析方法是基于粒子图像测速的数值模拟分析方法,而国内普遍应用 Lighthill 声类比模型下的风扇气动噪声数值模拟分析方法。借鉴目前实际应用的这些研究成果,在对风扇气动噪声数值模拟分析进行研究的过程中应用了CLES模型,提出一种基于CLES模型的风扇气动噪声数值模拟分析方法,通过CLES模型精细划分模拟网格,结合风扇气动流场的稳态和瞬态模拟,实现了风扇气动噪声数值模拟分析中的性能突破。

1 基于CLES模型的风扇气动噪声数值模拟分析方法设计

1.1 构建计算域

在构建风扇气动噪声数值模拟分析模型的计算域之前,首先对风扇的几何模型进行简化,以节省计算时间与资源,简化后的模型具体如图1所示[5]。接着对计算域进行构建,共包括4个计算域分别为出口风道、管道衔接区、旋转流体区和进口风道。

(a) 散热风扇

(b) 冷凝风扇图1 简化后的模型

为了保障计算域出口与入口处保持零值相对大气压,必须将出口管道区与入口管道区设置为足够长的区域[6]。以风扇试验中的标准为依据,将入口管道仿真长度直接设置为直径的六倍,将出口管道仿真长度直接设置为直径的十倍,保持旋转流体区接近于风扇外径[7],将旋转流体区和管道衔接区之间的缝隙设置为10 mm。

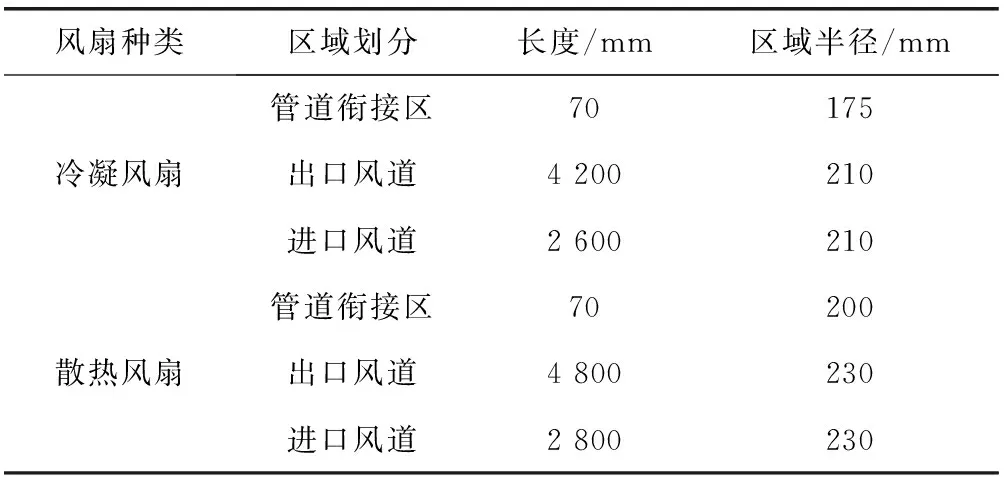

在冷凝风扇、散热风扇的对应计算域模型中,设置的具体尺寸如表1所示。

表1 设置的各区域尺寸

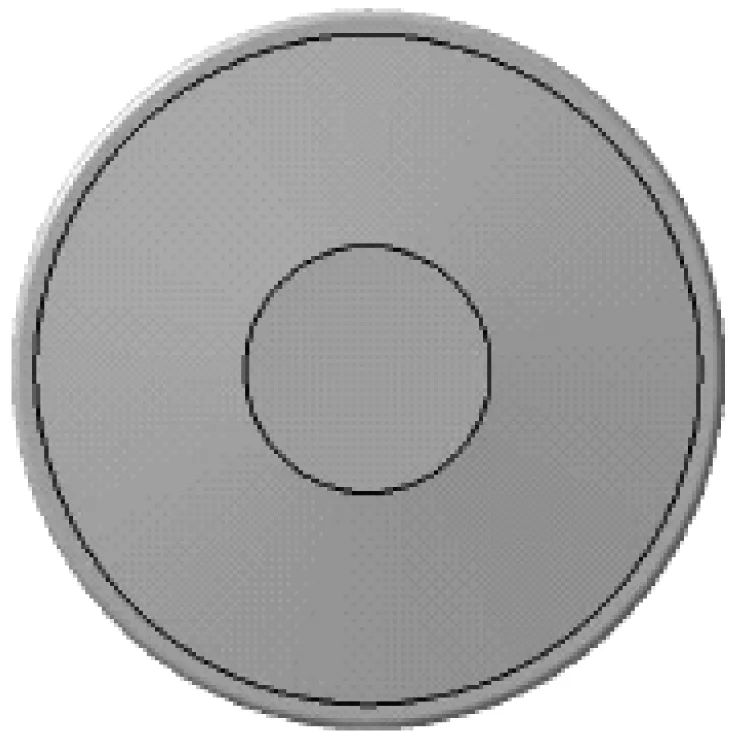

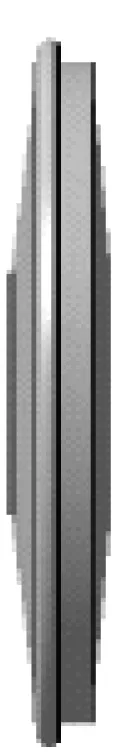

旋转流体区与计算域的三视图具体如图2所示[8]。

(a) 旋转流体区正视图

(b) 旋转流体区侧视图

(c) 旋转流体区后视图

(d) 计算域示意图图2 流体旋转区与计算域的三视图

1.2 处理换热器

冷凝器是复杂薄片式结构,较小的换热片尺寸会使模型变得非常复杂,带来计算上的困难。因此,应用CLES模型中包含的6个要素对换热片进行简化处理,通过多孔介质代替换热片,对冷凝器扰动和阻碍气体流动的情况进行模拟[9]。多孔介质的对应二维模型表达式具体如下:

(1)

为获取冷凝器的惯性阻力系数与粘性阻力系数,首先要获取冷凝器中气体速度与压降间的关系。接着通过参数拟合方式对阻力系数进行计算[10]。获取冷凝器中气体速度与压降间的关系共有2种方式:利用数值模拟法对部分翅片模型进行构建,通过Fluent模拟获取二者关系;进行实验测量。由于存在实验条件方面的限制,选用第一种方法,构建部分翅片模型,通过模拟计算获取气流经过时二者的函数关系[11]。

构建的部分翅片模型具体如图3所示。

图3 构建的部分翅片模型

在图3构建的部分翅片模型中,圆管直径、翅片间距、翅片厚度分别为5 mm、2 mm、0.2 mm。沿圆管轴向,翅片具备对称性与周期性[12]。

获取的气流经过时,压力p的变化量具体如式(2):

Δp=6.112u+3.158u2

(2)

则单位长度压降S可以通过式(3)来求取:

(3)

式中,L表示翅片宽度,取值为32 mm。

综合式(2)和式(3),可以得到下式:

(4)

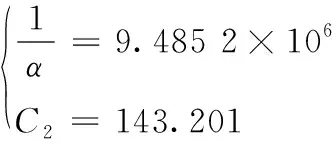

在式(4)中代入空气的动力粘度与密度,通过计算获取冷凝器的惯性阻力系数与粘性阻力系数,计算结果如式(5):

(5)

1.3 数值模拟分析模型构建

网格质量对数值模拟分析结果有很大影响,因此需要对数值模拟分析模型中的网格实施精细划分。通过 ANSA 软件修复、检测、划分风扇的面网格,具体大小定为2 mm,使用三角形网格[13]。接着在STAR CCM+软件中对体网格进行绘制,其中边界层网格定为棱柱层网格类型,剩余体网格定为Trimmer 网格类型。

为了对流场信息进行更好的捕捉,实现计算精度的提升,设置3个计算域加密区。计算域划分网格的具体数量为2 854 644个[14]。划分网格后,在ICEM中导入风扇三维模型,实施气动噪声数值模拟分析模型的建模。

1.4 设置模型边界条件

对数值模拟分析模型的边界条件进行设置,设置的边界条件具体如表2所示[15]。

表2 设置的边界条件

1.5 气动噪声数值模拟分析

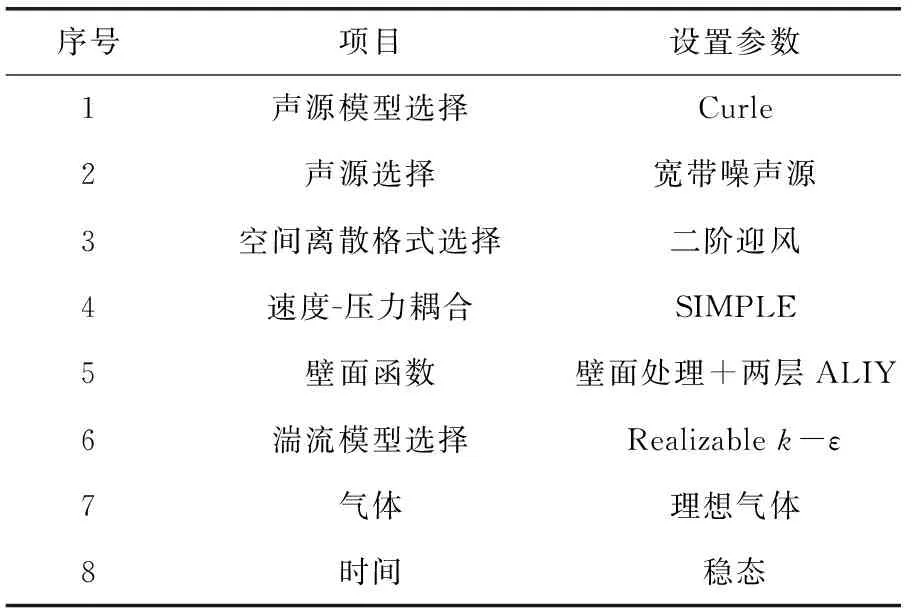

利用风扇气动噪声数值模拟分析模型进行气动噪声数值模拟分析。在分析中,稳态模拟计算设置的求解器参数具体如表3所示。

表3 稳态模拟计算中设置的求解器参数

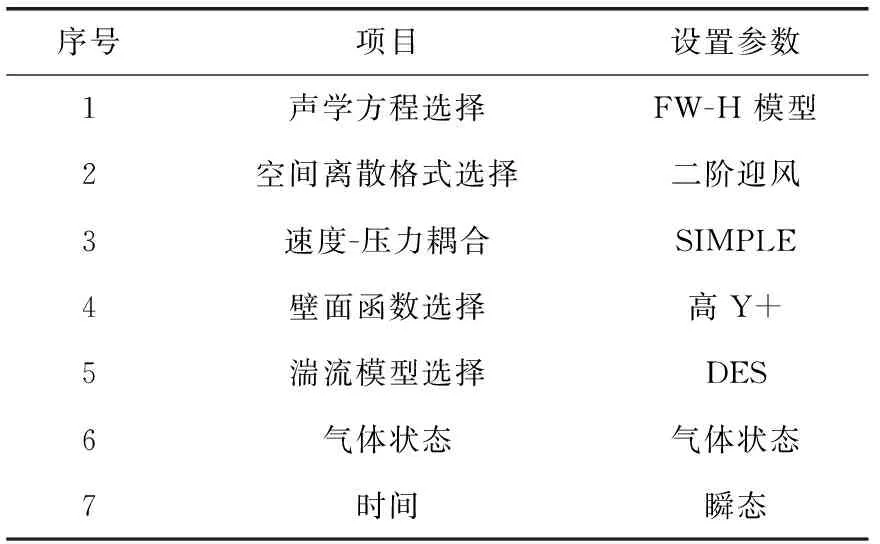

等流场稳定以后,实施瞬态模拟计算,所设置的求解器参数具体如表4所示。

表4 瞬态模拟计算中设置的求解器参数

2 仿真实验分析

2.1 实验对象

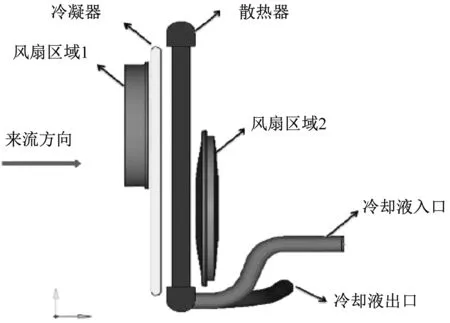

使用基于CLES模型的风扇气动噪声数值模拟分析方法进行实验风扇的气动噪声数值模拟分析。选择实车冷却系统作为实验对象,该系统为双风扇系统,由冷凝器、散热器、风扇罩、冷凝风扇、散热风扇构成,这些构成都会影响风扇气动噪声,为了获得与实际情况更接近的数值模拟分析结果,对双风扇系统实施仿真模拟,具体如图4所示。其中,冷凝器与散热器的多孔介质参数数据具体如表5所示。

(a) 正面仿真图

(b) 侧面仿真图图4 双风扇系统仿真示意图

表5 多孔介质参数具体数据

冷凝器与散热器的厚度分别是20 mm、36 mm,二者的试验风阻值具体如表6所示。

表6 冷凝器与散热器的试验风阻值

2.2 搭建实验装置

利用基于CLES模型的风扇气动噪声数值模拟分析方法对该双风扇系统实施数值模拟分析时,还需要对实验装置进行搭建。实验装置包括双风扇系统、机座、测试风筒、整流网、气流调节阀等。利用搭建的实验台对双风扇系统的工况进行改变,以对基于CLES模型的风扇气动噪声数值模拟分析方法的性能进行测试。

测试的基于CLES模型的风扇气动噪声数值模拟分析方法的性能包括涡流噪声与旋转噪声的特征捕捉性能以及级间流场扰动模拟度。

2.3 测试结果

2.3.1 特征捕捉性能测试结果

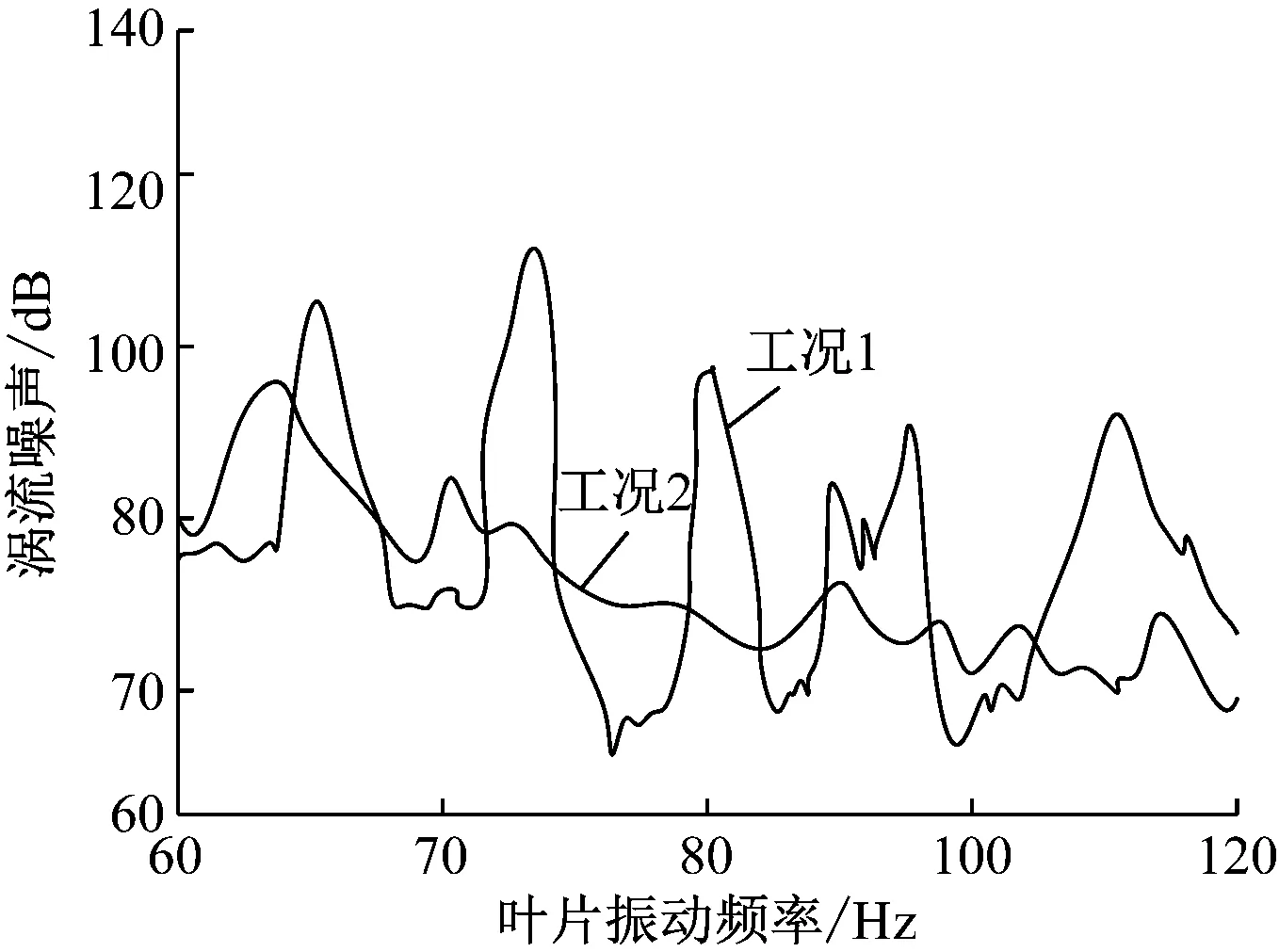

首先对基于CLES模型的风扇气动噪声数值模拟分析方法获得的涡流噪声与旋转噪声的特征捕捉性能进行测试。涡流噪声主要是由于气流经过风扇叶尖进行不规则流动,产生的间隙涡流噪声。旋转噪声主要是由不等距风扇叶片旋转时气体在不同角度叶片间流动引起。通过分析2种不同工况下的风扇噪声,验证设计方法的有效性。利用基于CLES模型的风扇气动噪声数值模拟分析方法,在2种工况下对涡流噪声与旋转噪声进行特征捕捉,具体测试结果如图5所示。

(a) 涡流噪声特征捕捉结果

(b) 旋转噪声特征捕捉结果图5 涡流噪声与旋转噪声特征捕捉测试结果

综合图5的涡流噪声与旋转噪声特征捕捉测试结果,发现基于CLES模型的风扇气动噪声数值模拟分析方法能够在不同工况下对涡流噪声特征进行细致地捕捉,同时也可以在不同工况下对旋转噪声进行细致的捕捉,说明基于CLES模型的风扇气动噪声数值模拟分析方法具备良好的噪声特征捕捉性能。

2.3.2 级间流场扰动模拟度测试结果

利用基于CLES模型的风扇气动噪声数值模拟分析方法对实验双风扇系统的级间流场扰动进行模拟,并对模拟度进行测试。在测试中,为使实验获取更加丰富的数据,将当前普遍应用的2种风扇气动噪声数值模拟分析方法作为对比方法共同进行级间流场扰动模拟度的测试,并通过搭建的实验台创造多种工况进行测试。

这2种方法分别为基于粒子图像测速和Lighthill 声类比模型下的风扇气动噪声数值模拟分析方法。3种风扇气动噪声数值模拟分析方法的级间流场扰动模拟度测试结果具体如表7所示。

表7 级间流场扰动模拟度测试结果

表7的级间流场扰动模拟度测试结果表明,基于CLES模型的风扇气动噪声数值模拟分析方法的级间流场扰动模拟度最高可达6.85;基于粒子图像测速的风扇气动噪声数值模拟分析方法的级间流场扰动模拟度最高可达5.63;Lighthill 声类比模型下的风扇气动噪声数值模拟分析方法的级间流场扰动模拟度最高可达4.69。可见基于CLES模型的风扇气动噪声数值模拟分析方法的整体级间流场扰动模拟度更高,能够更好地进行级间流场扰动模拟。

3 总结

将CLES模型应用于风扇气动噪声数值模拟分析可以实现良好的噪声特征捕捉与更高的级间流场扰动模拟度,这证明CLES模型在数值模拟分析的过程中起到了很大的作用。研究取得的成果对于风扇气动噪声改善的工程实践与理论研究都存在一定的指导意义。但本文研究的方法对于定常和非定常条件考虑得较少,且对于风扇转速下内流的变化未作分析,在未来的研究中,还需进一步深入分析。