煤矿井下综合防火技术方案的研究

*雷祝福

(潞安化工集团阳泉五矿 山西 045000)

引言

阳泉五矿井下83202工作面长度为150m,采高为1.93m。采掘比为1:2,采区回采率80%,工作面回采率95%,矿井布置有3个井筒,副斜井主进风、主斜井辅助进风和回风立井回风的通风系统。煤矿井下作业广泛采用了留窄煤柱沿空掘巷技术方案,极大的提升了阳煤五矿的回采率,但由于支护煤柱在整个综采过程中持续存在,在矿压波动和综采扰动的作用下会受力发生变形,当采空区内的风流贯穿整个采空面的时候,就容易导致采空区形成自燃,特别是在停采期间,在回风上隅角位置的一氧化碳浓度迅速增加,非常容易发生自燃现象。根据煤矿井下的实际情况,本文提出了采空区预埋管注射三相泡沫灭火和井下注氮灭火相结合的技术方案,能够有效的控制井下的自燃情况,极大的提升了井下煤层的安全性。

1.采空区防火技术方案分析

阳泉五矿通风方式为中央并列式,通风方法为机械抽出式,采掘工作面及采区硐室均为独立通风,回采工作面采用“U”型后退式通风系统,新鲜风流由工作面进风顺槽进入,冲洗工作面后,回风经工作面轨道回风顺槽进入采区专用回风巷。开采时最大相对瓦斯涌出量为2.24m3/t,最大绝对瓦斯涌出量为2.12m3/min,属低瓦斯矿井,根据山西省煤炭工业厅测试中心对该矿煤层采样测试,煤层的吸氧量0.62cm3/g,自燃倾向性等级为Ⅱ,为自燃煤层,最短自然发火期85d,无自然发火史。

为了准确地确定井下采空区防火技术方案,项目组首先对正常回采过程中井下回风隅角处的环境状态进行了监测,结果如图1所示,图中横坐标为日期,纵坐标表示数字常量。

图1 十月份回风隅角环境监测曲线示意图

由图1可知,在十月份井下综采面的每日推进速度约为3.9m/d,因此采空区内的遗煤在还没有充分氧化的时候就被抛入了采空区内部的窒息带,因此从理论上来说在综采面持续推进的过程中煤层出现自燃发火的概率是非常小的,无需采用特殊的防火措施。

但在实际生产时,由于井下地质条件限制,综采时经常出现停顿情况,特别是停采后井下风量并未适当减小,加上采空区内漏风严重,因此对停采5d后回风隅角位置的一氧化碳浓度进行监测,发现其浓度持续增加,采空区内的温度持续增加,最大达到了42℃,出现了极大的自燃隐患。考虑井下实际情况,为了遏制自燃的发生,最终提出了一种综合防火技术方案,以降低在回采面的配风,以采空区预埋管注射三相泡沫灭火和井下注氮灭火、井下灌浆灭火相结合[1],实现对采空区煤层自燃的有效控制。

2.三相泡沫灭火技术的应用

井下三相泡沫是一种很好的防灭火材料,其主要是由黄泥浆、氮气、水三种不同的灭火介质构成[2],成本低、防灭火效果好,在使用过程中三相泡沫能够将煤层和空气进行隔绝,同时能够将煤层裂隙封堵,隔绝防火区域的空气流动,因此一旦将三相泡沫覆盖在煤层上就能通过降温、隔绝空气的方式抑制煤层的自燃。

因此项目组提出在井下采空区建立三相泡沫灭火的方案,其管路布置结构如图2所示,管路从煤巷处布置,整体分为液体管路和气体管路两个部分,液体管路的管径不小于200mm,气体管路的直径不小30mm,从液体管路内冲入黄泥浆和水的混合物,在气体管路内冲入空气或者氮气,然后在发泡器内进行混合,最终靠闸阀控制喷入采空区的量。

图2 井下三相泡沫灭火管路布置图

3.井下注氮防火技术

在工作面上布置三相泡沫灭火装置后,从长期灭火需要和灭火经济性上考虑,项目组决定同步自采空区布置注氮防火抑制装置。为了满足持续、高效防灭火的需求,在采空区采用了浅层注氮和深层注氮相结合的综合注氮防火技术[3],在井下氧化带和散热带均设置注氮管路,管路在埋设时距离停采点不应高于100m。由于在工作面25m的范围内需要进行留顶煤回采,使遗煤进行到采空区内,因此考虑到该区域内的防火要求,在采空区内距离工作面15m的位置内也要设置一段注氮管路,保证浅层区域的防火安全,煤矿井下注氮管路布置结构如图3所示。

图3 井下注氮管路布置图

扑灭采空区火区或巷道发火点所需氮气量,主要取决于发火区域的几何形状、空间大小、漏风量、火源范围和燃烧时间长短等因素。对于巷道火灾,可主要按空间量及漏风量计算[4],国内外试验表明,灭火用氮量为巷道空间的3倍。同时结合煤矿井下的实际情况,井下扑灭采空区火灾注氮量可按如下公式计算[5]:

式中:

Q—注氮量,Nm3;

V0—火区体积,m3;

C1—火区原始氧浓度,%;

C2—注氮区欲达到的氧浓度,取3%。

一般按5~10d完成灭火时间确定灭火注氮流量,即:

4.井下灌浆工艺

灌浆就是将水和其他配料按照一定的比例进行混合,通过管路将灭火浆料输送到井下,最后再灌注到指定的区域内,防止综采面发生自燃。因此对灌浆料来说,需要满足灭火可靠性和流动性好的特性要求,避免出现管路堵塞、灭火失效等。根据实际验证灌浆系数设置为5%,灌浆时的浆土水比设定为1:4时,灌浆料具有最佳的综合性能。由于所需的灌浆量极大,因此选用地面集中灌浆系统,布置在副斜井工业场地附近。

根据井下巷道情况并参考煤矿注浆防灭火技术规范(MT/T 702-1997)第7.3条,灌浆量按下式计算[6]:

式中:

QW—矿井灌浆量,m3/h;

k—灌浆系数,取5%;

G—矿井日产煤量,11号煤为1818t;

δ—土水比的倒数,取4;

M—浆液制成率,土水比为1:4时,取0.910;

rc—煤的密度,根据地质报告,11号煤层容重为1.40t/m3;

t—矿井日灌浆时间,h,一天3班,一班4h,共12h。

经计算:Qw=24.62m3/h。

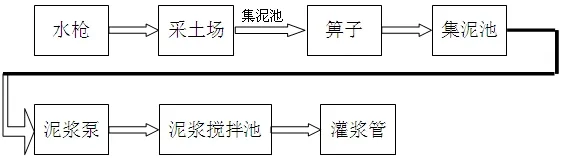

灌浆所需的黄土浆液的制备一般在地面进行,目前常用的是水力制浆方案,用水枪冲击采土场,使浆液沿着泥浆沟流入到集泥池中,再利用搅拌机进行充分搅拌,通过放浆闸阀送至注浆集中钻孔或井下注浆干管。本矿采用水力取土制浆系统,山坡上黄土较松软,用水枪直接从采土场取土。井下制浆工艺流程如图4所示。

图4 水力制浆工艺流程示意图

在灌浆过程中,灌浆管道选用D102×6mm无缝钢管,灌浆时采用了采后灌浆的模式,当工作面回采结束永久封闭后或出现自然隐患采取封闭措施后,通过密闭墙预留注浆孔进行灌浆,实行“连续足量,充分灌注”,大量向壁后灌注浆液,灌浆量根据矿井自燃发火情况确定。

5.阻化剂灭火

阻化剂防灭火是近年来逐渐推广并得到广泛应用的矿井防灭火技术[7]。它是将阻止煤炭氧化自燃的化学药剂制成溶液喷洒在煤壁、采空区浮煤上或压注入煤体之内,吸收空气中的水分,在煤的表面形成含水液膜,从而阻止了煤与氧的接触,起到了隔氧阻化作用。

工作时,在工作面回风顺槽适当位置设置800kg的矿车作为阻化剂储药箱,将确定浓度的氯化钙溶液装入矿车内,按设定的比例将水加入矿车进行均匀搅拌,开启泵,将配置好的阻化液撒入综采面顺槽的下侧。为了提高阻化液喷洒效率和可靠性,一台泵配一支喷枪,雾化器安装在液压支架后侧,靠近采空区侧,由专人手持喷枪,从溜子机头向机尾沿支架间隙向采空区喷洒。在喷洒过程中需要重点对下隅角位置进行喷洒,保证可见区域的煤体表面全部润湿,提高防火的可靠性。该喷洒系统的整体布置结构如图5所示。

图5 阻化剂喷洒系统工艺图

在正常的回采过程中,需要在割底煤和移架时候先喷洒一次阻化剂,每次喷洒时间的宽度要不低于综采面的一个循环进度。

6.综合防治效果分析

为了对井下防火效果的实际应用情况进行研究,在井下进风隅角和回风隅角位置分别设置了传感器设备[8],对区域内的环境气体情况进行分析,采用三相泡沫灭火+注氮灭火技术后,井下进风隅角和回风隅角处的一氧化碳浓度、环境温度变化情况如图6所示图中横坐标表示日期。

由图6可知,当从8月20日停采后,环境内的一氧化碳浓度、进风侧和回风侧的温度都迅速的增加,且进风侧的温度稍微大于回风侧的温度。从8月25号开始向采空区注入三相泡沫及氮气,环境内的一氧化碳浓度、进风侧和回风侧的温度开始逐步下降,8月28号进风侧和回风侧的温度下降到约28℃,然后逐步缓慢下降并稳定在25℃左右。而环境内的一氧化碳浓度则在9月1号开始基本稳定在10×10-6以下,由此说明了采用三相泡沫防火+注氮灭火的方式能够有效地保证采空区环境的稳定性,消除煤层发火隐患。

图6 优化前后井下监测数据对比

7.结论

为了解决煤矿井下回采面停采期间回风隅角位置一氧化碳浓度迅速增加,易出现自燃的状况,在对井下回采面煤层的实际情况进行分析的基础上,提出在采空区预埋管注射三相泡沫灭火和井下注氮灭火相结合的防治火方案,根据实际应用表明:

(1)采区风量过大且漏风严重是导致回采面出现自燃现象的主要原因;

(2)采用三相泡沫防火+注氮灭火的方式,能够在停采期间快速降低煤层处的温度和一氧化碳浓度,从而确保采空区环境的稳定性和可靠性。