实时混粉梯度材料SLM成型系统构建与实验

吴伟辉,马耿雄,王 迪,马旭元,刘林青

(1.韶关学院 智能工程学院, 韶关 512005;2.华南理工大学 机械与汽车工程学院, 广州 510640)

引 言

梯度材料是一种特殊的异质材料,是由一种成分、组织或相(或组元)逐渐向另一成分、组织或相(或组元)过渡的材料[1-2]。其通过材料成分或结构的梯度变化,获得更好的结合强度及材料性能的渐变过渡[3-4],因此,在航天航空、生物医学、核工业等领域具有良好应用前景[4-5]。

增材制造技术通过逐层添加材料制造零件[6]。激光选区熔化(selective laser melting,SLM)增材制造工艺,具有成型精度高、能成型更复杂结构的优点,特别适合于近终端金属零件的制造[7]。

但是,由于SLM工艺采用粉末床类增材制造原理[8-9],即成型过程中,每打印一层,总是先供应一个层厚的粉末,再通过选择性熔化粉层实现成型,如此逐层堆积成型,最终获得增材制造零件。因此,受制于其铺粉原理,难以在成型过程中按需自由布置所需的不同种类材料,获得异质材料零件[10]。为在SLM成型过程中获得梯度材料,需解决两个问题,即如何根据3维模型材料的空间位置按需自由布置异质材料,以及如何提供不同配比的梯度材料成分粉末。

在SLM成型过程铺入异质材料的方法研究方面,当前已发展的主要工艺方法包括:(1)在铺粉装置上沿铺粉刮板平行方向布置多个供粉漏斗,并排供粉,获得水平异质材料零件;或在不同层间采用不同漏斗供粉,获得垂直异质材料零件,这两种异质材料供给方式,不涉及移除每层成型后多余的异质粉末材料,仅能制作材料界面为简单直线形的梯度材料零件,或层与层间具有梯度成分的零件,还不能实现在零件任意部位自由按需布置梯度材料[11-13];(2)每成型完一个材料区域,都采用真空吸除成型缸内所有粉末,然后铺入另一种粉末,例如MA等人[14]提出了成型一个材料区域后采用真空吸附回收成型缸内粉末,再送入另一种粉末,接着成型同层内另一材料区域的方法。理论上可在 SLM成型过程中,在同层内实现异质粉末材料按需预置,但当前的研究仅涉及数值仿真及系统构建,尚未展开具体的工艺实验研究[15];(3)通过真空吸管吸除上一成型层内多余粉末,再通过超声波送粉喷嘴送入另一种粉末。这是曼彻斯特大学的学者[16-17]研制出的一种结合粉床铺设、真空吸管选区除粉和超声波喷嘴按点送粉的 SLM 系统,可实现异质材料在不同层间或同层内不同区域的自由布置,但是,按点粉末输送是通过超声波喷嘴实现的,因此,按点粉末输送出的粉末因未经刮板或辊轴挤压布置得较为松散,在激光熔凝过程中易出现裂纹和孔隙,且超声波喷嘴送粉技术难度大、铺粉效率亦不高;(4)利用多漏斗供粉+柔性清扫回收粉末原理实现SLM成型过程的异质材料粉末铺设,该方法在切换不同材料前,先采用柔性刮板,将一层左右厚度的粉末扫除,再铺入另一种粉末;这种方案具有简单易实现的优点,作者的团队[18]据此方案研制了异质材料零件SLM增材制造系统,并成功实现了异质材料零件SLM增材制造。

不同配比的梯度材料成分粉末可预先混合好,再在成型前装入SLM载粉装置(梯度材料SLM成型工艺一般采用漏斗)备用,这也是目前多数梯度材料SLM成型工艺采用的梯度材料成分粉末供给方案[11-13,19],具有混合均匀性好、节省制造时间的特点。但因为梯度材料零件模型设计好后,在成型前,需要耗费较长时间准备好多种相应配比的预混合粉末,所以想要随意更变零件梯度材料成分设计十分困难;同时,为获得材料成分渐变过渡效果,通常需要4个漏斗以上,并且梯度材料成分渐变过渡越缓慢,需要按比例预混合好的粉末种类数及相应漏斗的数量就会越多,导致设备结构复杂及建设成本增加;此外,如果加上粉末预混合所需的时间,整个零件的成型效率亦不高。

另一种供给梯度材料成分粉末的方式是在SLM成型过程中实时混合粉末,仅需两个装载原始粉末材料的漏斗,通过实时混粉装置,即可按需混合任意比例梯度成分粉末,大大降低了设备结构复杂性及建设成本。已有少数学者对此展开了研究:DEMIR等人[20]在SLM成型过程中,用两个漏斗,结合双漏斗同步送粉碰撞混合的方式,实现了梯度材料实时混合,成型了Fe/Al-12Si梯度材料零件,证明SLM技术增材制造梯度材料零件是可行的,但仅能制作层与层间具有梯度成分的零件,还不能实现层内按需布置异质材料,同时,其研究也没对混合的效果展开分析;LIU等人[21]给出了一种成分梯度材料零件激光选区熔化成型过程的粉末材料供给方法,可以实时混合粉末,理论上可获得任意配比的梯度材料成分,但是,由于该方法采用两个摆动电机依次摆动实现实时混合粉末,存在混合时间长、难得到均匀混合效果的缺点。

综上所述,本文中拟在已有异质材料零件激光选区熔化增材制造系统[18]基础上,通过增加多重实时混粉装置,包括同步送粉碰撞混合、锥形聚集混合、气流混合等多重混合方式,以实现SLM成型过程中,快速实时混合获得梯度材料成分粉末及成型出梯度材料零件。通过实验验证所研发的系统,并对实验样品各区域的材料混合效果进行分析。

1 成型系统的构建

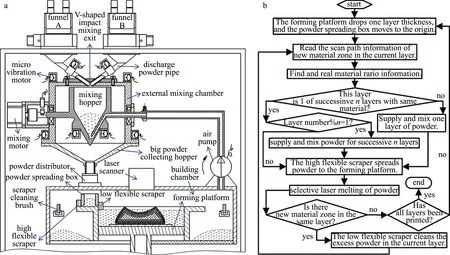

多重实时混粉装置及在SLM成型室上的集成原理如图1a所示,其实时混粉工作原理可描述如下。

(1)设置A、B两个供粉漏斗, 漏斗供粉采用带单槽的转轴回转拾取粉末,每回转一次,拾取一槽的粉末。在粉末自两漏斗流入铺粉盒过程中,可执行同步送粉碰撞混合、锥形聚集混合、气流混合等几个混合步骤。

(2)同步送粉碰撞混合:两条送粉管在垂直方向排成V字型,在两管相交处有一个V形的缺口,即V形碰撞混粉口。在两漏斗内粉末同步向V形碰撞混粉口送出粉末时,两束粉末流相互碰撞混合。

(3)锥形聚集混合:同步送粉碰撞混合后的粉末自流到下部的锥形混粉斗中,依靠圆锥外形,实现粉末的锥形聚集混合。

Fig.1 System structure and workflow

(4)气流-锥形聚集循环混合:锥形混粉斗的两根轴安装在外混粉腔内,一根轴内部空心,设置有气流通道,轴末端与气泵出气口相连通。当粉末落入到锥形混粉斗底部后,气泵启动,气流从锥形混粉斗底部向上甩起斗底部的粉末,斗底部粉末颗粒向上运动,在空中相互碰撞实现混合。被抛起的粉末到达一定高度后在重力作用下沿气流冲击力较弱的斗内壁面等处下行,补充刚才粉末冲走形成的空隙,接着再进一步被抛射到斗上方,如此循环持续一小段时间,充分将粉末混合。在被抛起的粉末下落过程中,同样亦受锥形混粉斗横截面积逐步缩小的影响,下落过程逐步聚集在一起,因而粉末颗粒又进行聚集混合,如此反复,实现气流-锥形聚集循环混合。

(5)上述V形碰撞混粉口所在的两根管下端插入到一个外混粉腔内,外混粉腔用于保证粉末碰撞混合、锥形聚集混合、气流混合3个粉末混合过程中的气密性,防止成型室内的保护气体外溢。

(6)锥形混粉斗的另一根轴通过联轴器与外混粉腔外的混粉电机相连,通过混粉电机实现锥形混粉斗的翻转及复位。

(7)外混粉腔下部是一个大集粉斗,用于收集锥形混粉斗翻转后下落的粉末,大集粉斗下部与粉末均布器相连通,进行粉末均布处理。粉末均布由粉末均布器[13]实现,可将粉末束整理成与铺粉刮板相同的宽度,以便铺粉刮板能将粉末在成型平台上铺满一层。

(8)混粉装置多处装有微型振动电机,在混粉斗翻转朝下时,微型振动电机启动,将混粉装置内残余粉末清除干净。

激光选区熔化增材制造多材料零件的难点在于,在同一层内,如何自由地布置异质粉末材料,其核心问题是:如何在铺设一层粉末,选择性熔化粉末成型后,将同层内多余的粉末清除掉,再铺入另一种粉末。本系统采用柔性清扫回收余粉原理解决此问题,如图1a所示,其中柔性清扫回收余粉装置主要包括铺粉盒、高位柔性刮板、低位柔性刮板、铺粉平台、2个安装在成型室内壁上的柔性刮板清洁刷。 两柔性刮板采用弹性丝材制作。柔性清扫回收余粉原理可描述为:激光选区熔化金属粉末成型后,再如同采用毛刷将粉尘越过平面上凸起的小阶梯清扫走一样,低位柔性刮板将同一层内多余的粉末绕过已成型的实体清扫回收[22]。

梯度材料零件模型可由各分材料模型装配而成,其增材制造数据,在本系统中由形状数据及材料数据组成,分别通过惠普公司图形语言 (Hewlett-Packard graphics language,HPGL)文件组成的扫描路径文件、文本格式(text,TXT)的材料文件表达,数据处理过程如下[21]:(1)使各分材料模型的位置与其在梯度材料零件模型中的位置相同;(2)每个分材料模型生成一组扫描路径,一组扫描路径可由k个HPGL文件组成(k为梯度材料零件层数),每个HPGL文件存放一个分材料模型的一个层扫描路径(如是空层,HPGL文件的数据亦为空);(3)建立一个文本格式文件,文件中存放着多行材料数据,一组扫描路径对应一行材料数据,例如第2行文字为“Mat02 1∶3”,表示02分材料模型的材料成分由1槽容积的材料A和3槽容积的材料B混合所得;(4)在成型某一层时,SLM增材制造控制系统将逐个搜索该层的新材料区域扫描路径,即判断新的分材料模型在该层的HPGL文件的数据是否非空;如果非空,则根据TXT文件相应行的材料数据,开始供给、混合及铺设粉末;接着调用该HPGL文件数据,控制激光选择性熔化材料成型。

整个梯度材料零件的增材制造过程如图1b所示。特别地,在采用单一材料成型时(即A和B的材料比中有一项数值为0),混粉时间为0s(即不需混粉),只执行供粉动作。

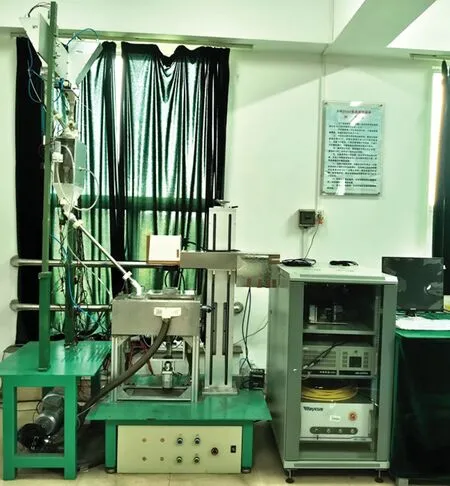

按上述原理研发的实时混粉梯度材料激光选区熔化成型系统如图2所示。该系统集成了500W连续光纤激光器、多重实时混粉装置、柔性清扫回收装置、双供粉漏斗等。系统最大成型尺寸为80mm×80mm× 80mm,铺粉厚度可设为10μm~100μm。

Fig.2 Photo of the gradient material SLM molding system with a device of real-time mixing powders in various ways

2 实验及结果分析

2.1 实验方法

采用自主研发的梯度材料零件SLM成型系统(见图2)为成型设备,展开梯度材料成型实验,验证系统的性能。实验中采用尺寸为50mm×50mm×5mm的304不锈钢板作为基板。采用经磁选法反复分离提纯的4340钢粉末以及CuSn10青铜粉末作为原始材料,其中4340钢粉末中Fe,Cu,Sn,Ni,Si 4种元素含量(质量分数w)占比分别为0.9490,0.0008,0.0001,0.0171,0.0025,CuSn10青铜粉末中Fe,Cu,Sn,Ni,Si 4种元素含量(质量分数w)占比分别为0.0005,0.8650,0.1240,0.0006,0.0003[18]。两种原始材料分别装入两个漏斗中,粉末粒径均为15μm~53μm,球形,4340粉末呈银灰色,CuSn10粉末呈金黄色。实验成型过程中,保护气体采用体积分数为0.9998的氩气。

实验后,对照零件照片、并结合显微图像及 X射线能谱成分分析(设备型号:蔡司EVO18,牛津OXFORD Inca250X-Max20mm2电制冷能谱仪),获得梯度材料零件成型的形貌及成分信息。

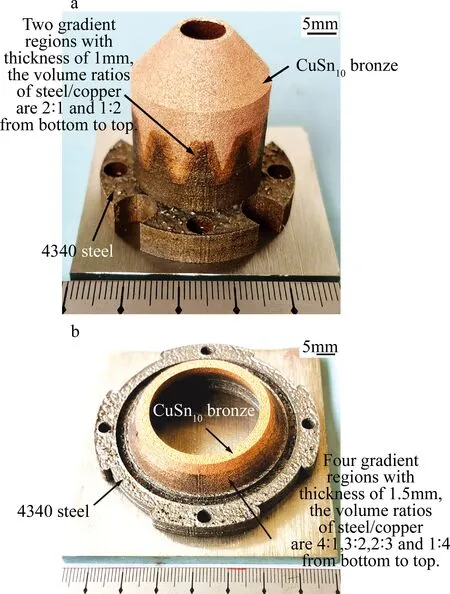

2.2 宏观形貌分析

先成型了两个具有复杂外形结构的梯度材料零件,如图3所示。可见具有复杂外形结构的梯度材料零件也可以打印出来。由图3a可知,所成型的零件,在水平方向、垂直方向的材料颜色都可呈梯度变化,显示系统可按比例供给及混合两种原始粉末,并按零件模型各部分材料信息布置材料及成型,最终获得梯度材料零件。在图3b中,是一个在垂直方向具有4个1.5mm厚的梯度材料区域的法兰零件,自下而上,各梯度材料区域内的4340钢/CuSn10青铜材料的预设体积比分别为4∶1,3∶2,2∶3和1∶4,由图3b可知,其4个梯度区域内的颜色变化呈较好的缓慢渐变效果。

Fig.3 Two verification parts of gradient material (main molding parameters:laser power of 170W; powder cleaning times of 5 times; scanning distance of 0.08mm; layer thickness of 30μm;scanning speed of 250mm/s ~450mm/s)

2.3 微观成型效果分析

为进一步考察本梯度材料零件SLM成型系统的成型效果,设计了如图4a所示的梯度材料零件3维模型。零件为10mm×10mm×4mm的方块,在垂直方向,依次设置有4340钢(厚1mm)、垂直梯度1(厚1mm)、垂直梯度2(厚1mm)、顶部材料块(厚1mm)等4个层次的材料过渡;自零件顶面向下1mm范围的厚度内,是顶部材料块,顶部材料块在水平方向上,设置有4340钢(长4mm×宽4mm)、水平梯度1(长4mm×宽1mm)、水平梯度2(长4mm×宽1mm)、CuSn10青铜(长4mm×宽4mm)4个层次的材料过渡。对水平梯度1的成型材料,采用4340钢粉与CuSn10青铜粉按体积比为1∶1混合而成;对垂直梯度1的成型材料,采用4340钢粉与CuSn10青铜粉按体积比为3∶2混合而成;对垂直梯度2或水平梯度2的材料,采用4340钢粉与CuSn10青铜粉按体积比为1∶3混合而成。因此,该模型可考察成型系统在水平方向以及垂直方向的成型效果。

Fig.4 3-D model and sample photo of a gradient material part

图4a所示模型每种颜色的块体都代表一种材料成分,可设计为一个单独的零件模型,总的梯度材料零件3维模型通过几种颜色的块体零件模型装配而成。按前面所述,由各个颜色块体零件模型生成扫描路径数据HPGL格式文件,并创建材料信息TXT格式文件后,即可获得整个梯度材料零件的增材数据[18]。

实验开始前,在梯度材料零件SLM成型系统中设置的相关实验参数如表1所示。

Table 1 SLM experimental process parameters for producing the gradient material part

成型件照片如图4b所示,其材料分布基本与图4a的模型图相一致:底部为深色的4340钢,然后过渡到垂直梯度1、垂直梯度2(颜色逐渐变淡);在顶部,分布着处于同一水平面的4340钢、水平梯度1、水平梯度2和CuSn10青铜几种材料区域,颜色同样逐渐变淡。

按图4b所示的剖切位置示意点划线,对成型零件进行了剖切,制成金相试样并通过扫描电镜获得了图5所示的一个带清晰水平梯度及垂直梯度形貌的扫描电镜照片。由该照片的颜色不同可知,在水平方向及垂直方向,材料的成分的确依次按梯度分布。

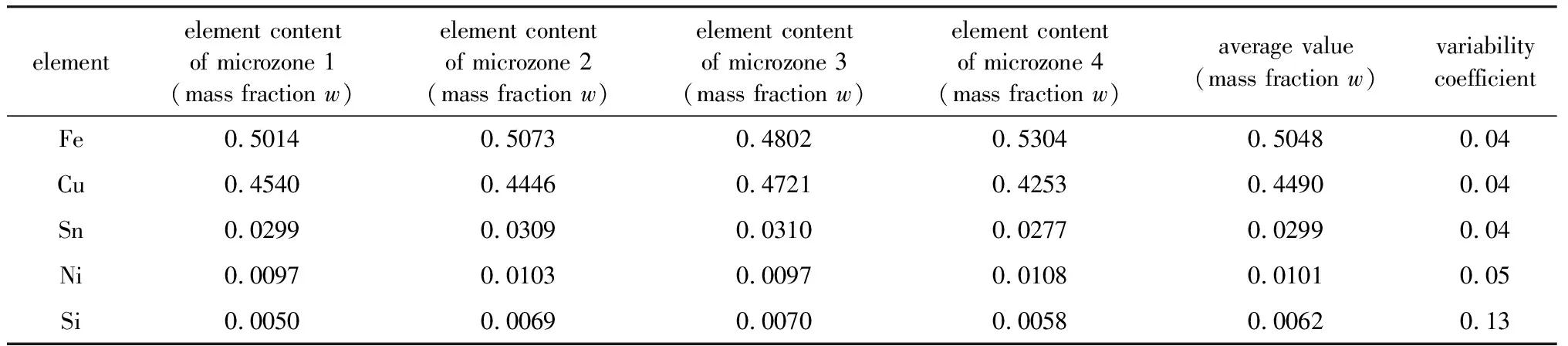

为考察粉末混合的均匀性,在图5剖面的水平梯度1区域内部(不靠近两种材料区域边界)、垂直梯度1区域内部(不靠近两种材料区域边界),各随机选取4个不重叠的160μm×160μm的微细区域,对每个区域内的主要元素平均质量分数作能谱仪(energy dispersive spectrometer,EDS)分析,以考察粉末混合效果,所得的数据如表2及表3所示。元素分布的离散程度可用变异系数体现[23-24],由表2、表3可知,采用10s~15s的单层平均混合时间混合后,8个微区内的主要元素变异系数最大不超过0.59,因此,各微区内的粉末元素平均质量分数离散程度小,达到较好的混合均匀性。

Table 2 Average mass fraction of main elements in selected micro zones in horizontal gradient region 1 of the Fig.5

Table 3 Average massfraction of main elements in selected micro zones in vertical gradient region 1 of the Fig.5

Fig.5 Asection micrograph of the part and position and direction of EDS line scanning (horizontal dotted line: horizontal line scanning; vertical dotted line: vertical line scanning; dotted line: color boundary)

3 结 论

本文中研发了实时混粉梯度材料SLM成型系统,并采用该系统展开了梯度材料成型实验验证,对实验结果进行了详细分析。

(1)系统可方便自由地按需在水平及垂直方向添加成分渐变材料,获得具有复杂外形结构的梯度材料零件。

(2)在SLM成型过程中,实时混粉装置成功执行了同步送粉碰撞混合、锥形聚集混合、气流混合等多重混粉动作,可方便获得成分渐变过渡缓慢的梯度材料。

(3)对成型零件不同方向的两个梯度材料区域的微区EDS成分分析表明:采用10s~15s的单层平均混合时间混合后,各微区内的主要元素变异系数最大不超过0.59。因此,各微区内的粉末元素平均质量分数离散程度小,达到较好的混合均匀性,基本实现快速实时混粉效果。