光丝位置对铝合金激光填丝焊接过程的影响

韩善果,杨永强, 蔡得涛, 罗子艺,薛亚飞

(1.华南理工大学 机械与汽车工程学院,广州 510641; 2.广东省科学院 中乌焊接研究所 广东省现代焊接技术重点实验室,广州 510650)

引 言

铝合金具有耐腐蚀、低熔点和轻质等特点[1-2],已被广泛应用于轨道交通车辆、新能源电池壳体、高速船舶和轻量化车体等领域,结构制造过程中不仅有铝合金之间的连接,还涉及到铝钢异种材料的焊接。高焊接热输入形成大量脆性金属间化合物会导致接头性能降低,而激光填丝焊接具有降低热输入和调节过渡层组织的特点,是改善接头成形和质量的重要途径[3-4]。焊接过程涉及焊丝与熔池对激光的吸收、反射和辐射等复杂过程,尤其是激光光斑与焊丝在工件表面的相对位置,决定了激光能量在焊丝和熔池中的能量分配,间接影响焊丝熔化和过渡、熔池流动及凝固过程,从而影响焊缝表面成形及内部缺陷[5-8]。

针对铝合金激光填丝焊接过程,HUANG等人[9]研究了光丝相对位置下熔滴能量来源及受力状态,阐明了熔滴及过渡状态的内在机理。TAO等人[10]研究了工件表面焊丝与激光入射点的相对位置对熔池稳定性和熔滴过渡状态的影响,并发现光丝搭接状态,丝材熔滴过渡产生飞溅,堆积层出现不连续性,临界状态下丝材为搭桥过渡,熔池稳定无飞溅,焊缝均匀一致。在激光模式对填丝过程影响的研究中,GONG[11]指出双光束激光改善了激光光束能量分布,降低了激光能量密度和“热累积”效应,当双光束激光用于熔丝堆焊时,有助于改善焊缝外观,提高熔池稳定性,降低气孔和裂纹敏感性。MA等人[12]对比分析了双光束串行、双光束并行和单光束3种模式对不锈钢填丝焊接过程的影响,发现双光束并行结构无论在液桥过渡还是临界熔滴过渡中,工艺稳定性优于其它两种方法,并将之归根于熔池受力和流动状态。

上述研究分析了光束模式和光丝相对位置对焊缝形貌和稳定性的影响,但未对焊接的整个过程(焊丝熔化、熔滴过渡和凝固)进行系统性的研究。本文中对比分析了3种激光焊接模式下光丝距离对激光填丝焊接过程的影响。

1 实验材料及方法

在铝合金激光填丝焊接实验中,堆焊使用的母材为200mm×100mm×5mm的5083铝合金,焊丝选用Ø1.2mm的ESAB 5183焊丝。实验中使用的激光填丝焊接系统如图1所示。送丝由Fornius TPS 5000焊接电源、VR 1500 4R/F送丝机及Robacta driver extrn W/F焊枪共同实现。激光器为Trumpf 10002碟片激光器,最大输出功率为10kW,传输光纤芯径200μm。实验中使用的激光焊接镜头分别采用了同型号(Trumpf DP70)的单光束镜头和双光束镜头,扩束和聚焦镜焦距均为200μm。相对于单光束镜头,双光束镜头是在光路中增加了分光棱镜,整形后的主光束和辅助光束的能量比值为7∶3,两光束中心点并在焦点的距离为0.6mm。由于铝合金对激光的高反射性,激光束与工件垂直线的夹角设定为10°。激光填丝焊接过程中采用前置送丝、后置送气的布局结构,气体采用99.999%的高纯氩气,气流量为20L/min,焊丝伸出送丝嘴的长度“干伸长”设定为11mm。离焦量f=+9mm、送丝速率vw=1.0m/min、焊接速率vj=1.2m/min,激光功率P=1800W,焊丝轴线与水平面的夹角20°。焊接过程中借助高速摄像观察了熔滴形成与过渡、熔池流动及凝固过程。高速摄像采样率为10000帧,分辨率为968pixel×684pixel,曝光时间为50μs。焊接结束后,将线切割截取的接头试样,用砂纸打磨和尼龙布机械抛光,并经科尔试剂腐蚀后,在体式显微镜分析焊缝的截面尺寸和微观缺陷。

Fig.1 Laser welding with filler wire system

图2a为单光束激光焊接示意图。图中,d1表示为光斑中心与焊丝尖端在工件表面的距离,当d1=0mm时,光丝处于临界状态,d1<0mm时,光丝处于相交状态,而d1>0mm时,光丝处于分离状态,实验过程中d1分别取-5mm,-3mm,0mm,+3mm和+5mm。而双光束激光串行模式中d2代表了小能量光束P1光斑中心与焊丝尖端在工件表面的距离(见图2b),试验过程中d2分别取-3mm,0mm,+3mm。而双光束激光并行焊接过程中的光丝距离d3表示工件表面双光束中心线距焊丝尖端的垂直距离,且在焊接方向上光丝处于临界状态,其中d3=0mm时,焊丝位于双光束的中心线上,d3<0mm时,焊丝向小功率激光束P1靠近,d3>0mm时,焊丝偏向大功率激光束P2(见图2c)。

Fig.2 Schematic diagram of distance between laser beam and wire in different laser modes

2 结果与讨论

2.1 单光束激光焊接过程

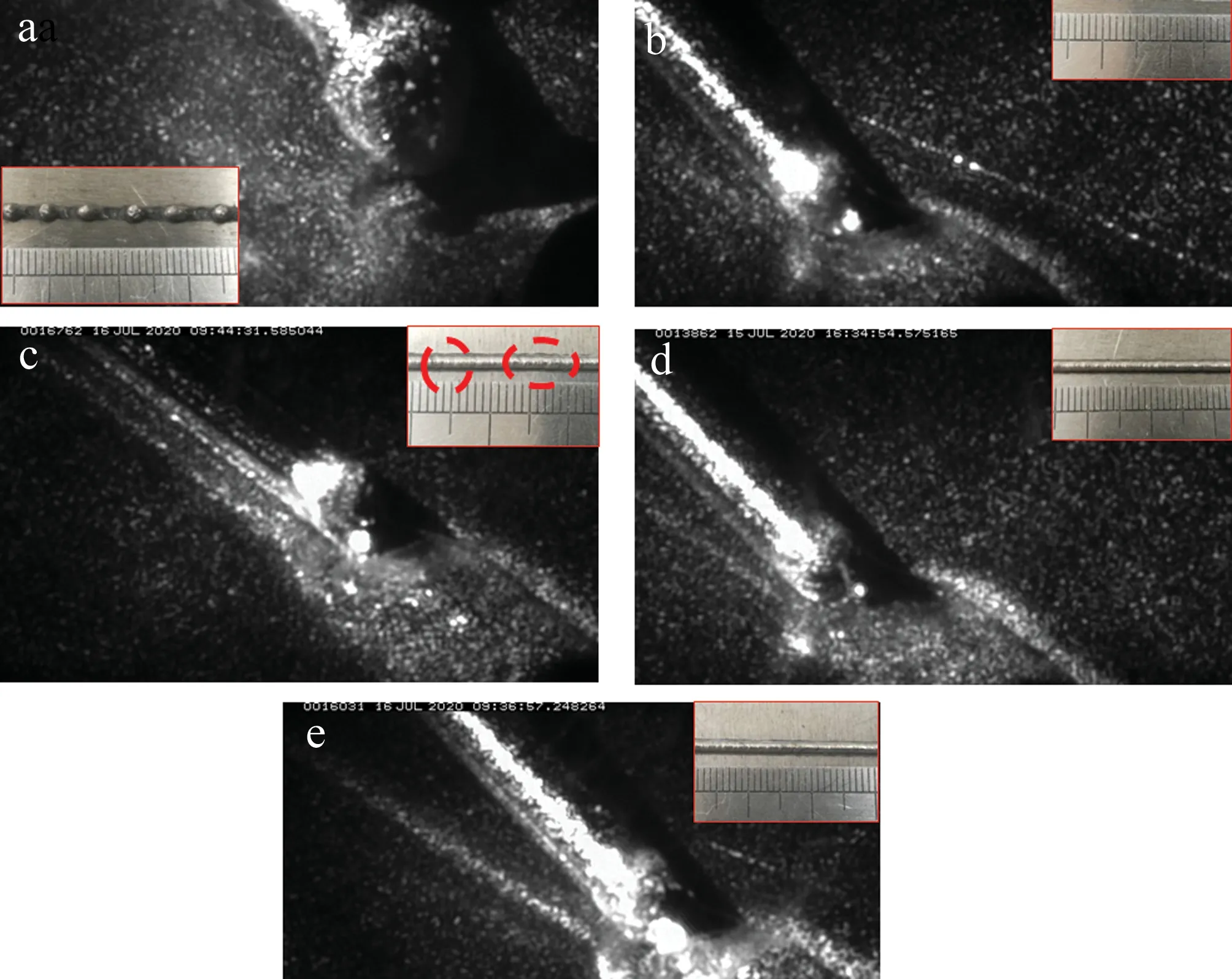

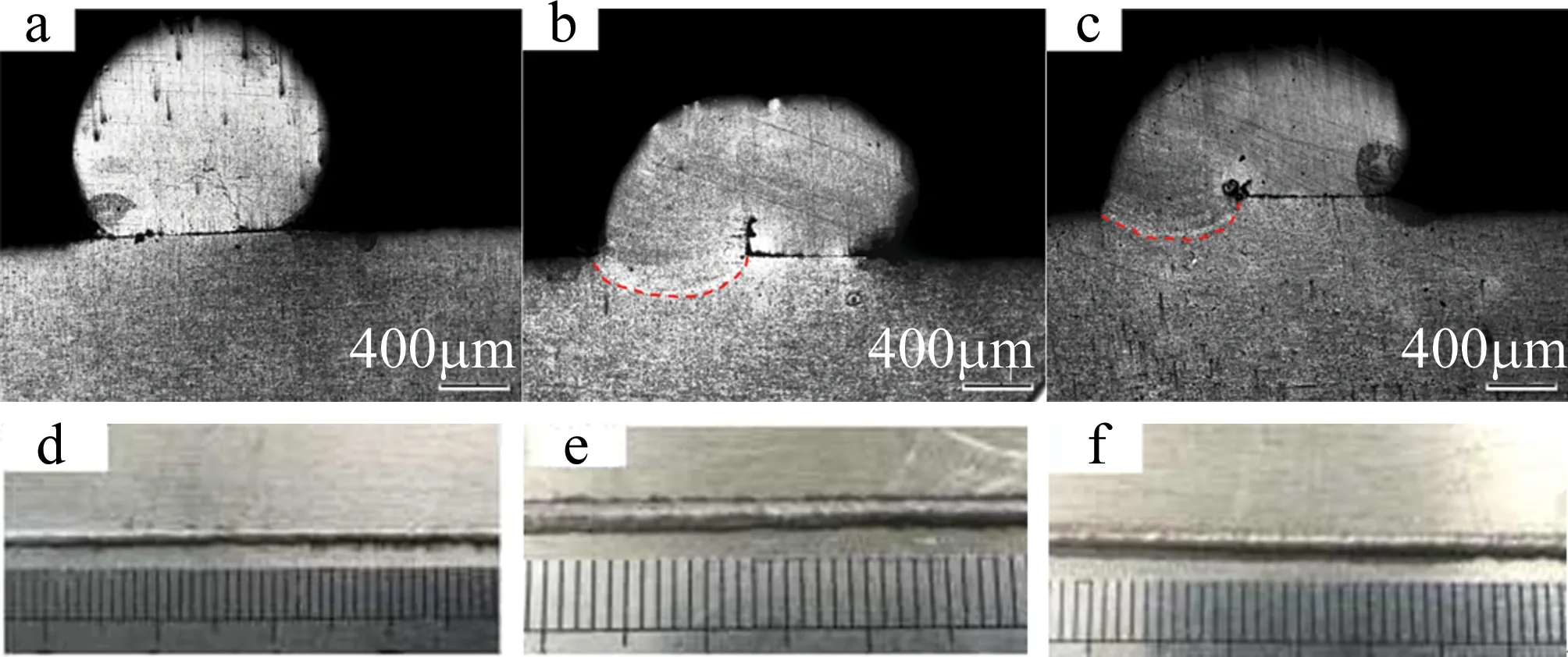

图3是不同光丝间距的焊缝熔滴过渡及焊缝形貌。当d1=-5mm时,熔滴经长时间生长,体积显著增加,呈周期性间隔“液滴”过渡,过渡后在母材表面形成间断性焊缝(见图3a);当d1=-3mm和d1=+5mm时,熔滴在过渡前的直径大于焊丝,熔滴过渡周期缩短,但熔滴的过渡呈现不均匀性,熔滴过渡混合有“液桥+液滴”,焊缝表面间隔性出现不平整区域(见图3b、图3e);当d1=0mm和d1=+3mm时,熔滴形成和过渡成动态平衡,熔滴以“液桥”方式平稳过渡,焊缝表面光滑;当d1由0mm变化到+5mm过程中,焊缝的熔深先由409.8μm减小到282.6μm,而熔宽由1790.3μm增加到1935.6μm。焊缝截面上的气孔出现在焊缝内部且数量增加(见图4)。

Fig.3 Droplet transfer and weld morphology in different distance between laser beam and wire

Fig.4 Weld section in different distance between laser beam and wire

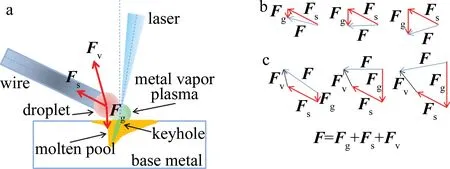

当d1<0mm时,由于焊丝角度的存在,激光与焊丝作用点位于工件表面上方,且随d1的减小,作用点距工件的距离增大。激光光斑直径小于焊丝,能量全部被焊丝吸收,因此熔滴在重力Fg,蒸发反作用力Fr,表面张力Fs合力作用下长大[13-14],熔断受力示意图见图5a。Fs沿焊丝向上且维持不变;Fg随熔滴体积不断增加,方向垂直向下,Fr时基本无匙孔,金属蒸发作用可忽略。当Fg超过Fs在垂直方向的分力时,熔滴开始过渡,若此时熔滴未与工件接触,熔滴间隔性“液滴”过渡(见图5b),若熔滴与工件接触,部分溶液以“液桥”方式过渡。“液桥”方式过渡的溶液在整个过渡过程中的占比随光丝作用位置高度的降低而增加。当d1在0mm附近时,部分激光作用于熔池,熔池匙孔中蒸发金属或等离子体的反作用力Fv快速增加,即使在小熔滴时,3种力在垂直方向上处于平衡态,熔滴在水平力的作用下产生过渡,过渡过程平稳,过渡方式为“液桥”(见图5c)。当d1>0mm时,熔滴的受力状态与d1<0mm时近似,但是由于焊丝上扬的角度小于送丝角度,激光与焊丝作用点的距离相对减小,熔滴的稳定性增强,因此d1=+3mm时,熔滴仍以主要“液桥”方式过渡,即使在d1=+5mm时,熔滴也未完全转变为“液滴”过渡。

Fig.5 Force state of the droplet

当激光与焊丝的作用点随光丝距离增大时,焊丝的离焦量增加,光斑直径增大,焊丝接收的能量密度降低,并以熔滴的形式传递给熔池[15-17];当激光与焊丝的作用点在工件表面及附近时,激光同时作用于焊丝和熔池,作用点的离焦量小且能量集中,受到熔池的辐射作用强,蒸发反作用力Fr处于高位,焊丝及熔池反应强烈,因此熔深在d1=0mm时最大,并随d1的增大而减小,有利于气泡运动和溢出;离焦量增大导致的光斑直径增加,使熔池的范围扩展,焊缝的熔宽也增大,同时由于熔池能量的降低,气泡运动速率降低,凝固时间缩短,气孔来不及溢出残留在焊缝中。

2.2 双光束激光焊接过程

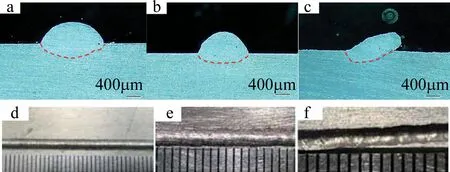

受离焦量变化和焊丝翘曲的影响,双光束激光串行模式下,焊丝受热及熔滴过渡与单光束激光保持了相同的规律,即d2由-3mm增加到+3mm的过程中,焊丝吸收能量的密度和熔滴过渡体积变化趋势为“快速增加-持平-缓慢降低”,熔滴过渡后形成的焊缝表面光滑[18-20];但双光束激光作用区域面积增大,且前置的小功率激光束对焊丝产生预热作用,焊丝熔化时的最高温度和反应强度得到抑制,直接作用于熔池和熔滴携带而来的能量降低,金属蒸气/等离子体反作用力减小,熔滴重力Fg在垂直方向的分量超过了熔滴在重力Fg和蒸发反作用力Fr在垂直方向的分量所需的时间减少,过渡周期缩短。图6是双光束激光串行焊接模式下不同光丝距离的焊缝截面和表面形貌。由图6可知,离焦量为-3mm时焊缝熔深最大,为328.4μm,随着焦点接近焊丝表面,熔深降低,但由于送丝速度恒定,熔滴单位时间内的平均过渡量基本维持不变,导致离焦量为+3mm时,焊缝截面呈现不对称状态,偏移的溶液不能与母材有效熔合,截面残留缝隙。熔池能量的降低减小了气泡的溢出速度,气泡残留的位置向焊缝中心变化,但偏移焊缝的出现减小了溢出距离,气孔反而减小。

Fig.6 Weld cross section and surface topography in different distance between laser beam and wire conducted by double beam laser in serial mode

双光束激光并行焊接模式下,即d3由-3mm增加到+3mm的过程中,焊丝接收的能量密度变化趋势为“缓慢降低-快速增加”,双光束激光并行模式光斑仅有部分能量作用于焊丝上,相对于串行模式,焊丝接收的能量进一步降低,焊丝熔化及过渡平稳,焊缝表面均匀光滑。当焊丝偏向小功率激光束P1时,小能量全部被焊丝吸收,母材熔化不足,焊缝无熔深;随着焊丝偏向双光束中心或者大功率激光束P2时,焊丝吸收大部分能量,小部分能量被母材吸收,形成小熔深焊缝,焊缝熔深仅为226.5μm和207.1μm,但由于熔滴过渡量大,形成偏移焊缝。小熔池缩小了气泡溢出距离,焊缝截面无气孔(见图7)。

Fig.7 Weld cross section and surface topography in different distance between laser beam and wire conducted by double beam laser in parallel mode

综上可知,光丝作用位置不在工件表面时,激光束首先用于焊丝熔化和熔滴过渡,其次用于熔化母材,促进熔池流动。焊丝及熔池从相同输出瓦数、相同光丝距离的激光束获得的能量从小到大依次为单光束、双光束串行和双光束并行,焊缝熔深依次降低。

3 结 论

(1)光丝相交时,光丝作用位置距工件表面高,熔滴生长过程中主要受表面张力和重力影响,熔滴以“液滴”方式过渡,随着光丝距离的增加,熔滴受到的金属蒸气/等离子体的反作用力增大,熔滴过渡距离降低,液滴出现“液桥+液滴”过渡,而在光丝临界状态,熔滴完全以“液桥”方式过渡。光丝相离时,焊丝翘曲角度小,“液滴”过渡方式得到抑制。

(2)单光束激光焊接模式和双光束激光串行焊接模式下,光丝距离变化引起的焊丝能量和熔池能量的变化趋势相同,即当光丝位置由相交变化到相离时,焊丝和熔池吸收的能量及能量密度“快速增加-持平-缓慢降低”,而双光束激光并行焊接模式下,焊丝和熔池吸收的能量及能量密度“缓慢降低-快速增加”。

(3)不同激光光束模式下,相同光丝距离的焊丝能量和熔池能量的由小到大的顺序依次为双光束激光并行模式、双光束激光串行模式和单光束焊接模式,焊缝的熔深依次降低,甚至出现焊缝偏移。