基于单脉冲放电的微细电火花磨削聚晶立方氮化硼的研究

贾云海

(北京市电加工研究所有限公司,北京 100191)

0 引言

近年来,刀具材料的研究取得了长足进步,特别是聚晶立方氮化硼(PcBN)作为刀具材料,实现了HRC58~62硬度的工件的精密硬态车削[1]。聚晶立方氮化硼材料具有高硬度、高耐磨性和热化学稳定性,作为硬度仅次于金刚石的人工合成刀具材料,在硬态车削、铣削黑色金属加工领域得到广泛应用[1]。与传统的硬质合金刀具相比,实现了高效、高速、高质的绿色加工,提升了工件的表面质量,消除了毛刺[2]。

电火花放电磨削(EDG)是一种不同于传统金属切削的加工方法,它利用脉冲电源在两个电极(工具电极和工件电极)之间击穿放电间隙的介质,从而产生脉冲火花放电的电蚀除现象,达到去除材料,以满足一定形状、尺寸和表面质量的要求[3]。连续脉冲放电过程实际上是单脉冲放电的累积过程,单脉冲放电的冲蚀特性是放电加工的基本单元。同时对研究电火花加工的工艺规律和加工表面质量的预测具有重要意义。

关于单脉冲放电加工和放电加工聚晶立方氮化硼材料有许多有价值的文献。Gadalla A. M等[4]利用电火花放电过程的仿真模型来评价脉冲波形的重要性。研究了单脉冲放电火花压力和火花温度的周期性变化。Das S等[5]建立了一个包含较多等离子体特性、移动热源特性、脉冲放电和线切割影响的单脉冲放电的综合数学模型,用于预测单脉冲和脉冲放电在线切割加工中的线电极损耗,验证试验和模型计算与实测数据吻合较好。Ninomiya S等[6]在针状电极的单脉冲电火花加工实验中证实,当电极设置为正极性时,EC-PCD中的EC金刚石区域与钴区域一起被去除,而电极设置为负极性时,只有C-PCD中的钴区域被去除。Govindan P等[7]建立了在磁场辅助下气体中电火花加工的单脉冲放电模型,包括电流、电压、电磁场和脉冲宽度等参数,与实验结果吻合较好。文献[8]建立了微放电的三维热-结构耦合模型。在此基础上,采用间接耦合方法对单脉冲火花放电的温度场和热应力场进行了分析。Rohit-Rajendran等[9]首先利用ANSYS有限元程序计算了工件材料内部的温度分布,然后根据温度分布估算了单脉冲火花产生的体积。将不同输入参数下的理论材料去除率与实验结果进行比较,确定进入AISI H13工具钢工件的能量成分。研究了输入参数(放电电流、电压和脉冲宽度)对工件蚀除半径和深度温度分布的影响。文献[10]对单次放电脉冲产生双脉冲的机理进行了一系列新的分析和实验。讨论了两个脉冲发生器的放电特性,给出了单脉冲等离子体模型放电通道半径的差异。此外,还分析了单脉冲热效应的热影响区域特性。Zhang Min等[11]设计并进行了5个单因素单脉冲放电加工实验,分别使用不同的介质、极性、间隙宽度、工具电极几何形状和浸没深度。实验结果表明,这些加工参数对冲击力有一定的影响,当介质为空气时,冲击力很小,正冲力略大于负冲力;气隙宽度对蚀除坑直径有影响,而浸没深度对蚀除坑直径没有影响。

本文在分析单脉冲放电机理和聚晶立方氮化硼材料腐蚀去除机理的基础上,研究了不同脉冲放电方式和单脉冲放电的特点,得到了单脉冲放电的变化规律和不同极性下单脉冲放电的特性。

1 单脉冲放电试验研究

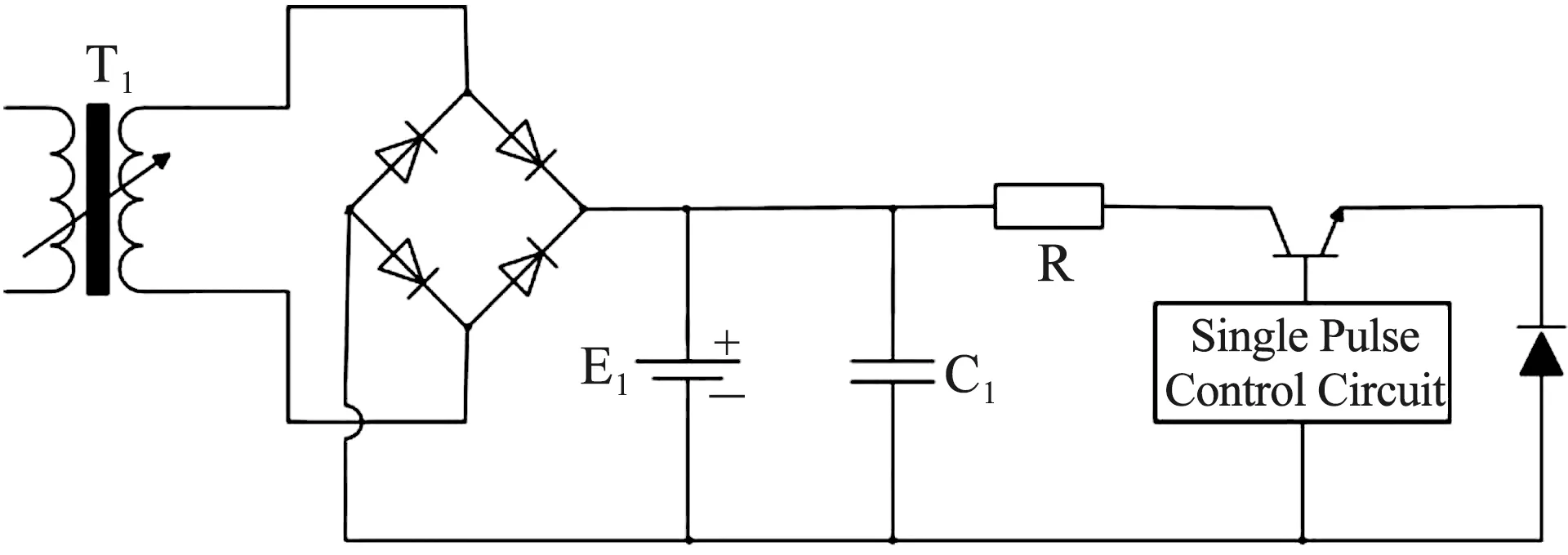

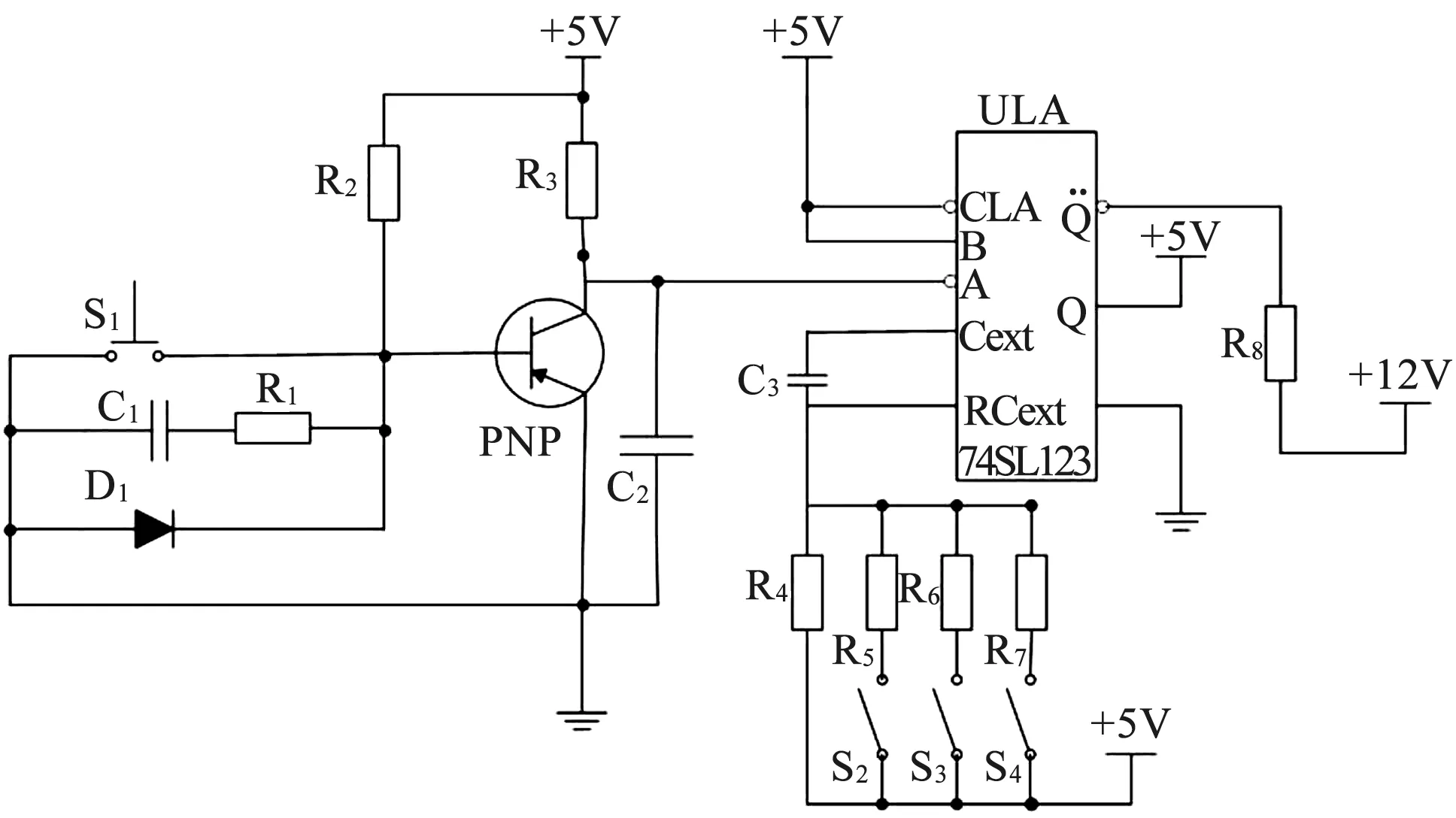

实验设计了普通单脉冲控制电源,如图1所示,其控制电路如图2所示。电极采用直径为0.07 mm的碳化钨电极丝,工件采用GE生产的导电聚晶立方氮化硼 Compact BZN9100 (90% cBN/Ti基,基体平均粒径2 μm),介质为去离子水。实验参数见表1。

图1 单脉冲放电控制电源

图2 单脉冲放电控制回路

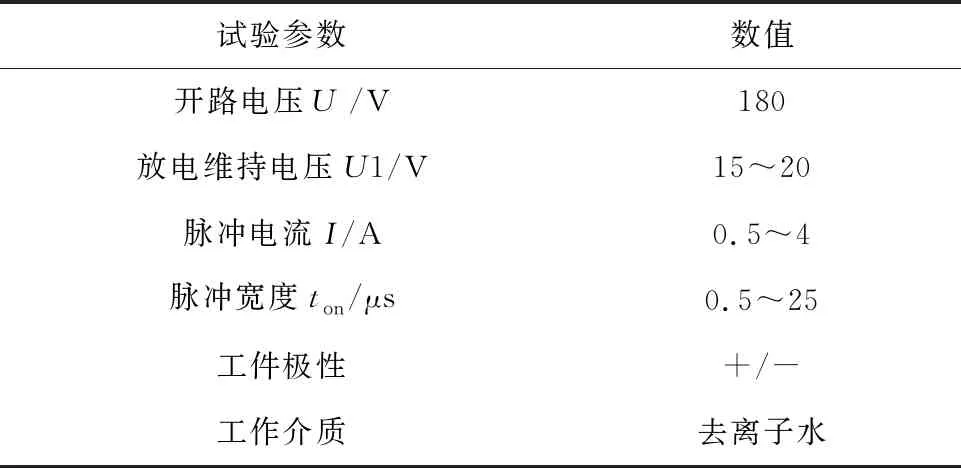

表1 单脉冲放电试验参数

单脉冲控制电路的基本思路:当单脉冲电源通电后,通过按动开关按钮就可以产生一个脉冲。采用正极性加工,即工件接正极,电极接负极。所积聚的总能量与能量的散失有关,而能量的散失又与材料的热导率有关,材料的热导率越大,热量散失越快,相同时间内能量的积聚越小,能量释放产生的爆炸力也就越小。因此,初步推断,材料的热导率对EDG过程中产生的火花爆炸力可能起到一定的衰减作用。

将脉冲放电电压加到工件和工具电极上,极间绝缘介质被导通,形成放电通道。放电通道的电流密度为104~ 107A/cm2,因为放电通道的放电受到电磁力和周围介质流体的压缩,放电通道的电流密度非常小。而放电通道中的电子和离子,在电场的作用下,不断地与工件表面和工具电极发生碰撞,不断地将动能转化为热能。因此,沿电极间隙的放电通道会形成瞬时高热源,迅速加热工件和工具电极表面,电极温度急剧上升,达到材料的熔点甚至沸点。由于放电的热量非常迅速,材料的熔化和气体具有爆炸的特性,熔化的材料在爆炸力的影响下离开电极表面。脉冲放电结束时,放电通道周围的气泡继续膨胀,气泡中的压力降低,使气体在高压下溶解在熔融金属中,使部分熔融金属被抛出,最终在电极表面形成放电坑。因此,单脉冲放电材料的冲蚀去除过程实际上是一个热冲蚀过程。单脉冲放电材料的烧蚀除体积外,与单脉冲能量、加工极性过程以及电极材料的热物理性能密切相关。

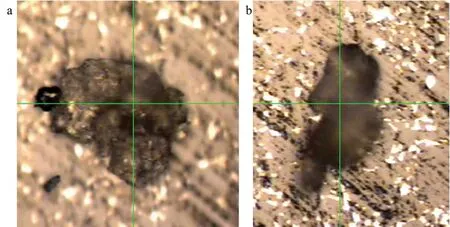

单脉冲放电加工聚晶立方氮化硼材料得到的腐蚀坑形状非常不规则,如图3所示,有明显的块状脱落形成的坑,面积较大,腐蚀坑深度相对较小。这种蚀除状态与连续脉冲放电加工略有不同。

图3 PcBN工件单脉冲电火花放电磨削蚀除坑

2 试验结果分析

聚晶立方氮化硼材料本身的特性是其放电加工过程中产生不规则形状蚀除凹坑的主要原因。聚晶立方氮化硼材料不同于其他导电材料,它是在高温高压下由单晶立方氮化硼和金属键合催化作用下合成的材料,熔点高,脆性大,具备较高的导热系数。聚晶立方氮化硼材料是由金属粘结剂和立方氮化硼单晶合成的,在各单晶晶粒交错生长之间,形成一个个导电网格,它们主要是由粘合剂中的金属及一些氮化物组成的,所以聚晶立方氮化硼并非处处导电,在电火花放电磨削过程中,首先在这个导电网格上放电,放电产生的热量使这个网格上的金属熔化或汽化,因此,处在这个导电网格区域中的立方氮化硼单晶在放电产生的热量作用下熔化或氧化,根据放电通道的移动理论,放电通道在时间上具有离散性,通道形成后,与通道接触面积上的粘结剂金属被焦耳—楞次热瞬时加热到相当高的温度而产生汽化性爆炸,在电极材料上形成一个腐蚀痕迹,此后,通道移动到上次爆炸后形成的小坑边缘另一处的导电点处,将其加热爆炸,又留下一个腐蚀痕迹,如此下去直至放电结束,由于聚晶立方氮化硼材料在高温高压烧结的分布不均匀性,当采用电火花单脉冲放电磨削加工时,形成了如图3所示的高度不规则的放电坑。

2.1 单脉冲宽度分析

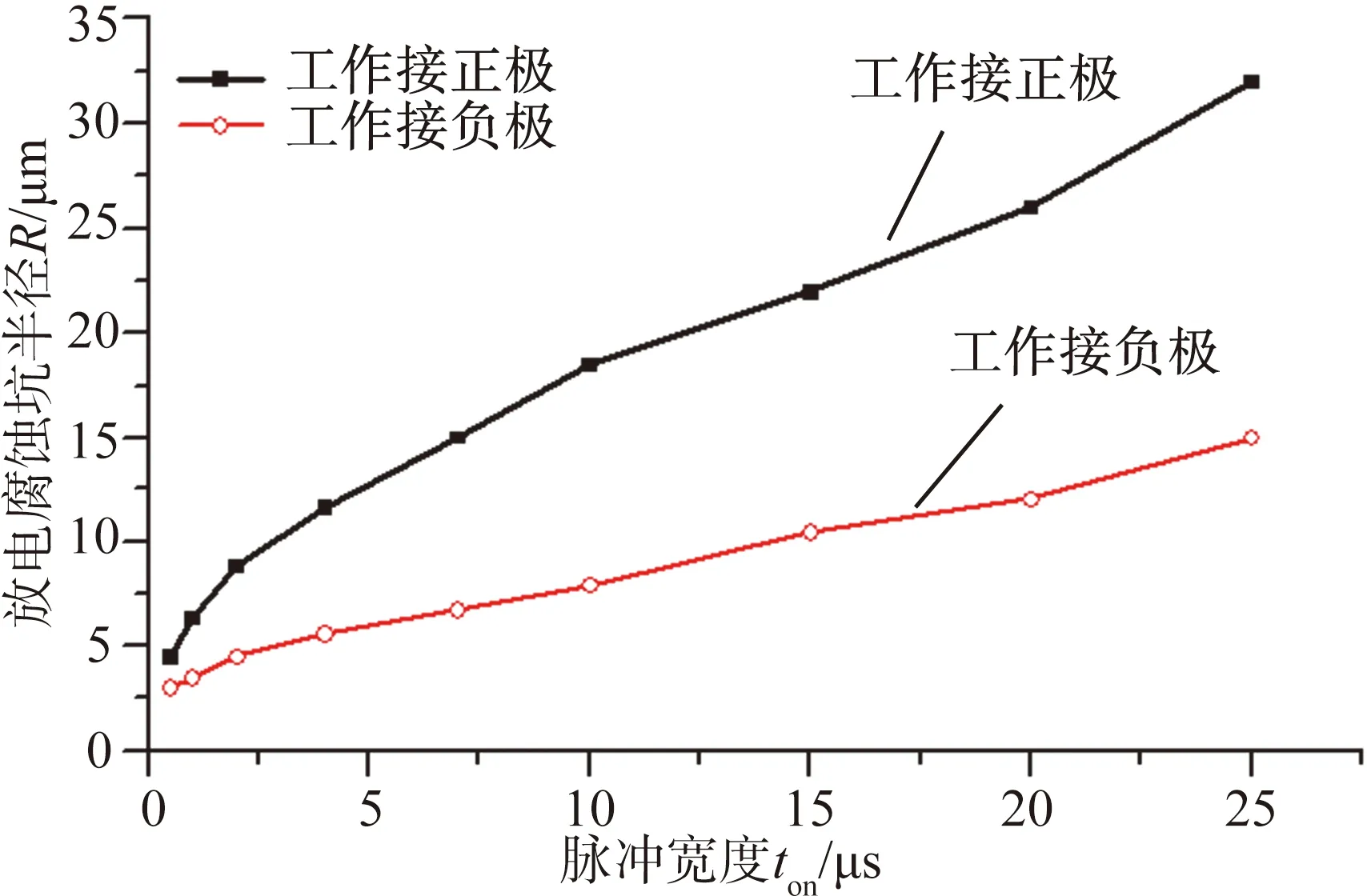

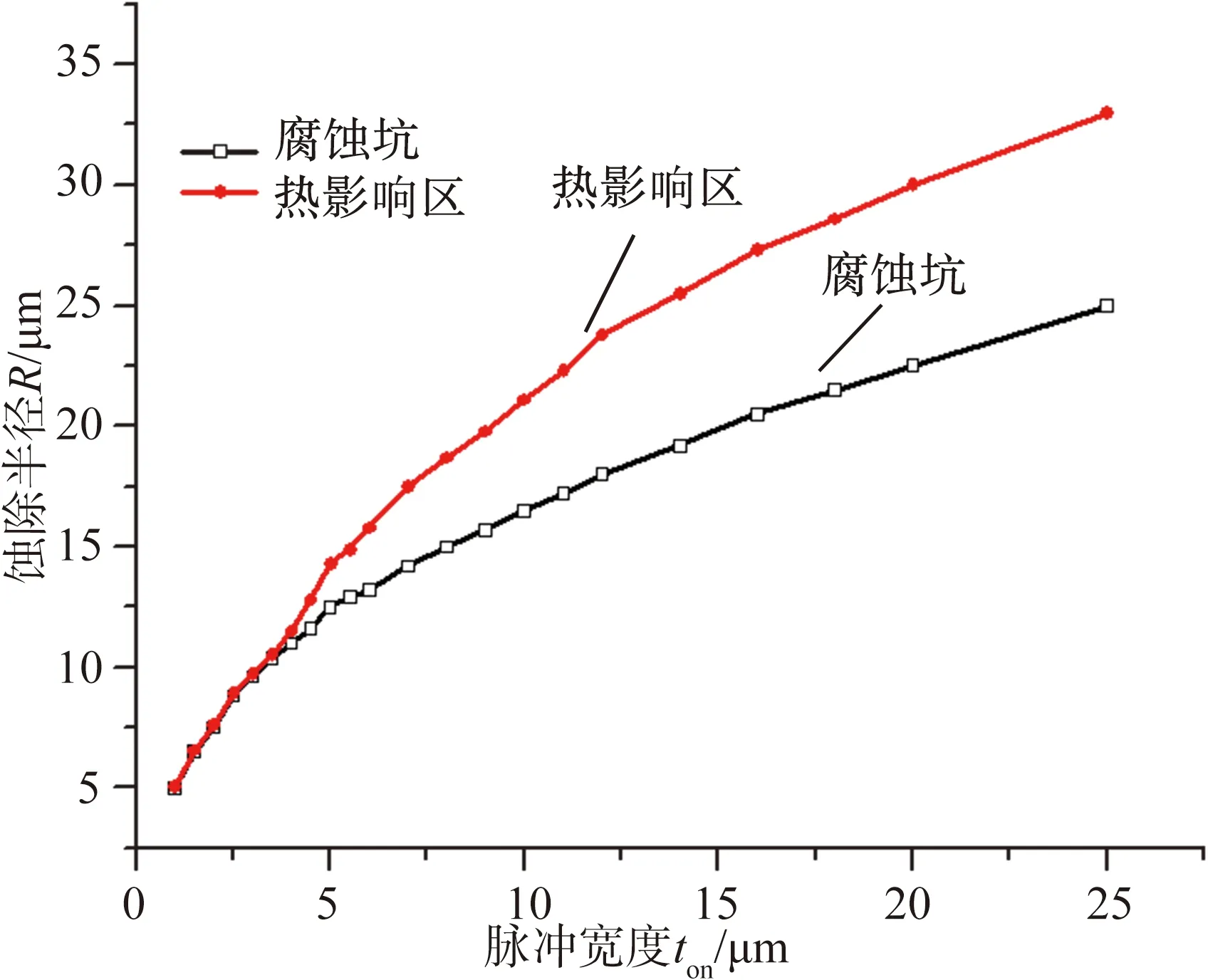

从图4、图5可以看出,无论工件电极连接到正极还是负极,放电腐蚀坑的半径和深度都随着脉冲持续时间的延长而增大。同时,放电而产生的热影响区域的半径也随着脉冲持续时间的延长而增大,但热影响区的半径变化更明显一些。

图4 脉冲宽度与蚀除坑半径的关系曲线

图5 脉冲宽度与放电热影响区半径的关系曲线

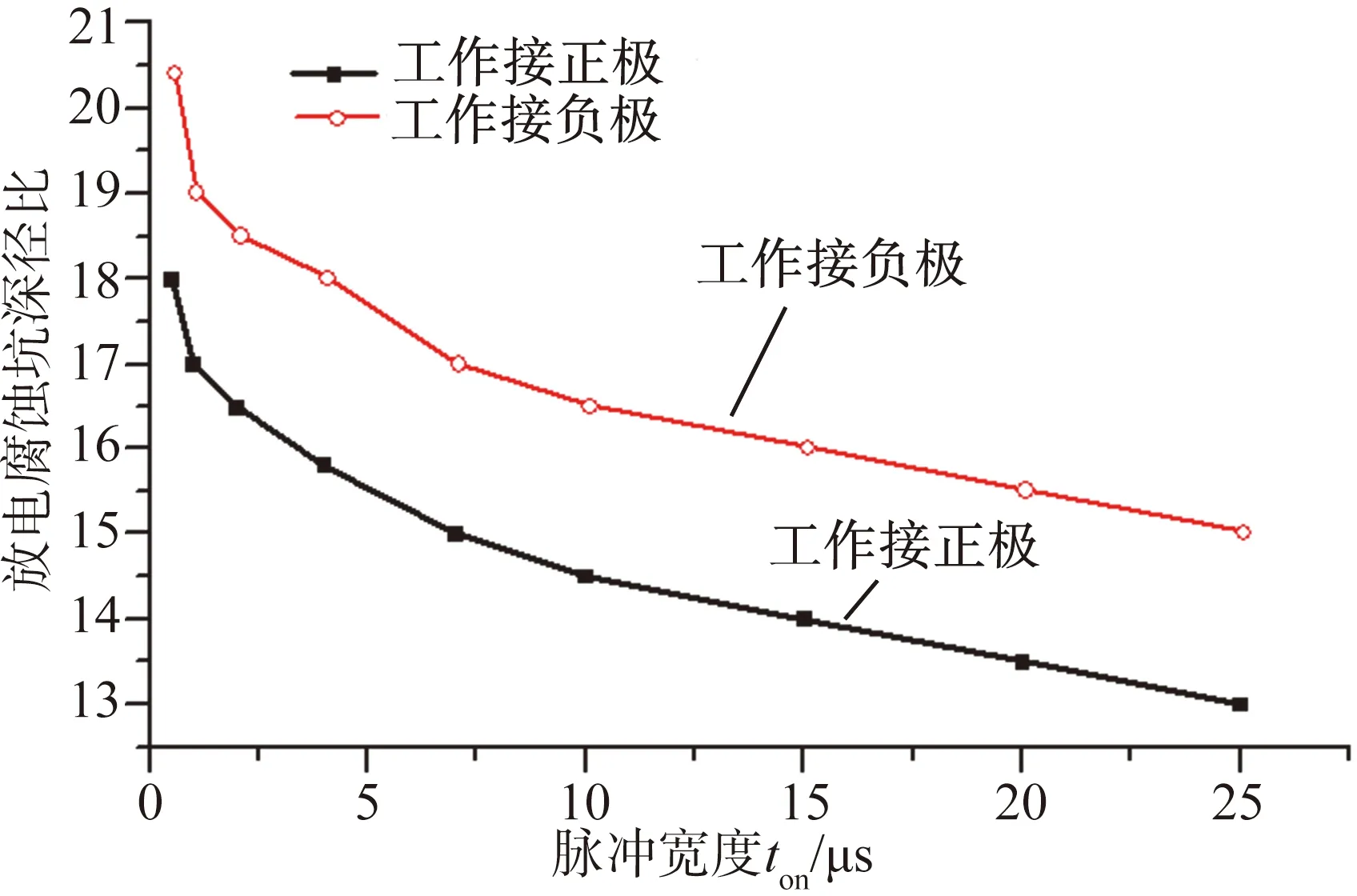

图5是工件接不同极性下的放电腐蚀坑深径比的关系曲线图。从图中可以看出,无论工件电极是接正极还是负极,随着脉冲持续时间的增加,放电腐蚀坑的半径与腐蚀坑深度的比率呈下降趋势,但在相同放电参数下,工件电极接负极而得到的放电腐蚀坑的深径比要大于工件电极接正极时的情况,而径深比越大,表明放电腐蚀凹坑越平坦;无论工件电极接在正极还是负极,采用小脉冲宽度的电火花放电磨削都可以获得较好的表面粗糙度。在相同的单脉冲电火花放电参数下,工件电极连接负极而得到的工件表面粗糙度优于电极接正极加工的工件表面粗糙度。

图6 脉冲宽度与蚀除坑深径比的关系曲线

随着脉冲宽度的增加,深径比减小。造成这种现象的原因可能是:(1)随着脉冲持续时间的延长,放电通道半径增大,通道中的等离子体密度降低,边缘的能量密度已难以有效蚀除工件材料,而通道中心的等离子体能量密度虽有减少,但能量密度还是比较高的,依然能去除工件材料,所以放电通道中心沿深度方向的材料蚀除量大于放电通道边缘的材料蚀除量,导致深径比下降。(2)随着脉冲持续时间的增加,与电极表面直接接触的对流和传导的热量更多地传递到表面的绝缘介质上,并且沿深度方向,几乎没有与绝缘介质的热交换,导致深度方向的有效能高于径向方向的有效能,使得深度方向的工件材料蚀除率大于径向方向的材料蚀除率,从而降低了深径比。

单脉冲放电坑半径R与放电持续时间ton的回归模型可记为式(1)。式(1)中,Q为放电能,m,n,K为经验常数。对于不同的电极材料,m、n、K可由实验系数l、m、n按式(2)计算。

R(t)=KQmtonn

(1)

(2)

为简化回归计算过程,取上述方程两边的自然对数。这样,将回归模型的非线性关系转化为线性关系。利用MINTIA统计软件进行回归分析,可得到微尺度条件下放电坑半径的经验公式:

R(t)=5.9428.ton0.45(μm)

(3)

2.2 单脉冲放电脉冲宽度与脉冲电流的影响

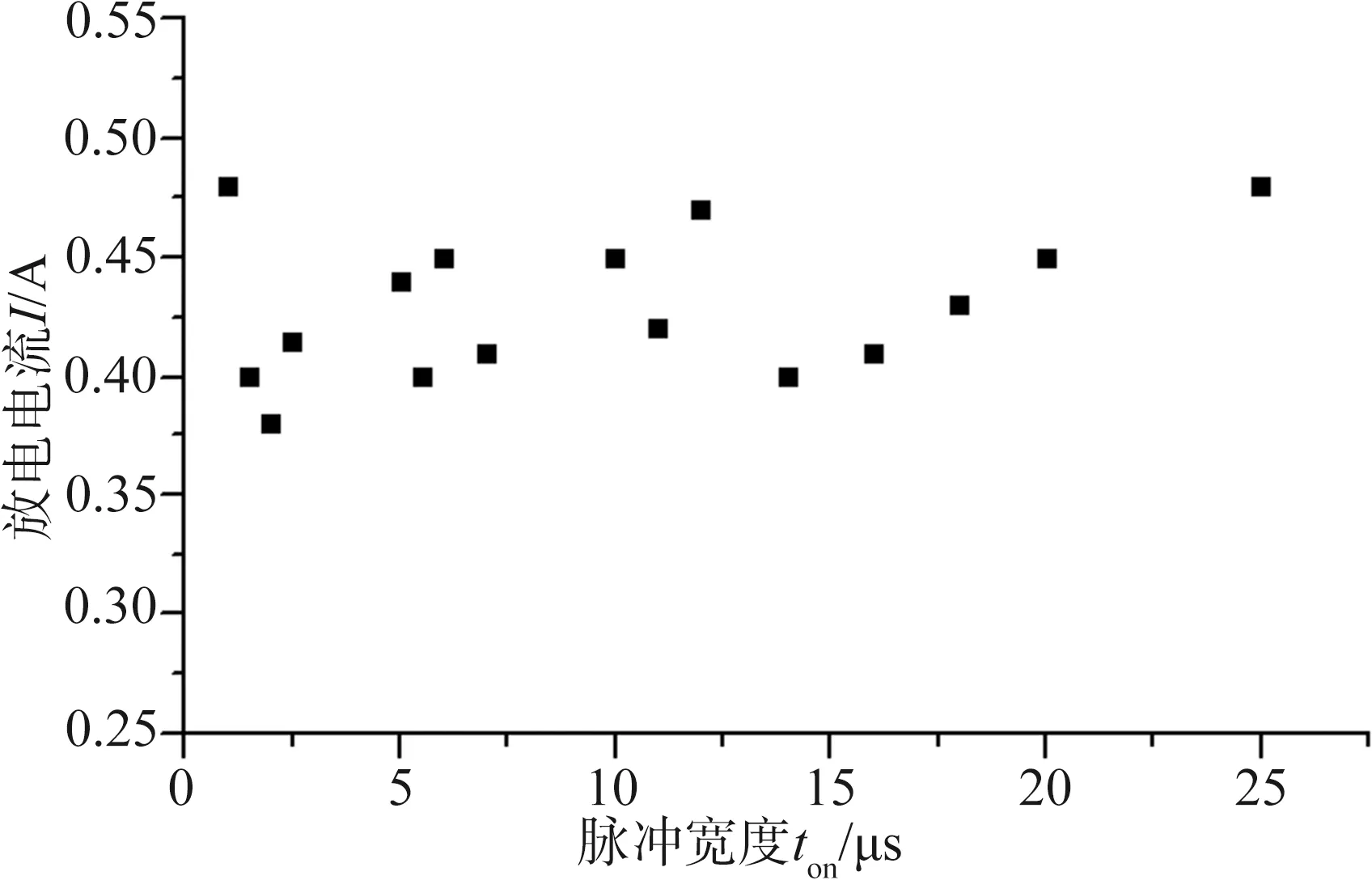

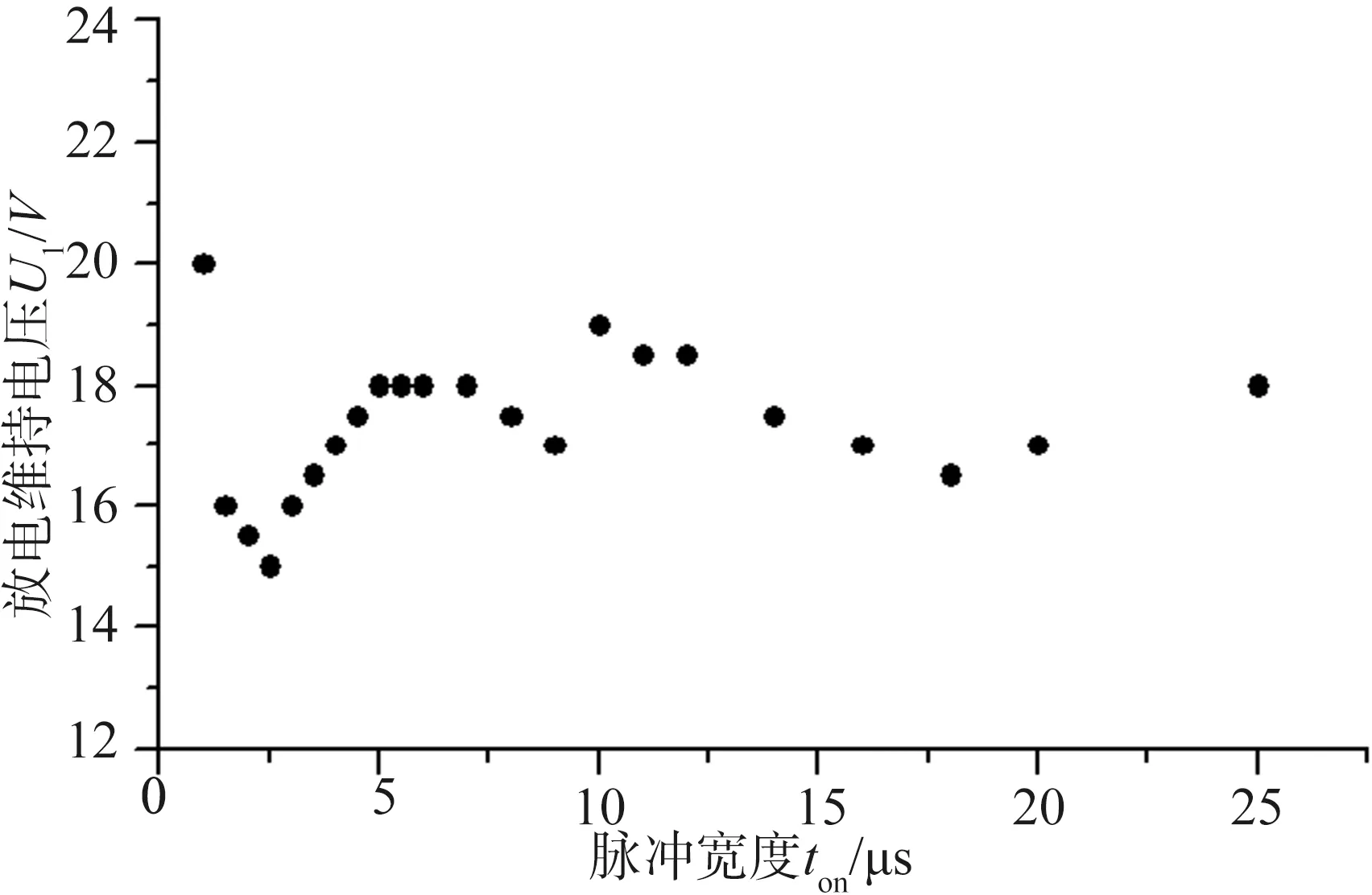

放电电流和放电维持电压随放电持续时间的变化趋势如图7、8所示。这里放电维持电压是正常火花放电过程中的间隙电压的平均值,放电电流是通过限流电阻的电流平均值。从图中可以看出,放电电流在0.35~0.45A范围内波动,而维持电压在15~20V范围内波动,二者都不受放电持续时间和开路

图7 脉冲宽度与放电电流的关系

图8 脉冲宽度与放电维持电压的关系

电压的影响。电火花放电首先需要有足够高的开路电压和足够小的放电间隙来保证有足够髙的电场强度使介质击穿,当介质击穿形成放电等离子体通道后,电路由开路变为导通状态,极间电阻由无限大变为有限值。同时,间隙电压由开路电压迅速降为放电维持电压,放电电流从0迅速增大并稳定在某一范围,放电电流值取决于电路的限流电阻和放电通道的电阻值。在微尺度条件下的电火花放电过程中,等离子体通道内部的带电粒子运动非常不规律,从而引起放电通道的电阻值不断波动。这样,当限流电阻一定且放电等离子体通道的电阻在小范围内波动时,放电电流与放电维持电压也在小范围内波动,与放电持续时间和开路电压无关。

3 总结

通过以上分析,可以得出以下结论:

(1)无论工件接正极还是负极,随着放电脉冲宽度的增加,放电腐蚀坑的深径比在13~20范围内发生变化,且基本呈现减小趋势。

(2)在脉冲持续时间较短的情况下,相同的放电参数,工件电极接正极,单脉冲放电蚀除凹坑的深径比要小于工件电极接负极时。

(3)随着脉冲宽度的延长,放电腐蚀热影响区半径迅速增大,然后趋于平缓。

致 谢:本课题的研究获得北京市自然科学基金(No.3162013)和北京市科学技术研究院青年学者计划(No. YS201905)的资助。