珩磨机精珩涨刀撞零环风险的分析与改进

张 辉,王 亮,朱亚辉,丁言方

(上汽通用汽车有限公司武汉分公司,湖北武汉 430200)

0 引言

据统计,自2020年初到2021年初,由于珩磨机精珩涨刀机构不明原因的故障,上汽通用汽车武汉分公司发动机车间每个季度都出现珩磨条撞机设备标准环的事故,小则损坏珩磨条,大则造成珩磨杆涨刀机构卡死损坏。由于珩磨杆、涨刀机构备件费用较高、订货周期较长,更换珩磨杆和涨刀机构及验证需要10 h,给发动机车间维修和生产部门造成了极大的工作压力。在备件成本消耗方面也是大问题,珩磨条的更换成本为每根1000元,珩磨杆和涨刀杆的备件成本为200 000元。

由于珩磨机加工工艺过程复杂、加工繁琐,出现精珩涨刀撞零环的风险时,应该从涨刀机构能量供给部分和精珩收刀控制逻辑两方面分析,才能采取有效的合理措施。本文提出珩磨机液压系统维护和更改逻辑判断程序的方法,通过对珩磨机液压系统的点检、维护,定期对涨刀油管进行放气检查;更改主环下部位置(Master Ring Lower Position)以便作为判断收刀返回的等待安全位置,来解决精珩涨刀撞零环的风险及故障。

1 策略分析及论证

珩磨机在珩磨工件工艺孔时,珩磨条撞击产生的主要问题为:多根精珩砂条下部崩碎、单根精珩砂条下部损坏、珩磨竖状网纹、精珩漏加工、缸孔顶面倒角磕碰等。针对该类型问题,从“人、机、料、法、环”5个方面进行分析,结果见表1。

表1 SGE3缸体珩磨机珩磨头撞机要因分析

如图1、图2所示,在排查操作人员操作过程中面板操作步骤和设备参数设定时,珩磨机的操作和参数设定均没有问题。

图1 珩磨机操作面板信息

图2 珩磨机参数设定

检查设备内部结构,发现冷却液杂质含量测试达标;液压管路、内部液压涨刀顶杆未出现卡滞或其他异常情况;珩磨条弹簧收缩力正常未发现卡滞情况[1]。

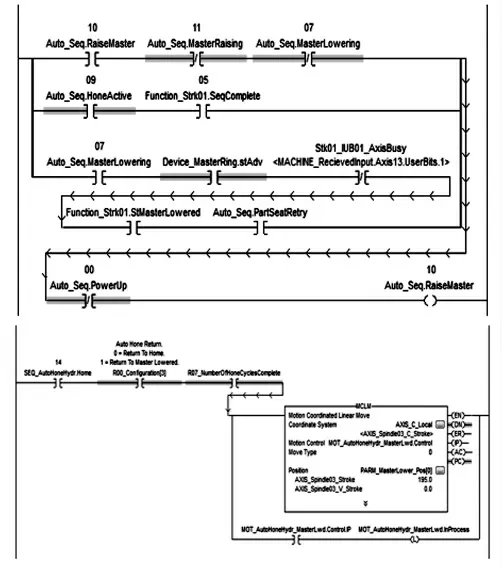

检查涨刀机构能量供给部分,发现放出的液压油中存在气泡,可能会导致液压涨刀杆在回退时未能正常按理想状态完全缩回[2]。再观察珩磨机实际运行中,珩磨条返回零环前的动作时,发现系统程序对珩磨条已完全收回的判断逻辑互锁程序存在漏洞,即刀具在珩磨完成后只给定涨刀机构缩刀压力后冲程轴就返回零环,并没有检测到刀具完全收回这个信息[1-3],珩磨头运行逻辑控制程序如图3所示。

图3 珩磨机运行逻辑程序

2 防错策略

防错策略是从珩磨机珩磨头运行的液压系统和电气涨刀程序上进行改进。

2.1 液压系统

对涨刀液压系统的气泡定期排放,减小液压系统对缩刀的影响,加强对珩磨机液压系统的点检、维护;定期对涨刀油管进行放气检查。

2.2 增加涨刀完全缩回的逻辑判断程序,完善缩刀程序

(1)修改收刀时序,使珩磨完成后提前收刀,将收刀时序由原来的冲程轴在330的位置更改到350,使涨刀机构较以前提前20 mm开始收刀,给涨刀机构在冲程返回零环前完全缩回增加反应时间,提前收刀逻辑程序如图4所示。

图4 珩磨头提前收刀逻辑程序

(2)冲程返回零环前增加涨刀缩回判断,由于精珩刀具是液压涨刀机构,不像机械涨刀有对应的伺服电机编码器可以实时记录当前位置,查找设备电气图纸及程序,将连接在液压顶杆上的判断刀具磨损的模拟量传感器作为参考值判断液压顶杆的返回状态,编写模拟量数据反馈逻辑给精珩冲程轴返回零环作为互锁逻辑,涨刀已返回逻辑判断程序如图5所示。

图5 涨刀已返回逻辑程序

(3)将多次搜集的涨刀机构伸出和完全缩回的传感器数值进行统计、取平均值,在统计取得的涨刀机构完全缩回的传感器数值基础上增加足够的公差范围作为判断涨刀杆已经完全缩回的条件,并增加逻辑判断程序,更改Master Ring Lower Position位置作为判断收刀返回的等待安全位置。收刀返回等待位置的逻辑判断程序如图6所示。

图6 收刀返回的等待位置确认逻辑程序

增加判断逻辑互锁程序后,精珩刀具在珩磨任务完成后,提前判断收刀返回的等待安全位置值,确认刀具完全返回后,在该位置值范围内时,液压系统提供缩刀压力后冲程轴返回零环,并反馈信号已完全返回零环,涨刀机构任务顺利完成,循环结束。通过液压供给系统的调整和程序优化,珩磨任务过程不仅避免了珩磨头撞机事故,还提高了加工中心刀具管理系统的安全性与可靠性[3]。

目前,该防错策略已传递至Nagel中国和美国公司,得到供应商的肯定与支持,并计划在后续所有产出的类似机型的绗磨机中增加此项功能。

3 结语

本文列举了珩磨机精珩涨刀机构撞机问题类型,分析风险过程,提出最终解决方案。在不添加硬件的情况下,通过改进点检方式、优化逻辑控制程序避免高风险问题的发生,有效避免了因液压涨刀机构未能完全缩回导致的撞机事件。全年节省设备、刀具备件费用约100万元,大大减少珩磨机长停工时间,保证生产按计划进行。