提高回收罐工作效率及环保要求的改进方法

王振东,杨 灿

(川庆钻探工程有限公司重庆运输总公司,重庆 404100)

0 引言

随着国家对环境保护的重视力度加大,释放了强列的关注环境保护、资源循环利用、节能减排等相关领域的信号。在这个大背景下,川庆钻探工程有限公司提出了改变试井作业中产生工作液的回收处置方式,原工艺流程是通过回注的方式处置工作液,伴随工作液喷出的天然气直接点火燃烧。经过调查研究,设计利用天然气燃烧产生的热量蒸发工作液中的水分,实现固液分离和残渣(即压裂砂)回收处置的目的。

1 工作液处置工艺设计

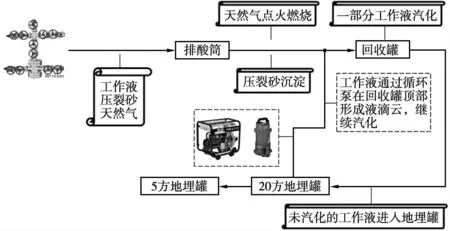

试井过程中产生的工作液和天然气等通过排酸筒排出到回收罐中,在排酸筒口开始放喷后点燃天然气,工作液首先在回收罐中进行沉淀,通过管道流入地埋罐,由地埋罐中的循环泵将工作液输送至回收罐的循环管道中,工作液在压力的作用下通过喷淋口喷出形成液滴团,在回收罐底部火焰的高温条件下汽化,同时未汽化的工作液回到回收罐底部集液池,再通过连接地埋罐的管道回到地埋罐中进行下一次循环。

该套设备由回收罐、20方地埋罐(即容积为20 m3的地埋罐)、5方地埋罐(即容积为5 m3的地埋罐)、柴油发电机、循环泵、连接管线组成(图1)。

图1 工作液处理流程

2 现场效果评估

在第一套实验性工作液一体化处置系统生产完成后,2019年3月1日,在苏6-8-13井进行了现场试验和效果评估。回收罐工作4 h,原有工作液12.5 m3,期间排酸筒排出工作液约14 m3,试验结束后回收罐及地埋罐内仍有剩余工作液约18 m3,即工作效率仅为2.1 m3/h,远未达到设计目标。

现场试验还暴露出以下3个问题:①排酸筒在放喷排液过程中冲击力较大,在气流的带动下返出的液体容易从燃烧罐内喷洒至外部,易发生环境纠纷;②排液过程中,井内压裂砂会随工作液返出至回收罐内,目前使用的回收罐内沟槽较多,清理较为困难;③回收罐系统配备的循环泵功率小,在回收罐的循环管道中未形成足够的工作压力,导致喷淋口处水压不足,工作液呈水柱流出而不是液滴状喷出。

3 影响回收罐工作效率的因素

回收罐工作效率的高低主要是看工作液的蒸发效率,物理学上影响蒸发效率的主要因素有3个,即液体温度的高低、液体与气体间接触的表面积大小以及液面上气体流动的速度。

3.1 温度因素的影响

温度越高,蒸发越快。科学研究证明,无论在什么温度下,液体中总有一些速度很大的分子飞出液面而成为汽分子,因此液体在任何温度下都能蒸发。如果液体的温度升高,分子的平均动能增大,从液面飞出去的分子数量就会增多,所以液体的温度越高蒸发的就越快。

该套设备的热源主要是排酸筒放喷出的天然气燃烧形成,自然环境温度的影响可忽略不计,而天然气燃烧的热值是一定的,只与放喷出天然气量的多少有关。天然气的排放量根据井位不同有区别且无法控制。

因此,通过升高温度来大幅提高液体的蒸发效率的可能性不高,而尽量减少回收罐外壁的热流失可能会有积极作用。

3.2 液气接触面因素的影响

如果液体表面面积增大,处于液体表面附近的分子数目增加,在相同的时间里从液面飞出的分子数就增多,所以液面面积增大,蒸发就会加快。

液体接触面应从两方面加以区分:一是工作液与空气的接触面大小,这方面的影响因素主要是工作液是以液柱状还是液滴状喷出,相对于液滴状和雾状,液柱状与空气的接触面是指数倍小于雾状液滴;二是工作液滴与加热源的接触面大小,接触面越大蒸发越快,接触面越小蒸发越慢。

因此增大回收罐内循环管道的压力,迫使工作液呈液滴或液雾状态喷出,充分与回收罐内及上部的空气混合,可以显著增大水分子与空气的接触面。另外在排酸筒形成的火焰上方铺设一块活动的加热钢板,可以扩大与加热源的接触面,同时还能削弱工作液直射排酸筒对火焰燃烧的影响。

3.3 液面上气体流动因素的影响

当飞入空气里的水蒸气分子和空气分子或其他水蒸气分子发生碰撞时,有可能被碰回到液体中来。如果液面周围的空气流动快、通风好,水蒸气分子重新返回液体的机会越小蒸发就越快。另外,空气湿度越大蒸发越慢,空气湿度越小蒸发越快。

气体流动与风力大小和空气湿度大小密切相关,自然环境的实时风力和空气湿度无法控制,考虑到内蒙古地区户外无风的情况较少、环境的空气湿度小,因此在这方面无法人工干预,也不需要通过人工干预来提升蒸发效率。

4 改进方法

4.1 直接因素方面的改进方法

(1)降低回收罐热流失。在回收罐两侧及尾部罐壁设置与回收罐等高的夹壁层,利用回收罐的循环系统往夹壁内注入工作液。这样做的益处有3个:①减少回收罐整体的热流失,提高蒸发效率;②起到隔热层的作用,预防工作人员不小心触碰外壁导致烫烧伤;③保护两侧及尾部罐壁不因长时间高温烘烤导致罐体变形或破损,工作液泄漏产生环保风险,另外还能延长回收罐使用寿命。

(2)提高系统内配备的循环泵有效扬程,增大循环系统内液体压力。原工作液一体化处置系统设计配备的循环泵为电驱动,功率9 kW,扬程10 m。经现场测量,泵口经活动软管连接至回收罐注水口长度约15 m,再加上回收罐内循环管道长约20 m,导致循环泵工作时回收罐内循环管道内液体压力不足,在喷淋口不能形成较好的液滴状喷淋。将其额定扬程提高至40 m以上,每小时流量10~100 m3。

(3)优化喷淋口的设计,形成液滴团。原系统在回收罐内的循环管道上依次设置单孔喷淋口,间距0.8 m,每个喷淋口直径为1 cm。通过优化设计,将其改为环形喷淋口,中间主喷淋口直径为0.5 cm,周围环绕分布8个辅助喷淋口,直径为0.3 cm,间距设置不变。

(4)增加辅助活动加热钢板,扩大液滴与加热源的接触面。原设计是工作液从回收罐循环管道中直接喷淋到排酸筒口天然气燃烧形成的火焰上方,直接与火焰接触后吸热蒸发,热利用效率较低。改为在火焰上方增设火焰挡板,由一块固定钢板与一块活动钢板组成,拉开后长度约8 m,将火焰与工作液滴阻隔,火焰直接加热挡板,增大了与加热源的接触面,提高了热利用效率。

4.2 其他方面的改进方法

(1)增加防渗漏底座。主要是考虑到回收罐长期处于酸性液体和高温高热的工作环境,容易导致罐体底部和焊缝破损造成工作液泄漏、发生环保事件,在回收罐底部增加一个防渗漏的船型底座,可以有效降低泄漏风险。

(2)优化回收罐底部设计,方便沉积的残渣清理。原设计回收罐底部沟槽较多,排酸筒排液过程中带出的压裂砂等残渣易沉积在沟槽内,完井后清理极为困难。将回收罐底部设计成平面,同时调整回收罐出液口高低,方便清理完井后残渣的清理和处置。

5 改进后的情况对比

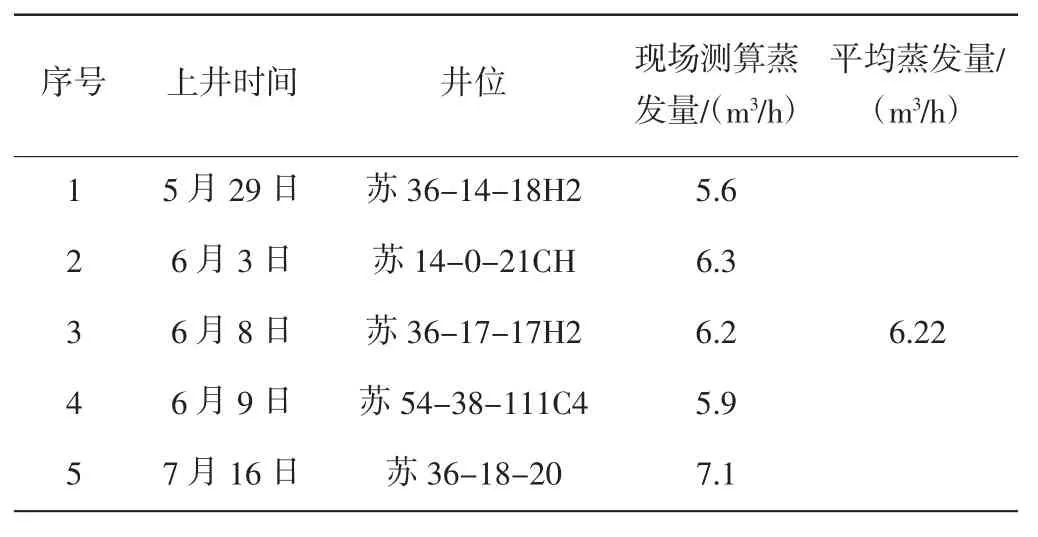

2019年,按照以上方案对工作液一体化处置系统进行改进,经过现场5井次的试验,新系统的蒸发效率平均达到了6.22 m3/h,日均可处理工作液149.3 m3(24 h不间断作业的理想条件下),完井后平均每组回收罐内分离产生压裂砂残渣4.3 m3,达到了设计指标(表1)。

表1 改进后现场试验数据统计

另外,作业完成后残渣的清理也较为方便,增加的防渗漏底座还能防止喷溅出的工作液污染环境。