基于FTA的电磁锁故障分析

柳明明,冯 军,郭朝帽,王学良,文 巍,王丽红

(1.兰州空间技术物理研究所(真空技术与物理重点实验室),甘肃兰州 730000;2.四川华都核设备有限公司,四川都江堰 611830)

0 引言

控制棒驱动机构是核能应用系统的关键设备,是控制棒组件的驱动机构,主要功能是:按照指令带动控制棒组件从堆芯抽出或快速插入堆芯,保证事故状态下或反应堆末期的安全停堆。电磁锁是控制棒驱动机构的关键部件,控制棒驱动机构抽出堆芯后锁紧控制棒组件、解锁控制棒组件并快速插入堆芯是通过电磁锁的锁紧和解锁动作来实现的。

电磁锁采用拍合式结构设计,吸力大、锁紧力强,在有冲击和振动使用工况时不会发生意外脱锁现象。当驱动机构齿条运动到锁紧位置时,电磁锁加电,由线圈组件提供电磁力,驱动动铁芯组件和楔形环带动钢珠运动,钢珠被推进驱动机构齿条头部的凹槽处,此时动铁芯组件、滚珠、楔形环、动铁芯组件、齿条组成的组件利用楔形环的推力推动钢珠阻止齿条向解锁方向运动。驱动机构归位时,电磁锁断电,此时线圈组件不再提供电磁力,动铁芯组件在解锁弹簧的弹簧力推动下复位,同时钢珠释放,在动铁芯组件、楔形环和弹簧力及小弹簧和复位环推动力下,将钢珠推回原位,此时齿条解锁。

在控制棒驱动机构例行试验中发现为电磁锁通电和断电,控制棒驱动机构不能锁紧控制棒组件和解锁控制棒组件,初步认为控制棒驱动机构的锁紧和解锁功能失效。为进行故障定位,采用FTA(FaultTree Analysis,故障树分析[1])方法进行故障分析和定位,并采取解决措施进行故障排除。

1 故障现象

1.1 驱动机构不能解锁控制棒组件

控制棒驱动机构带动控制棒组件运转至目标位置并锁紧控制棒组件保持一定时间后,驱动机构的电磁锁断电,而驱动机构及控制棒组件均保持在当前位置,判断认为驱动机构解锁控制棒组件功能失效。

1.2 驱动机构不能锁紧控制棒组件

控制棒驱动机构按照指令将控制棒组件带动至目标位置,驱动机构的电磁锁通电,驱动机构其他部组件断电,此时驱动机构带动控制棒组件快速运行至初始位置,判断认为驱动机构锁紧控制棒组件功能失效。

2 故障树分析技术

FTA技术是一种公认的对复杂系统进行可靠性、安全性分析及预测的方法,在1961年由美国贝尔实验室H.A.W atson等人提出。它采用逆向逻辑的方法,将系统的故障现象(顶事件)与最基本的故障原因(底事件)[2]之间的内在关系表示成树形的网络图,各层事件之间通过“与”“或”“非”“异或”等逻辑关系相关联。作为故障检测与分析的重要方法,FTA能够准确有效定位故障。

3 FTA在电磁锁故障分析中的应用

3.1 控制棒驱动机构系统组成

控制棒驱动机构系统由控制器、控制软件、驱动线缆和控制棒驱动机构组成。通过控制软件发送指令、控制器响应指令并驱动控制机构动作,驱动机构系统组成如图1所示。

图1 驱动机构系统组成

3.2 FTA分析

故障树如图2所示,与控制棒驱动机构解锁和锁紧功能相关的主要有电磁锁本身、控制棒驱动机构、控制器和控制软件,因此造成电磁锁故障的原因主要有4种可能:

图2 故障树分析

(1)电磁锁故障,即事件M1。

(2)控制棒驱动机构故障,即事件M2。

(3)控制器故障,即事件M3。

(4)控制软件故障,即事件M4。

上述故障中,通过故障树详细分析故障情况如下:

事件M1(电磁锁故障)包括:电磁锁内部钢珠故障(事件X1),电磁锁导向筒故障(事件X2)。

事件M2(控制棒驱动机构故障)包括:控制棒驱动机构其余零部位故障(X3),控制棒驱动机构齿条头部故障(X4)。

事件M3(控制器故障)包括:驱动线缆故障(X5),驱=动模块故障(X6)。

事件M4(控制软件故障)包括:控制软件故障(X7)。

4 故障排除试验

4.1 试验1

按照图2所示接线关系,用控制器上原有电磁锁驱动模块控制两台新研制电磁锁,试验发现两台新研制的电磁锁可正常解锁和锁紧。通过试验1排除了控制器电磁锁驱动模块故障,即事件X6导致驱动机构解锁和锁紧故障。

4.2 试验2

按照图2所示接线关系,在控制器上更换驱动电缆进行试验,试验发现电磁锁仍无法锁紧和解锁。通过试验1、试验2排除了驱动线缆故障,即事件X5导致的电磁锁故障。

通过试验1、试验2同时排除了控制软件故障,即事件X7导致驱动机构解锁和锁紧故障。

4.3 试验3

在控制棒驱动机构输出轴上安装光电编码器,使驱动机构运行至目标位置,驱动机构角度与光电编码器运行角度一致,此时电磁锁加电,发现电磁锁加电仍故障。通过试验3排除了控制棒驱动机构故障,即事件X3导致驱动机构解锁和锁紧故障。

4.4 试验4

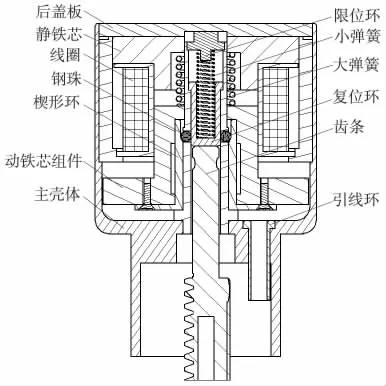

电磁锁结构如图3所示,电磁锁在通电锁紧时,是将驱动机构齿条头部利用钢珠锁紧,更换新电磁锁与齿条试验,可正常锁紧和解锁。通过试验4排除了控制棒驱动机构齿条头部故障,即事件X4导致驱动机构解锁和锁紧故障。

图3 电磁锁结构图

4.5 试验5

拆卸电磁锁内部钢珠,用放大镜观察后发现,钢珠表面无变形。为排除事件X1,更换电磁锁内部钢珠后进行试验,发现驱动机构解锁和锁紧故障未排除。通过试验5可排除事件X1导致驱动机构解锁和锁紧故障。

4.6 试验6

电磁锁导向筒与电磁锁主壳体之间用螺纹连接紧固,而电磁锁主壳体和导向筒与齿条同轴度要求很高。用圆跳动对主壳体和导向筒进行测量,发现同轴度超差。将电磁锁导向筒与主壳体在保证同轴度的前提下焊接,焊接完成后进行试验,发现电磁锁功能恢复正常,多次试验电磁锁功能依然正常。将其余两套电磁锁按照上述方法焊接,完成后进行多次试验验证,试验后发现电磁锁功能正常。因此将故障定位到电磁锁导向筒上。通过试验6将故障定位在电磁锁导向筒上,即事件X2是导致驱动机构解锁和锁紧故障的原因。

5 性能测试试验

通过对电磁锁进行故障排除,最终将故障定位在电磁锁的导向筒上,现将改进后的电磁锁进行性能测试。首先将电磁锁安装在试验工装上,输入DC 28 V电压和0.8 A电流,在常温和高温下测试电磁锁,试验表明电磁锁功能正常。重复上述试验各60次,试验结果见表1。

表1 电磁锁性能测试结果

将改进后的电磁锁通过焊接形式安装在控制棒驱动机构上,让控制棒驱动机构带动控制棒组件运转至目标位置后电磁锁加电锁紧,此时电磁锁锁紧功能正常;控制棒组件保持一定时间后电磁锁断电,控制棒驱动机构带动控制棒组件快速运行至初始位置表明电磁锁解锁功能正常。

6 结语

采用FTA故障树分析法,针对控制棒驱动机构电磁锁工作故障问题,对所涉及到的每项故障进行详细的分解,分析各底事件之间的逻辑关系,并对每项底事件开展故障排除试验,最终将故障定位在电磁锁导向筒上,从而采取恰当的改进措施,在驱动机构上更换改进后的电磁锁,经过多次试验后电磁锁工作正常,故障解决。