炼化设备腐蚀控制技术及应用实践

张宏飞,张小建,段永锋

(1.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南洛阳 471003;2.中国石化塔河炼化有限责任公司,新疆阿克苏 842000)

0 引言

原油劣质化趋势、装置长周期安全运行及环境保护不断增加的压力,成为目前国内炼化企业面临的严峻挑战[1-3]。近年来,我国炼化企业在石油加工过程中的腐蚀控制方面取得了长足进步,API RP571—2016[4]、API RP581—2016[5]、GB/T 30579—2014[6]和GB/T 26610—2014[7]等技术文件和标准的颁布与实施对于炼化装置腐蚀类型的判别和控制提供了明确的指南,高硫、高酸原油加工装置选材导则(SH/T 3096—2012、SH/T 3129—2012)[8-10]的颁布与实施,也基本消除了由于材料选择导致的炼化装置腐蚀问题。

炼化装置在建成后,作为腐蚀反应条件之一的金属材料很难改变,但改变腐蚀反应的另一条件——反应参数(如腐蚀性介质含量和工艺条件温度、压力、流态、流速等),是切实可行且有效的:一方面,通过降低腐蚀性介质的浓度或腐蚀环境到一个可接受的水平,使系统结构材料的耐蚀能力恰好能够满足使用要求;另一方面,通过工艺参数调控,改变腐蚀环境,改变腐蚀反应所需的工艺环境条件,阻止或破坏腐蚀反应。针对低温系统的腐蚀工况,尤其是含水、腐蚀性、多相流工况下复杂多变的腐蚀特性,单纯依靠材料升级往往不能解决问题,工艺防腐和设备防腐的协同实施是解决低温系统腐蚀的有效防腐方式[11-13]。

1 腐蚀控制技术基本原理

炼化装置腐蚀控制技术是基于炼化企业面临原料劣质化、长周期运行、环护法规日益严格等现状,开发的“腐蚀分析、评估、监测、控制”一体化腐蚀控制技术。通过制定规范化的操作流程和标准化的技术规范,实现炼化企业生产装置运行期间的防腐蚀全流程管理,以保障炼化装置的安全稳定长周期运行(图1)。

图1 炼化企业腐蚀控制技术基本原理

(1)炼化装置腐蚀流程分析:基于具体加工装置的工艺流程、原料性质、设备和管道信息,梳理并分析主要腐蚀类型,结合API RP 571《炼油工业静设备损伤机理》标准,归纳分析了各加工装置主要腐蚀类型、每种腐蚀类型的腐蚀机理、敏感材料、影响因素、易腐蚀设备和管道,建立了针对不同加工装置腐蚀信息索引表,绘制各加工装置的腐蚀流程图。

(2)炼化设备和管道腐蚀评估:基于加工装置的腐蚀流程分析和腐蚀流程图,依据API RP 581—2016《基于风险的检验方法》、SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》和SH/T 3129—2012《高酸原油加工装置设备和管道设计选材导则》等标准或规范,结合加工装置实际物流性质、工艺条件和设备管道材料,进行炼化装置设备和管道腐蚀严重程度的定量评估,一方面针对装置瓶颈部位制定材料升级方案,另一方面基于腐蚀评估结果确定各原料性质控制指标,有效控制装置腐蚀风险。

(3)炼化装置工艺防腐与腐蚀监检测实施方案:编制了《中国石化炼油工艺防腐蚀管理规定实施细则》[14];在装置腐蚀流程分析的基础上,依据装置的腐蚀流程图、设备和管道的材料、以及工艺防腐措施,通过系统分析装置腐蚀类型及其特点,确定各装置的腐蚀监检测部位和方式。

(4)炼化装置腐蚀控制回路:借鉴腐蚀回路[15-17]和完整性操作窗口[18-20]的理念,针对炼化装置重点腐蚀部位,尤其是低温腐蚀的高风险部位,建立重点操作参数、工艺防腐参数及腐蚀监检测参数等的管控清单,并集成在同一操作窗口内进行展现及管理。通过对关键操作参数进行核算,以腐蚀控制回路操作窗口为基础可在装置运行期间开展防腐日常管理,有效监控工艺防腐实施效果及装置腐蚀状态,及时发现腐蚀隐患,便于分析异常原因、提出应对措施,以保障装置的安全稳定运行。

(5)炼化装置腐蚀控制技术体系建设:为有效控制炼化装置腐蚀风险,以装置腐蚀问题为导向,基于“腐蚀分析、评估、监测、控制”一体化的腐蚀控制实施方案,遵照规范化操作流程和标准化技术规范,实现了炼化企业生产装置运行期间的腐蚀监控和管理,保障了炼化装置的安全稳定长周期运行。

2 腐蚀控制技术应用实践

2.1 腐蚀流程分析

针对某企业全厂炼化加工装置,基于工艺流程、原料性质、设备和管道等信息,梳理并分析主要腐蚀类型,总结各自腐蚀机理、影响因素及主要影响设备部位和区域;并归纳出需要重点关注的腐蚀类型及腐蚀部位,将主要腐蚀类型及其严重程度在工艺流程图上进行半定量描述,完成全厂主要加工装置腐蚀流程图绘制。1#蒸馏装置各部位、腐蚀类型及严重程度统计见表1。因为装置依据加工高硫原油设计,高温部位选材满足要求,其腐蚀在可控范围内。而对于低温部位,由于原油的密度、盐含量、氯含量逐年增加,造成原油脱后含盐长期居高不下,由此引发的后继加工装置低温部位腐蚀问题较严重。

表1 1#蒸馏装置腐蚀类型、影响部位及严重程度索引

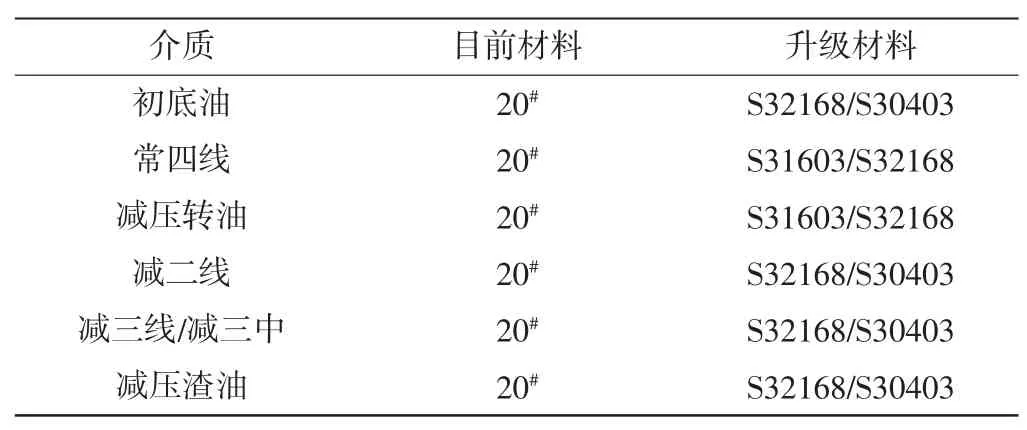

2.2 腐蚀适应性评估

某企业原加工原油硫含量0.9%、酸值0.7 mgKOH/g,后根据要求需加工劣质化原油(硫含量约1.5%、酸值约1.08 mgKOH/g),因此需要对相关加工装置开展腐蚀适应性评估,确定各装置主要设备和管道的薄弱部位,并对薄弱部位制定材料升级方案。下面以该企业1#常减压蒸馏装置为例介绍腐蚀适应性评估过程。

1#常减压蒸馏装置原油及各侧线油品中硫含量和酸值分布见表2。基于表中数据并依据相关标准,结合工艺条件和设备管道材料、历史检维修情况,评估出设备管线薄弱部位并给出相关建议,分别见表3、表4。

表2 1#常减压装置各侧线馏分的硫含量和酸值分布

表3 设备腐蚀评估薄弱部位及相关建议

表4 高温管线的腐蚀评估薄弱部位及相关建议

2.3 防腐监检测方案制定

腐蚀监检测常用技术手段包括在线测厚针、在线腐蚀探针、在线pH计、人工超声测厚、红外测温、内窥镜检查等[21-23]。根据企业腐蚀监检测技术应用现状,针对定点测厚建立了“一图三表”测厚管理方案(图2)。然后在此方案基础上以装置为单元,制定了全厂炼化加工装置测厚布点方案在线测厚布点方案,常减压蒸馏装置初馏塔及常压蒸馏单元测厚布点方案见表5。

表5 测厚布点方案(初馏及常压蒸馏单元部分)

图2 “一图三表”测厚管理体系示例

2.4 腐蚀控制回路建立

为了有效控制加工装置低温部位腐蚀状况,监测工艺防腐蚀实施效果,选取各装置重点腐蚀区域总计18处,建立腐蚀控制回路操作窗口(表6)。参照工艺防腐实施细则[7]等相关标准,编制关键参数管控清单,并针对关键参数进行核算,提出控制建议,并以此为基础开展防腐日常管理,监测腐蚀情况及工艺防腐实施效果,及时发现腐蚀隐患、分析异常原因、提出应对措施。其中,1#常压塔顶冷凝冷却系统腐蚀控制回路如图3所示,关键参数及推荐控制范围见表7,关键参数中塔顶水露点温度及注水量根据操作条件通过工艺流程模拟实时计算获得。

表6 某炼化企业腐蚀回路索引

表7 常压塔顶系统关键控制参数

图3 常压塔顶系统腐蚀控制回路操作窗口

基于腐蚀控制回路操作窗口可以实现DCS工艺操作数据的实时显示,也可通过按钮链接至LIMS、在线监测等系统查询分析相关数据,对关键参数进行有效监控。

2.5 应用实施效果

该企业自2018年9月基于建立的腐蚀监控技术体系,在12套炼化装置进行了工业应用,以炼化装置腐蚀问题为导向,利用基于PI系统地腐蚀控制回路窗口,实现了闭环的工艺防腐技术管理模式。企业技术和操作人员及时掌握生产装置的腐蚀状况,运行1年来发现腐蚀隐患40余项,及时采取针对性防护措施,优化调整工艺防腐措施和腐蚀监测方案,有效降低了腐蚀风险,避免腐蚀泄漏和非计划停车,保障炼化装置的安全稳定运行,具有显著的经济效益。

3 结论

综上所述,以炼化设备腐蚀问题为导向,初步建立了“腐蚀分析、评估、监测、控制”一体化的工作流程,该技术在炼化企业的应用实践取得了显著成效;炼化企业腐蚀控制技术建立了炼化装置腐蚀流程分析和设备管线腐蚀适应性评估方法和工作流程,为掌握装置腐蚀状况和薄弱部位,应对性材料升级提供了成熟的、科学的技术方法和理论基础。

炼化企业腐蚀控制技术有效融合工艺防腐与设备防腐:工艺防腐方面建立了腐蚀回路控制窗口,形成闭环的工艺防腐技术管理模式,对装置重点低温腐蚀部位的工艺操作形成了有效监控,同时加强腐蚀监检测及物料性质化学分析数据监测,能够及时掌握装置生产运行变化,对工艺防腐的实施和效果进行评价,从而有效控制低温腐蚀部位腐蚀风险;设备防腐方面建立了“一图三表”测厚管理体系,针对重点腐蚀部分的设备管线制定定点测厚方案,在装置运行期间分步实施测厚计划,可对壁厚情况形成有效监测,降低腐蚀泄漏风险。