超高品质因子晶体谐振腔制备及棱镜耦合封装

邢恩博, 李江龙, 戎佳敏, 唐 军, 刘 俊

(中北大学 仪器与电子学院, 山西 太原 030051)

0 引 言

具有超高品质因子(Q)的回音壁模式(WGM)的光学谐振腔, 能有效提升腔内光子循环次数, 增加光子寿命, 因此极大地增强了光与物质的相互作用, 同时兼具了微小型化集成能力, 是当前最具潜力的高精度传感、 非线性相互作用、 光电子器件等领域的研究平台之一[1-3]. 截止到目前, 基于高Q值的WGM谐振腔已经开发了诸多应用, 在高精度传感测量方面, 包括高速测量、 距离测量、 角速度测量和弱磁测量等, 在光学非线性相互作用方面, 开发了倍频、 四波混频和光学参量振荡等, 在光电器件研究方面, 报道了自注入超窄线宽激光器、 拉曼激光器、 布里渊激光器和光学频率梳等光电子器件[4-7].

相比于半导体集成电路工艺制备的硅基片上谐振腔[8]、 熔融法获得的二氧化硅球型谐振腔[9]和利用表面张力实现的聚合物谐振腔[10], 通过机械切削结合纳米量级物理精细抛光获得的氟化钙、 氟化镁晶体谐振腔具有更高的Q值. 从材料的角度, 晶体材料内部缺陷少、 光学透过率高且透明窗口大、 抗氢氧根能力使其不易受水蒸气影响, 是当前超高Q值回音壁光学谐振腔的理想材料之一; 从制造工艺能力上, 机械切削结合纳米尺度的物理抛光能够明显降低表面粗糙度, 从而抑制表面缺陷和散射颗粒等引入的光学散射损耗. 因此, 氟化钙谐振腔的理论Q值可以超过1014, 而实验Q值超过了1011, 保持了当前WGM光学谐振腔的记录, 并基于此开发了一系列高性能光电子及传感器件[11].

基于上述优点, 自主搭建了单点金刚石切削系统并开发了亚纳米表面粗糙度抛光工艺. 利用高稳定气浮主轴降低切削抖动, 通过变加速度金刚石单点切削轨迹控制实现侧面结构加工, 结合精细物理抛光去除表面散射颗粒和缺陷, 最终实现了氟化钙晶体腔侧面表面粗糙度为 0.334 nm, 相对应的负载Q值超过了109. 此外, 实现了高稳定的棱镜耦合封装器件, 为传感和光电子器件应用提供了技术支撑.

1 制 备

1.1 制备系统

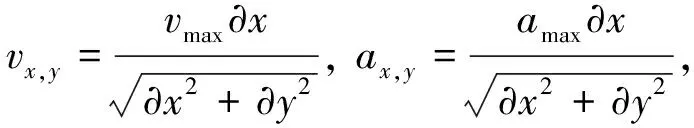

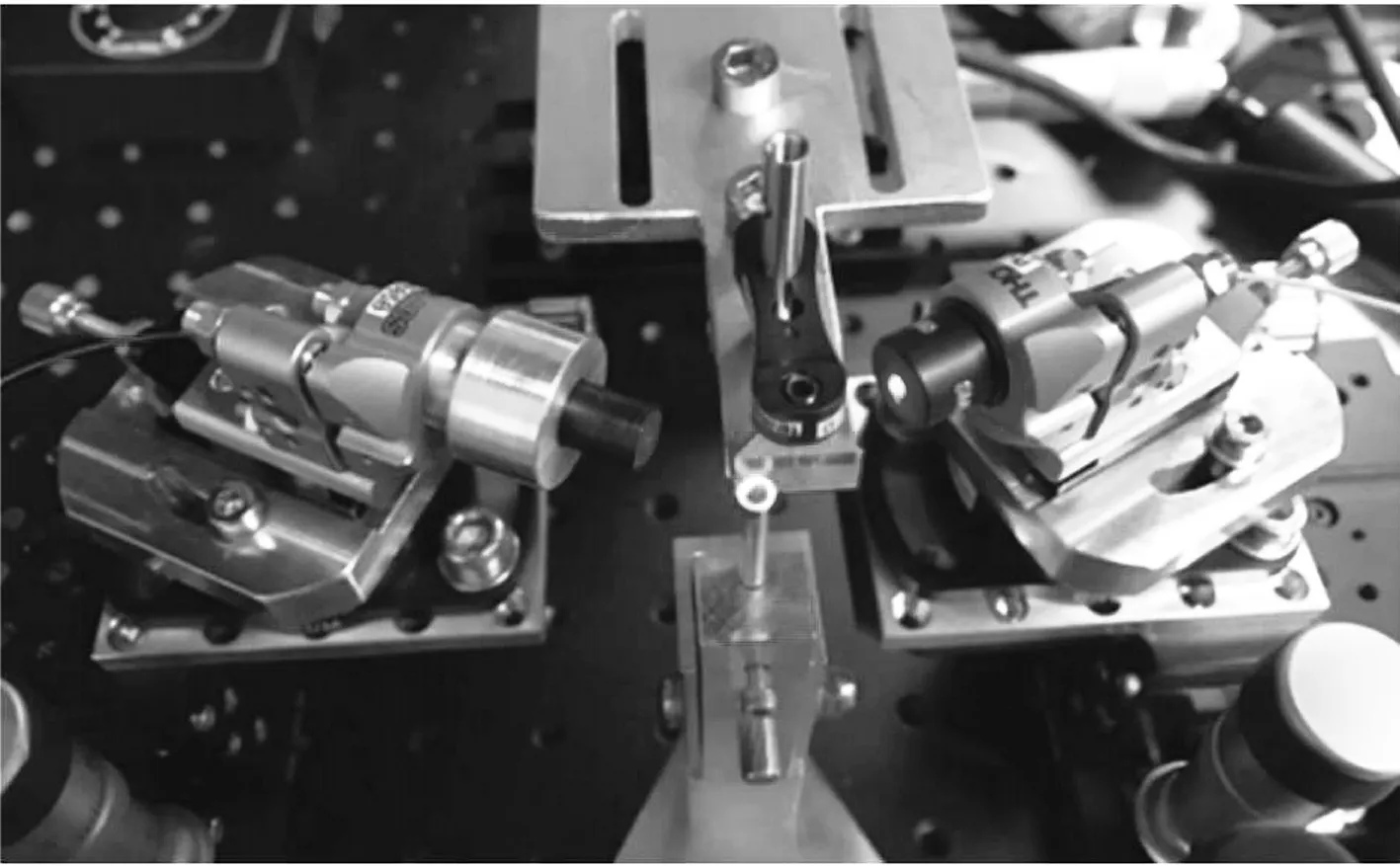

图 1 所示为晶体谐振腔制备系统图, 高稳定气浮主轴结合高精度三轴位移平台实现单点金刚石切削系统, 以实现曲面波导结构的可控制造. 抖动误差小于25 nm的气浮主轴用来支撑晶体谐振腔, 保持谐振腔在旋转时有良好的稳定性. 显微成像系统实时监测谐振腔表面形貌, 以便实时调整工艺. 金刚石切削刀被安装到重复定位为 10 nm 的三轴位移平台上, 通过伺服控制完成x,y轴同步运动, 运动函数如下

(1)

式中:vx,y为x、y轴的速度;ax,y为x、y轴的加速度;vmax为使用者定义的最大速度;amax为使用者定义的最大加速度; ∂x(∂y)为轴的当前位置与最终位置之差.

图1 晶体谐振腔制备系统图Fig.1 Fabricating system of crystalline resonators

1.2 制备过程

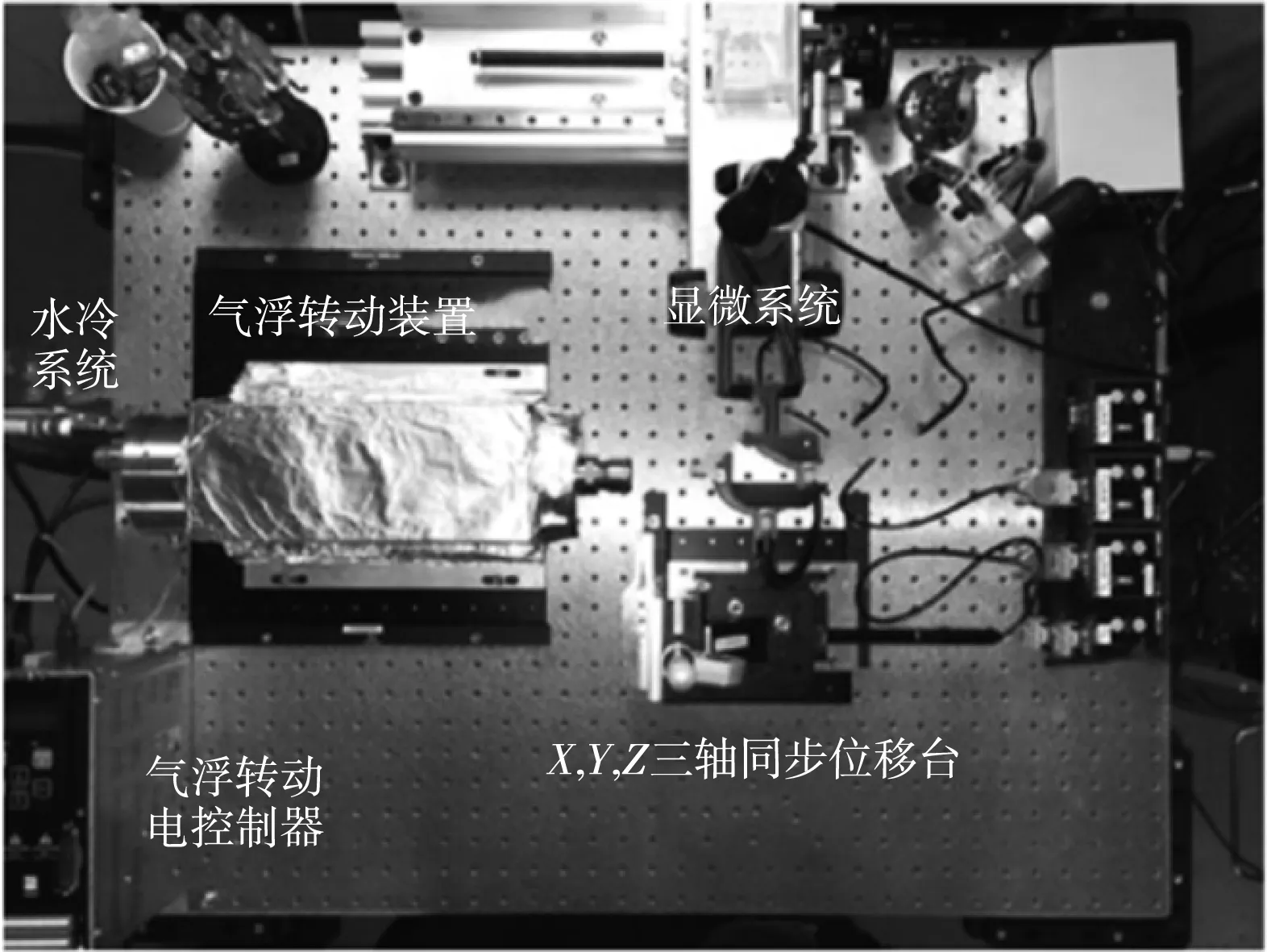

如图 2 所示, 超高Q值晶体谐振腔制备过程主要为3个阶段: (1) 单点金刚石切削. 清洗过后的晶体盘固定在支撑柱上, 随后建立曲面模型, 利用算法控制金刚石刀具的轴方向轨迹. (2) 金刚石电动抛光. 单点金刚石切削完毕, 需要对表面和亚表面进行光滑化处理. 此时利用金刚石刀头作为抛光单元进行抛光. 结果表明该过程获得的Q值接近107. (3)精细抛光. 通过小粒径的抛光实现表面光滑化, 获得亚纳米表面粗糙度, 同时控制抛光压力, 降低侧面结构形变. 需要注意, 完成抛光过程后需要采用超声去除残余颗粒, 以降低抛光颗粒残留引入的光学损耗.

图2 晶体谐振腔制备工艺流程图Fig.2 Fabrication processing for crystalline resonators

2 表 征

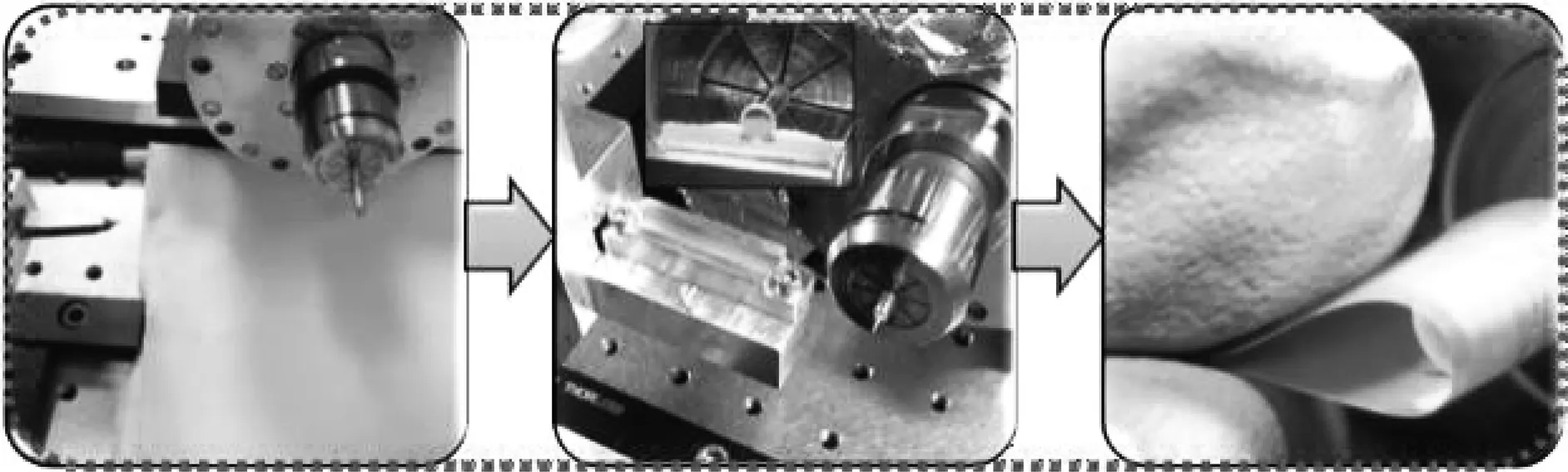

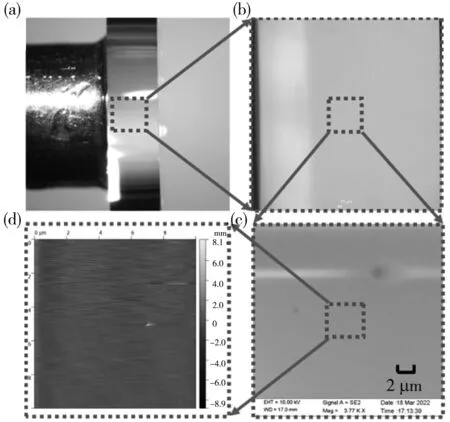

实验中制备了直径为4.7 mm, 厚度为0.25 mm的氟化钙(CaF2)谐振腔. 图3(a)所示为晶体谐振腔的整体形貌; 图3(b)为光学显微镜发大20倍的形貌, 此时观察不到划痕和较大颗粒; 图3(c) 为扫描电镜图, 黑色斑点推测为抛光残留物, 这会引入光学损耗; 图3(d)为用AFM测得表面形貌, 测得表面粗糙度Ra=0.334 nm. 由式(2)可知, 表面粗糙度影响谐振腔的Q值

(2)

式中:λ为波长;a为谐振腔的半径;n为谐振腔材料的折射率;B为相干长度;σ为粗糙度.取λ=1 550 nm,a=2.35 mm,n=1.43,B=200 nm,σ=0.334 nm, 计算可得Q=5.2×1010. 该值高于实验中观察到CaF2晶体谐振腔的Q, 这里推测为两个原因, 一是切削过程应力导致的亚表面损伤或结晶微缺陷, 二是谐振腔侧面边缘产生的非均匀、 各向异性的微划痕分布. 毫米级谐振腔半径, 可以忽略弯曲损耗带来的影响.

(a) 晶体谐振腔;(b) 光学显微镜图; (c) SEM扫描图; (d) AFM表面扫描图图 3 CaF2晶体谐振腔的表面形貌图Fig.3 Surface topography chart of CaF2 resonator

锥形光纤与棱镜耦合测试系统用来表征谐振腔的光学特性, 如图 4 所示. 测试系统包括激光器、 偏振控制器、 光电探测器、 示波器等. 可调谐激光器中心波长为1 550 nm, 扫描频率为10 Hz的三角波, 幅值3 V. 偏振控制器用来调节激光器的偏振状态, 高效激发谐振模式. 光电探测器可以将光信号转换为电信号, 接入示波器后对谐振谱进行观测.

图4 晶体谐振腔光学特性测试系统示意图Fig.4 Schematic diagram of optical characteristics measuring system of crystalline resonator

锥形光纤的锥形区域为1.4 μm~3 μm, 以形成倏势场耦合. 为避免环境抖动带来的不稳定性, 实验中采用贴合的方式进行测量, 尽管这种过耦合方式在一定程度上增加了耦合损耗, 实验中仍然观察到了负载Q值为1.29×109. 同时基于衰荡法, 测量了该谐振腔的本征Q0值, 拟合后获得的本征Q0值为3.74×109.这与表面粗糙度预测的Q值较好的对应, 具体计算方法如下.

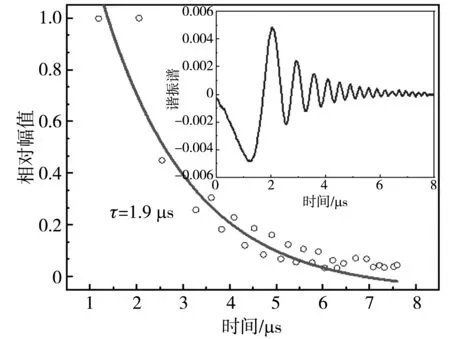

利用线宽法和腔衰荡法测量晶体谐振腔的Q值, 如图 5 所示. 当激光器波长扫描速度较低时, 由线宽法得到洛伦兹曲线, 利用线宽法测量Q值的公式为

(3)

式中:f为谐振频率; Δf为洛伦兹凹陷峰的半高全宽.

(a) 谐振腔透射谱(b) 振铃信号及拟合图 5 谐振腔透射谱和振铃信号拟合Fig.5 Resonance transmission spectrum and ringdown signal

如图 5(a )所示, Δf=149.84 kHz, 通过计算获得晶体谐振腔的品质因数为Q=1.29×109. 当激光器波长扫描速度较快时, 传输曲线出现振铃效应, 利用衰荡法测量本征Q0值的公式为

(4)

3 封 装

为了实现进一步的工程应用, 探索了具有更高稳定性的棱镜耦合. 图 6(a) 展示了棱镜耦合系统, 通过该系统测试的谐振谱线较锥形光纤耦合效率有所下降, 但是Q值变化不大. 图 6(b) 为简化的棱镜耦合封装实物图, 主要包括晶体腔、 棱镜和带有聚焦功能的光纤. 利用该系统最终实现了棱镜耦合集成封装, 封装后的体积为 11.5 cm×7.5 cm×1.5 cm. 封装完的耦合系统体积小, 便于携带, 同时能保持光学特性长时间稳定. 封装以后, 棱镜耦合Q大于108, 耦合效率超过60%. 相比直接在光学平台上测得结果有所下降, 推测可能的原因是在点胶或者固化过程中相对耦合位置发生了变化以及固定晶体腔的胶水老化.

(a) 棱镜耦合系统实物图(b) 棱镜耦合封装实物图 6 棱镜耦合系统和封装实物图Fig.6 System configuration and prism package of resonator

4 结 论

本文报道了一种超高Q晶体谐振腔的制造和棱镜耦合封装技术, 该技术既可以精确控制谐振腔曲面结构, 同时侧面表面粗糙度达到了0.334 nm. 光学测试结果表明, 对于直径为 4.7 mm 的CaF2晶体谐振腔, 本征Q0为3.74×109, 负载Q值超过了109. 此外, 对谐振腔进行了棱镜耦合封装, 封装完以后的Q仍能保持在高水平. 制备的复杂曲面结构可控以及超高Q的晶体谐振腔将在非线性光学、 窄线宽激光器、 超高精度量子传感测量等应用上发挥出巨大的潜力.