基于大数据挖掘的发电设备状态监测与故障诊断系统的开发与应用

吴祖斌,白彬,王沛沛,王冉冉

(1.国家能源集团乐东发电有限公司,海南 乐东 572539;2.国能智深控制技术有限公司,北京 102200)

电厂机组运行过程中,通常会受到人员情绪波动、经验限制等因素干扰,导致故障判断不准确,加之值班员在监盘的过程中,劳动强度大,工作压力大,当突然遇到故障或事故发生时,容易因人的经验限制、反应时间等缺陷而导致故障处理过程出现失误,导致事故扩大化。随着人工智能技术、通讯技术的飞速发展,进一步提高电厂运行自动化水平,采用先进技术减少人工或减轻人员工作负担成为当前技术发展的趋势。面对电厂智慧化转型的迫切需要,亟需引入先进的智能化与数字化等技术,提高机组的运行自动化水平,向机组无人值守的方向逐步迈进。

1 系统架构

1.1 物理架构

本次研究的电厂发电设备故障异常监测及诊断系统的物理架构,其主要包含发电设备异常数据采集、应用层数据处理分析以及多平台故障信息反馈等,此过程具备完善的环境体系,可以实现对电厂设备的实时在线监测以及故障预警。

(1)生产层。系统生产层,即发电设备异常数据的采集模块,主要包含分布式控制系统(DCS)、可编程逻辑控制器(PLC)等,由分布式采集装置完成对异常故障信息数据的采集,接着将异常数据传输至系统的应用层进行整合处理,最后发送至多平台信息展示层,以便更加直观地分析出设备故障成因。为了确保生产层异常故障数据可以稳定地单向传输到应用层,在这二层之间通常需要安装物理隔离装置,确保信息传输的可靠性。

(2)应用层。在应用层中,通常涉及诸多的设备,包括实时库服务器、数据库服务器、接口服务器以及Web服务器等,其中生产层采集的设备故障信息数据一般在传输到应用层时,会首先被实时库服务器所获取,对获取的异常数据进行集中整合和分类,接着,通过应用层内部的网络将数据传输至Web服务器中,由其直接发送到多平台信息展示层进行数据反馈。

(3)多平台信息展示层。该层主要借助智能手机终端获取应用层所发送的设备运行状态信息,工作人员通过实时获取状态监测数据,对发电设备可能存在的故障以及主要原因进行分析判断,为设备异常故障的及时处理提供有力的数据参考,从而有效确保发电系统运行的稳定性和可靠性。

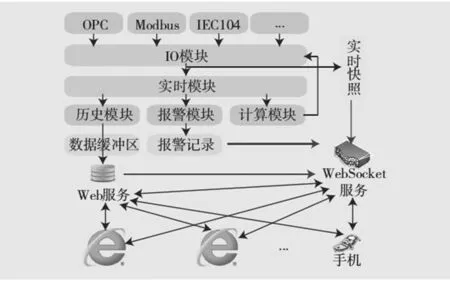

1.2 数据架构

通常而言,发电设备异常及故障信息的获取方式比较多样,包括直接从设备上进行实时采集、Web服务器上获取的信息以及实时库内的故障信息等,其中通过实时库获取设备故障信息是重点,直接影响系统的状态监测及故障诊断功能效果,具体数据架构如图1所示。

图1 系统数据架构

由图可知,IO模块获取到原始的故障数据,接着,通过内部网络将数据传输至实时模块,该模块会自动对原始故障数据的实时快照进行保存,为后续Web服务器使用提供保障。对于实时模块来说,其又可以细分为三个子功能模块:一是历史模块,通过实时记录设备运行状态信息,进行实例化处理,目的是掌握设备的历史运行规则,为后续故障自动化诊断提供参考;二是报警模块,对于Web服务器中维护设备测点参数,在获取该信息后结合相应的算法确定设备所实际对应的工况,接着,通过实时数据的计算分析,生成报警记录,为设备故障的及时反馈奠定基础;三是计算模块,针对实时数据库所提供的实时快照、历史数据以及报警记录等内容,运用相应的算法进行处理,最终以直观的形式呈现给工作人员,为后续故障处理和改进提供指导。

2 系统关键技术

在本次研究的基于大数据挖掘的发电设备状态监测以及故障诊断系统中,状态监测对于故障数据获取的及时性要求较高,只有工作人员第一时间采集到发电设备的异常或故障数据,才能有效了解设备的实际运行工况,从而有效确保发电系统运行的稳定性;而故障诊断一方面,要突出异常预警的准确性和可靠性,避免由于错误预警而出现的机组停机状态;另一方面,要结合相关专家建立设备故障知识库,为后续开展故障诊断和处理提供有效参考。而在整个系统中,获取实时的设备故障数据是核心,本系统主要运用国内自主研发的HOE-DATA TSDB实时数据库完成设备故障数据的采集、存储、处理、展示以及预警等。

2.1 IO 数据采集

HOE-DATA TSDB实时数据库对于故障数据的采集主要通过IO模块实现,该模块通常以分布式数据采集方法为主,为了让数据采集更加直观可行,可以在不同的网络节点安装IO采集装置。在完成安装后,结合配置好的通信装置及相应的参数,可从多个位置获取目标信息并及时同步到实时数据库中。一般而言,IO采集装置和实时数据库运用松耦合的设计方式,对于是否安装在同一设备上没有要求,灵活性较强。

2.2 数据压缩

当系统面临故障数据采集量较大的情况时,不可避免会涉及数据信息的压缩处理,否则,不仅会影响数据采集的整体质量,同时也会造成一定的资源浪费,因此,在对历史数据进行存储或采集新型数据时,对于数据量较大的信息通常会运用旋转门压缩、死区压缩或哈夫曼压缩算法进行数据压缩,以达到节省存储空间的效果。

2.3 数据通信

系统涉及多个模块,它们彼此之间的数据通信速度会影响故障监测及诊断的实时性。因此,为了尽可能地发挥实时性的监测优势,本系统各模块之间的通信主要采用持久化内存映射的方式,其最大的特点就是通信速度快,且效率高,当系统出现断电或异常时,还能有效防止数据丢失情况的出现。而对于服务器端与浏览器端进行实时数据传输时,主要采用WebSocket技术,该技术最大的优势就是采用二进制数据通信,速度一般要比以往的方法快十几倍,如此一来,可以有效确保数据浏览的流畅性。

2.4 故障预警信息生成及分析

(1)预警信息生成。该系统会结合实时数据库获取的发电设备故障信息以及历史数据建立相应的矩阵模型,将机组实时数据库各设备测点实时数据与相应的历史数据进行相似性计算分析,得到设备的预估值,一旦设备计算得到的预估值与实际值之间存在很大的偏差,此时,就会生成预警信息,设备预估值计算中,首先,建立发电设备在正常稳定运行状态下的模式矩阵,设某发电设备有m个测点,在t=j(j= 1 ,2,...,n)时这些测点所获取的运行数据信息形成历史观测向量X(j),其计算公式如下:

由n个不同时刻的X(j)所组成的矩阵D,计算如下:

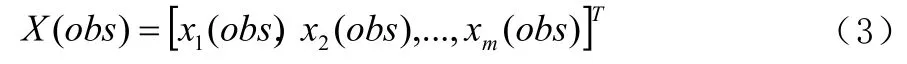

在计算完预估值后,紧接着,需要计算设备实时观测向量,目的是掌握发电设备在当前阶段的运行工况,设备m个测点实际值组成的实时观测向量X(obs)计算如下:

经过相似性计算,可对任意X(obs)生成一个权值向量W,其计算公式如下所示:

式中,⊗代表相似性算子。在完成上述计算后,要进一步求得实时观测向量的估计向量X(est),详细如下:

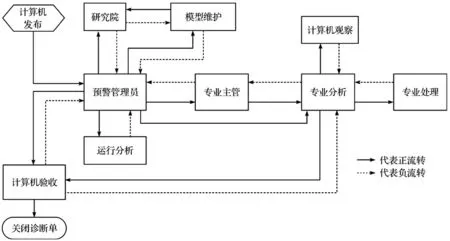

(2)预警分析。发电设备异常信息的获取在规定时间间隔内超出次数标准,就会形成一个预警事件,在本系统下会生成一个与之相对应的预警诊断单,经工作人员审核后,发布到计算机中,最终生成故障预警信号,具体的原理流程如图2所示。

图2 预警诊断分析流程

3 系统主要功能及应用

3.1 提供专家知识库

专家知识库是相关专家通过知识和经验的积累,针对电厂发电设备故障及异常情况,建立故障预警及诊断模型。在本系统开发的前期,收集大量关于电厂典型发电设备的故障信息,包括机组启停过程中相应设备故障、制粉系统故障以及真空系统设备故障表现及表达方式等,在收集大量的资料信息后,结合专家的专业理论知识以及实践经验判断,建立规范合理的故障逻辑判断机制,为后续的故障处理提供指导。例如,电厂生产运行过程中,高加泄漏故障经常出现,单纯地依靠人员结合DCS监控画面不仅无法第一时间查找到故障原因,而且会延误故障诊断和处理的最佳时机,严重的可能会导致设备故障程度的进一步扩大,给电厂造成更大的经济损失。而运用本系统对故障进行监测和诊断,结合专家知识库的故障诊断流程,实施高加泄露故障的针对性处理。

3.2 设备状态监测

本系统除了提供传统电厂DCS监控画面外,在此基础上还创新出更加直观立体的状态监测功能,该监测页面主要以HTML5技术进行结构及工艺展示,不仅如此,通过电脑鼠标点击相应图标,还可以实时查看设备的运行工况等信息,包括发电工况、稳定性以及工作效率等,详细如下。

(1)发电工况监测。电厂发电设备运行状态的好坏一般与设备工况直接相关,由于发电设备运行工况不同,设备状态监测指标的好坏也存在明显的差异,结合监测图像可以直观地获取机组故障或异常信息,以便于第一时间进行故障处理。

(2)稳定性监测。发电设备运行是否稳定也是状态监测的重点,通常监测的主要参数包括以下几种,即压力脉动、振动以及摆动等,主要运用频谱分析、主轴空间状态分析以及趋势分析等方法进行监测,可以更加全面地掌握发电设备故障或异常情况。

(3)效率监测。通常而言,发电设备运行效率越高,其稳定性和可靠性越强,同时,也能达到良好的经济性要求。本系统在实际进行效率监测时,可以直观地获取设备运行工况以及所属区域。

3.3 故障的趋势预警

电厂以往的发电设备故障及异常监测中,主要是工作人员通过DCS画面监控的方式进行设备监测,此种监测方式多是基于固定限值产生报警,属于事后保障,相应的故障分析和处理无法满足及时性要求,给电力系统稳定运行造成了困扰。与此同时,该监测方式运用中很容易受到多方面因素的干扰,例如,人员自身精神状态不佳等,使得故障报警信息无法第一时间反馈,而且很多发电设备监测的信息量比较大,单纯地依赖人员观察,显然是无法判断是设备运行工况的好坏优劣,延误了设备的故障诊断和处理。因此,本系统结合大数据挖掘技术,创新了一种趋势预警的故障反馈机制,该模块可以有效反映出发电设备运行参数的实际状态,并结合设备历史数据库信息,对设备运行状况及故障的发展趋势进行预测,当设备存在故障隐患或出现故障趋势时,此时,故障报警程序自动运行,反馈给相应的工作人员,以便于可以及时进行诊断和处理。

4 结语

综上所述,为了进一步提升电力系统运行的稳定性,实现发电设备的远程监测及诊断处理,本系统对机组设备性能参数进行实时状态监测以及异常数据获取,在传统的DCS系统基础上,结合大数据挖掘技术、故障诊断模型识别以及专家数据库等手段,研发了一种更加完善的故障状态监测及预警系统,其中状态监测更加全面可靠,可以对发电设备的健康及稳定状况进行准确判断,故障预警以趋势预警为主,让故障信息反馈更加的及时,防止延误设备故障处理的最佳时机,为后续的故障处理提供有效保障。