新型离心连续分选机数值模拟

韦鲁滨,杨 悦,周颀峰,孟祥民,刘永俊,李铁鑫,朱学帅

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

近年来,随着我国工业化进程的加快,矿山规模不断扩大,贫、细、杂等难选矿日渐增多[1-2]。随着机械化采煤程度的提高,原煤中的细粒级含量大幅增加,占原料煤20%左右,这部分粗煤泥在传统选煤工艺中,分选效率较低[3-6]。为了增加煤炭入洗率,提高煤炭资源利用效率,减少碳排放,研发适合粗煤泥分选的设备与工艺具有重要的现实意义。

利用离心力场扩大不同密度颗粒之间的沉降末速差,减小微细颗粒沉降时间,降低传统重力分选的粒度下限,是细粒物料分选的发展趋势。目前,应用广泛的离心选矿机排料方式为间断式排料,多用于重产物含量低于0.1%的贵重金属矿分选,如金、银、铂矿等。陈桥等优化了金矿离心重选工艺,通过调整磨矿细度将金的回收率提升到82.38%[7];XIONG等采用离心选矿机对超细钨矿进行了回收,在优化后的操作条件下,钨矿回收率达77.83%[8]。在离心分选对金属矿分选得到较好结果的同时,国内外学者利用间断型排料的离心强化分选机对细粒煤进行了分选试验研究。ONEY利用Knelson分选机对细粒煤进行工业分选试验,产品灰分从24%降低为12%[9];孙萌等采用Falcon离心机结合Krebs旋流器对-0.5 mm粒级的高硫煤进行了脱硫脱灰试验,脱硫完善度为47.41%,优于常规浮选的23.02%[10]。

然而,间断型排料方式对于粗煤泥这类重产物含量较高的矿物,则无法得到较好的分选效果[11]。重产物含量高,导致必须缩短分选时间才能排出高密度产品。因此,间断分选方式下分选过程不稳定,显著降低了工作效率,也使操作流程变得繁琐复杂,开发粗煤泥的离心连续分选技术迫在眉睫。

掌握离心分选过程中流场分布特征及颗粒运动行为有助于阐明离心分选强化分离机理从而为连续分选设备的开发提供理论基础。然而,由于高离心强度下流场的复杂性以及直观观测手段匮乏,多借助于数值模拟方法[12-16]。目前,对于离心分选机的数值模拟研究主要为间断型离心分选机流场的分布及内部颗粒的运动规律[17-20]。陶有俊等采用欧拉-欧拉多相流模型和雷诺应力湍流模型(reynolds stress equation model,RSM),对Falcon离心分选机内部流场进行了模拟,发现在离心机内部分选区和分层区交界处存在动态水力堰,具有强化分选的作用[21]。刘志刚利用Renormalization Group k-e湍流模型对离心选矿机内部流场进行了模拟,采用离散相模型(discret phase model,DPM)对颗粒运动进行了探究,得到了最佳操作参数组合,并与试验结果对比,验证了仿真结果的可靠性[22],但均不涉及离心机内部流场和颗粒运动的相互作用。

基于此,本文开发了一种新型离心连续排料选矿机,利用CFD方法模拟流场特性,揭示连续分选过程中流场特性,并采用CFD-DEM双向耦合方法对颗粒的运动和分离效果进行了探究,揭示离心分选机连续排料运行机制,以期实现离心分选机对于粗煤泥的连续分选。

1 物理模型和数值模拟方法

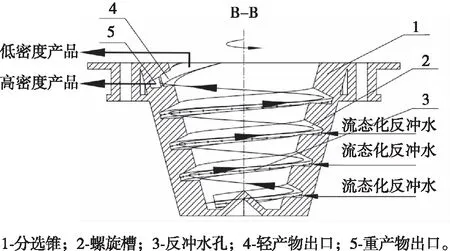

新型离心连续分选机的分选锥内表面设置了螺旋向上的分选槽,螺旋结构可以将物料输运至顶部排出,实现离心分选机连续排料,其内部分选锥体剖面图如图1所示。

图1 连续分选机剖面结构Fig.1 Sectional structure of continuous sorting machine

新型离心连续分选机分选的具体过程为:煤泥经调浆后,由泵给入离心机底部,矿浆在离心力的作用下被抛向锥壁,并沿槽螺旋向上运动,形成流膜。螺旋槽内设有反冲水孔,带有压力的反冲水从孔内以一定角度射入槽内,使槽内的物料松散。与传统离心分选机不同的是,新型离心连续分选机由于离心力和反冲水的双重作用,高密度颗粒沿螺旋槽向上运动至末端出口排出;低密度颗粒在倾斜壁面和离心力的共同作用下轴向运动至轻产物出口随后沿切线旋出。新型离心连续分选机使轻、重两种物料从不同排料口同时不间断的排出,从而实现连续分选。

根据新型离心连续分选机的实体,通过Solidworks软件建立了离心连续分选机转筒三维模型,以此模型作为对象,模拟实际分选过程中锥体内部流场的分布特性与颗粒的分离过程,阐释连续排料离心分选机的工作机制。

分选机内部流场模拟采用Fluent软件,颗粒运动模拟采用EDEM与Fluent双向耦合。

使用ICEM软件对锥体进行非结构化网格划分,得到如图2所示的分选锥网格。

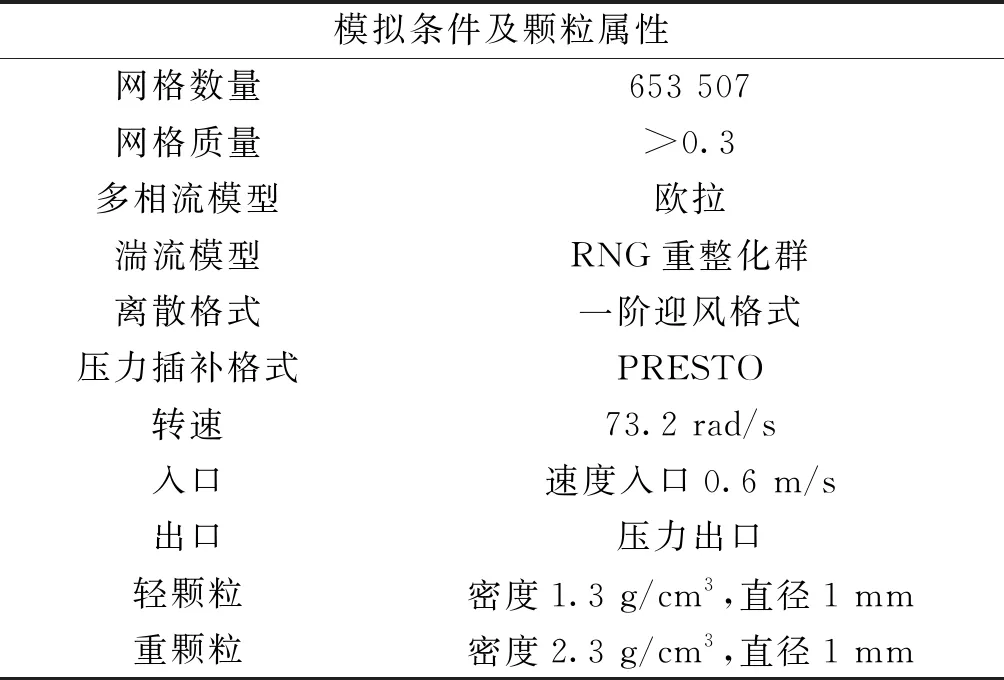

本文采用CFD-DEM双向耦合的方法,对分选机内液相与颗粒相进行模拟分析。表1为模拟过程中的条件设置。

对颗粒相进行模拟时,假设:(1)颗粒在运动过程中无破碎、黏结、变形等现象;(2)颗粒为等径球体,主要受惯性力、曳力和重力作用。

图2 分选锥体网格划分Fig.2 Sorting cone meshing

表1 模拟条件设置Tab.1 Simulation condition setting

2 结果与讨论

2.1 新型离心连续分选机流场模拟

2.1.1离心机内部液相分布

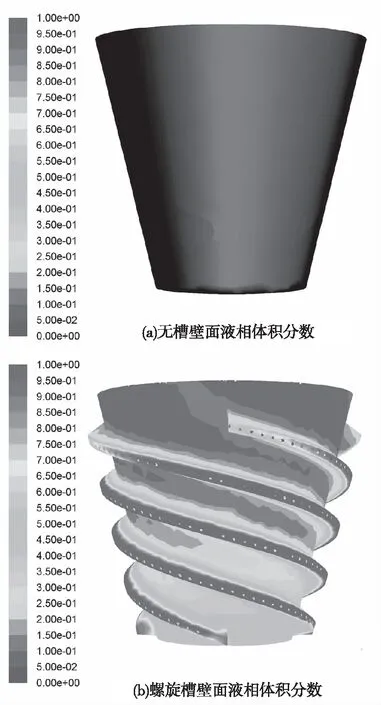

离心机内部的液相运动会影响颗粒在锥体内的沉降与分离。探究分选锥内的液相分布,可以揭示复杂流场中液相的运动规律及对颗粒运动行为的影响。

图3和图4为有无螺旋槽结构的离心分选锥内部液相体积分数分布情况。如图3(b)所示,有螺旋槽结构,水流垂直给入分选机后,在离心力作用下沿壁面向上延伸,形成流膜。水相所受离心力的大小由锥体半径决定,锥体底部半径较小,形成的流膜较厚,顶部半径增大,流膜变薄,流膜在锥体中呈抛物线形状分布。图3(a)为锥角、半径相同的无螺旋槽锥体内部水相分布。水流进入分选机后,垂直落到底部,流膜沿锥壁向上平稳扩展,且分布均匀,流膜厚度随着分选锥半径增加而变小。

图3 非连续与连续分选锥Y轴剖面液相分布对比Fig.3 Liquid phase distribution in continuous separation tank

两种结构对比可知,螺旋槽内流膜厚度显著大于无槽锥体内流膜厚度,由于螺旋槽的存在,液相可以在槽内形成较厚的流膜,颗粒在流膜中运动,完成分层分离。流膜厚度的增加,使轻、重颗粒在流膜中沉降更充分,提供了床层松散空间,使停留在床层底部的低密度颗粒不断从底部向外运动。

图4 非连续与连续分选锥锥体壁面液相分布对比Fig.4 Liquid phase distribution in non-grooved cone

图4(b)为新型连续分选锥壁面液体体积分数分布,由图4(b)可知,液相在进入锥体后,先进入底部螺旋槽,沿槽螺旋向上运动,并未直接越过螺旋槽向上扩展。物料在螺旋槽内跟随液相做螺旋运动,运动路径大大增长。物料在运动过程中,不断受离心力与反冲水的作用,不断重复进行:沉降→形成床层→床层松散→沉降,有利于减小错配率,降低分选下限,提高细粒物料的分选效果。螺旋槽内的液相沿槽上升至重产物出口后,表面的流膜会从重产物出口延伸至轻产物出口,从而为流膜表面的轻颗粒与底部的重颗粒提供不同的出口,实现连续分选。

2.1.2离心机内部液相速度场分布

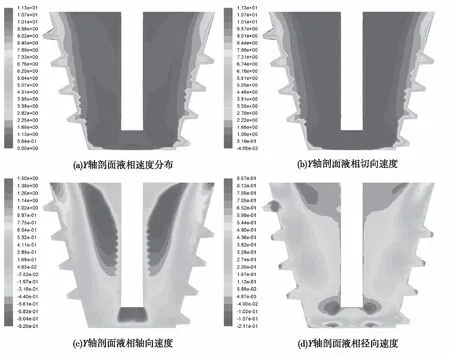

液相的速度是影响分选效果的重要因素,液相的径向速度、切向速度和轴向速度决定了整个流膜运动方向与分选过程的稳定性。

图5为分选锥内液相速度分布,由图5(a)可知,不同高度锥体边壁处,液相速度均为最大,并且沿锥壁底部到锥顶逐渐变大。由图5(b)、5(c)、5(d)可知,液相的切向速度在流膜底部达到最大,并且随着距分选锥中心的距离减小而减小,对照图4液相体积分数可知,液相在流膜表面速度由11.3 m/s递减为4 m/s。这是由于液体的黏度和摩擦力的存在,流体在离心运动时产生了一定程度的滞后现象。流膜整体速度不一致,紧贴锥壁的底部流膜层速度最大。切向速度分布与整体速度分布具有相似性,说明液相速度以切向为主导。轴向速度由分选锥底部到顶部,速度增加缓慢,且增幅较小。液相的径向速度数值很小,从入口落下在锥体底部甩向锥壁时,径向速度达到最大值。液相径向速度场分布则说明了流膜在分选过程中,是平稳扩展的,在径向上没有产生激荡现象。

2.2 新型离心连续分选机分选过程颗粒运动数值分析

离心选矿机的分选过程中,轻、重物料的分层与分离是实现连续分选过程的关键。矿浆进入分选机后,水相与固相在受离心力与反冲水的作用的同时,两者之间也会相互作用,产生影响,故而本文采用双向耦合,将两者的相互作用影响添加到数值模拟计算中。

图5 连续分选离心锥内液相速度分布Fig.5 Continuous separation centrifugal cone pressure

2.2.1颗粒运动轨迹

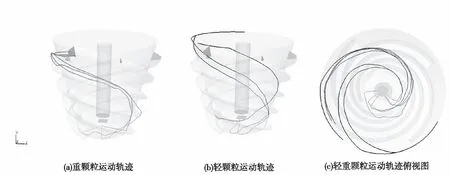

颗粒在锥体内的运动轨迹表明了轻、重物料在分选过程中的运动行为差异,对分选机内不同密度颗粒的运动行为进行模拟可以清楚的展示分选与连续排料过程,本文采用Fluent-EDEM耦合模拟方法,得到离心连续排料分选机内轻、重颗粒的运动轨迹。离心强度设置为20 G,反冲水速设置为2.6 m/s,液相入口速度设置为0.8 m/s。

图6为轻、重颗粒的运动轨迹,不同密度颗粒的运动轨迹均为螺旋向上。高密度颗粒紧贴螺旋槽在分选锥锥壁上做螺旋上升运动,低密度颗粒则无法进入螺旋槽底部,只能在流膜顶部或者分选锥锥壁上部旋转上升。整个分选过程仅用0.83 s,随着时间的推进,轻、重颗粒在径向距离逐步增大,轻、重产物实现了分离,分别从两个排料口排出。与图3所示水相流膜分布进行对比可知,高、低两个密度的颗粒都是跟随流膜在分选锥内做旋转运动,但低密度颗粒由于反冲水作用停留在流膜表面,而高密度颗粒则克服了反冲水冲击沉降到流膜底部。

连续排料离心机锥体内螺旋槽的设置,不同于间断型的离心分选机。间断型离心分选机物料分层后只有轻产物能够从排矿口排出,而重产物留在槽内,运行一段时间后停机才能排出。螺旋槽能够使轻、重物料在槽内分层保证分选质量的同时,轻产物从顶部旋出,重产物则沿槽输运排出分选机,使得分选过程可以真正意义上实现连续排料。

图6 颗粒运动轨迹图Fig.6 Particle trajectory diagram

2.2.2颗粒分布

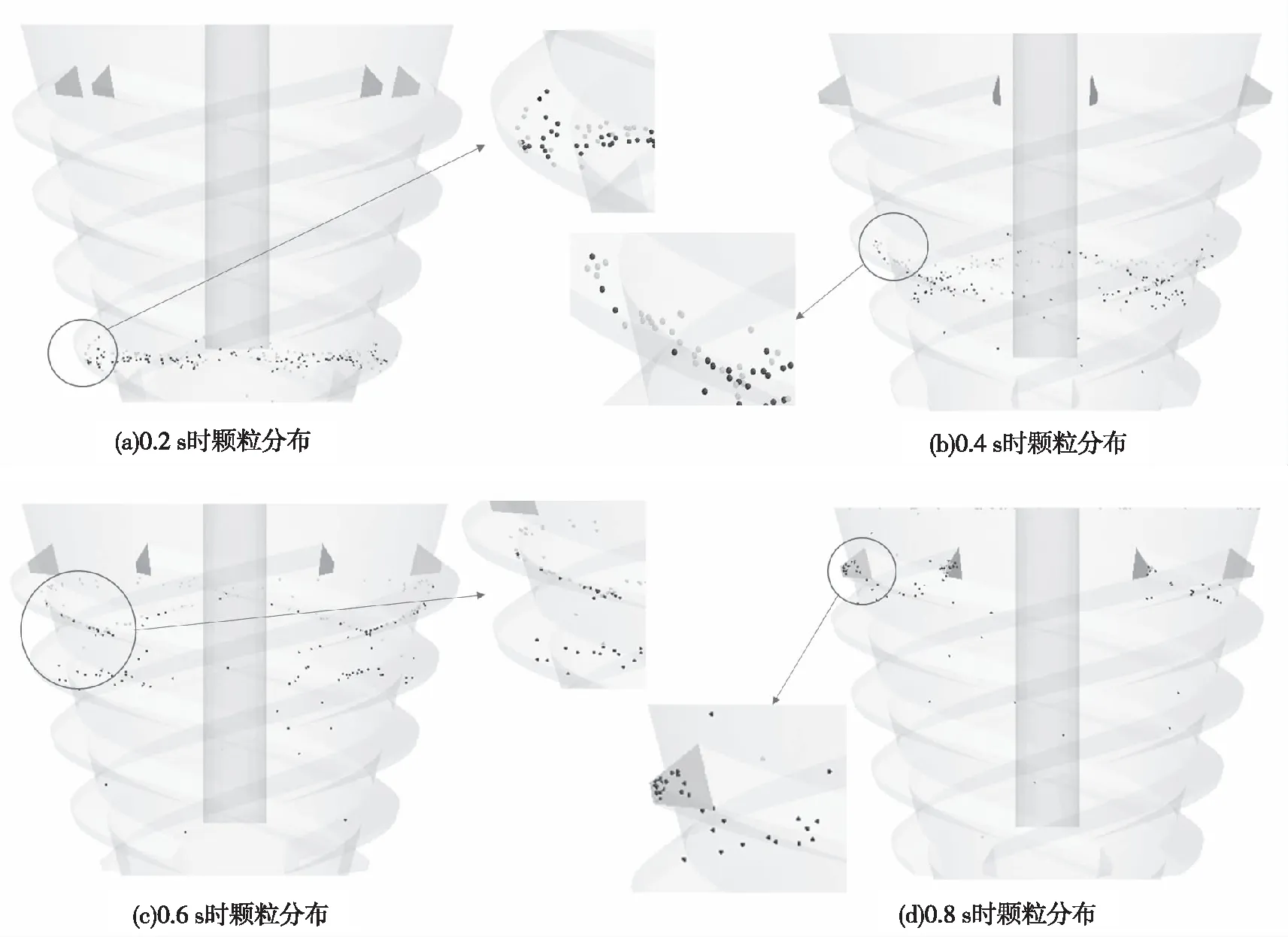

图7表示不同时刻颗粒群在转筒中轴截面上的分布,图中紫颜色(深)代表高密度颗粒,蓝颜色(浅)代表低密度颗粒。由图7中可知,矿浆给入分选锥内仅需要很短的时间就能够实现分层及分离。矿浆流膜中的矿物颗粒大部分都随着流膜的发展做螺旋向上运动,仅有极小部分颗粒会从流膜中逃逸出来,落入分选锥底部,重新沉降。由图7(a)可知,轻、重颗粒在0.2 s时就已经一起进入了分选槽内。由图7(b)和7(c)中可知,轻、重颗粒对比之下,轻颗粒运动速度较快,能够先到达分选锥顶部,这就会影响分选初期轻、重颗粒的分层,轻颗粒会在分选初期床层未形成时到达重产物排矿口,故分选需要一定的时间让物料能够在螺旋槽内形成床层,改善分选效果。

图7 连续分选过程颗粒分布Fig.7 Particle distribution in continuous sorting process

由图7(d)可知,部分低密度颗粒在离心力的作用下从重产物排矿口出排出,存在一定的错配现象,顶部轻产物比较纯净。颗粒群从入口进入分选锥底部后,很快随着水流冲向锥壁,进入螺旋槽内,槽内流态化反冲水使颗粒群松散,高密度颗粒堆积于螺旋槽底部,从重产物排料口排出,低密度颗粒则随水流由顶部排料口排出,实现了轻、重物料通过不同出口排出锥体的目的,说明新型离心分选机能够实现离心连续分选。

3 结论

1)开发了一种适合粗煤泥分选的新型离心连续分选机,在分选锥内壁设置了螺旋分选槽,兼具分选与输运功能,物料在槽内径向按密度沉降分层后沿槽向上输运并从槽体末端轻、重排料口排出,实现了离心分选。

2)对新型离心连续分选机内部流场进行了数值模拟,液相在螺旋槽内能够形成较厚的流膜,并沿槽体内壁螺旋上升,延长了液相的运动路径,使物料有足够的时间分层分离。离心连续分选机内部液相切向速度主导,对物料的分层分离起着关键作用。

3)运用CFD-DEM耦合方法,阐明了离心机内部液相与固相相互作用后颗粒的运动特性,结果表明,颗粒与流体之间有较好的跟随性,轻、重颗粒都跟随流膜在分选槽内向上螺旋运动,并且会通过不同的排矿口排出,实现离心分选机的连续分选、连续排料。