浅析酒钢炼铁站提升运输效率的对策

韩 伟

(酒钢集团宏兴钢铁股份有限公司运输部,甘肃 嘉峪关 735100)

酒钢集团宏兴股份公司运输部是炼铁运输作业区所属的车站之一,炼铁站位于本部冶金厂区内,主要负责炼铁厂5座高炉出铁口的空铁水罐车配位保产作业,铁水罐出满后再将重铁水罐车调运至各炼钢工序(炼轧厂、不锈钢厂和碳钢薄板厂),再将各炼钢工序卸空的铁水罐车调回,配位至各高炉下的出铁口内循环作业;另外,还负责3号、4号高炉产生的铁渣自出渣口至渣场间铁渣罐循环运输及翻卸作业;负责炼轧厂、不锈钢厂、碳钢薄板厂产生的钢渣自钢渣跨至渣场间钢渣罐循环运输及翻卸作业,同时为产品(包括水渣)外发装车和西部重工的原料(备品、备件)卸车工作;负责自备机车(吊车)、车辆检修的出入库调运业务,管辖铁水小站、会让站、渣场等区域,为冶金铁路货运站。近年来,随着7号高炉的修复投产,铁水量和钢渣量也随之增加,各工序间倒调作业量也相应增加,在铁路线路没有增加的前提下,保产运输任务更加繁忙和紧张。随着国企改革的深入,“减员增效”是必然之路,现有部分职工陆续到龄需要离岗退休,暂无新增人员,由于炼铁高炉冶炼工艺的要求,各高炉在出铁时需机车陪伴,每出完一罐铁都由机车配位下一个空罐体。因此,作为承担冶金运输保产的车站,炼铁站是运输部的机车使用数量较多的车站,在面对产量增加,人员紧缺的情况下,如何完成集团公司开展的“提质增效、转型升级”改革目标,挖掘运输生产潜能,解决实际作业过程中的运输瓶颈,提高机车运用效率,做好保产运输服务工作显得尤其重要。

1 现状分析

炼铁站主要承担5座高炉至各炼钢厂生产工序间的铁水罐循环配送,再将其中2座高炉产生的铁渣和各炼钢工序产生的钢渣,调运至冶金渣场进行翻卸的运输保产任务。自7号高炉再次投产后,铁水总量增加了30%,随之各炼钢工序产生的钢渣量也相应地增加,而在现有冶金车站的铁路行车设备和人员无新增的情况下,如何挖掘运输潜力,完成“提质增效”,各主线厂矿及轧线的保产运输任务,已经成为影响铁路运输的瓶颈问题。如果仍然采取原有的运输工艺,来保障高炉及各炼钢工序的生产,实现的难度非常大,随时都将有可能发生影响各工序生产的情况,须予以解决。通过对炼铁区域的作业现场和各生产工序进行现场实际调研发现,影响运输效率和保产任务的问题主要是:生产现场铁路线路布局不合理,受铁路线路有效长的制约,调车作业迂回运输和交叉作业的情况较为频繁,造成机车相互等待,机车的利用率不高,同时造成使用机车台班居高不下。经现场测量和分析,在保证安全运输的前提下,通过改进部分生产现场的铁路线路布局,新增部分高炉区域的铁路线路,可以优化运输组织模式,能够达到提高机车利用率,提升运输保产效率的目的。

2 存在问题

2.1 迂回运输,交叉作业

炼铁厂各高炉区域由于历史原因和受限于狭窄地域环境的影响,加之铁路线路布局不合理,相互交错无平行进路,又不能进行大规模改造,在高炉正常生产过程中,机车在各铁路线路间穿插作业,倒调比较频繁,且又相互制约,经常性存在给某台调车机车排列进路后,其他机车需在原地等待,待该机车作业完毕后,才可进行作业,造成作业机车相互等待,降低了机车的使用效率。其中,7号高炉区域生产现场机车等待的情况最为明显。7号高炉共有3个出铁口,依次交替出铁,出铁间隔时间只有40~50min,对出铁口下铁路线路的取配铁水罐车时间要求非常高,因线路布局不合理的原因,每次出铁时的取配车作业均需3台机车陪伴,1台机车将重铁水罐车挂出送入主线,另外1台机车在主线反方向接力挂车再调运至各主线厂矿,然后第三台机车再将空铁水罐送入主线,再由第一台机车挂车进入另一个出铁口进行陪伴出铁,频繁的倒调作业,既增加了机车司机和调车组人员的劳动强度,且作业效率不高,对安全工作极为不利。如此高度紧张的作业流程,若在任何一个作业环节中出现纰漏,都可能对高炉的正常保产产生不利影响[1]。

2.2 机车台日产量较低

机车台日产量是指铁路运输部门每台机车每日完成的货物周转量,以吨公里/台日为计量单位,是反映机车运用效率的一项重要经济技术指标,同时也是衡量铁路运输部门管理水平的重要指标之一。限制机车台日产量的因素主要有两个方面:即货物周转量和机车运用数量。货物周转量是指冶金企业在一定时期内所完成的货物运送吨公里数,是企业在一定时期内所运送到各种货物与其运输距离的乘积之和,它不仅包括运输对象的数量,还包括运输距离的因素,是全面地反映运输生产成果的主要因素。通过对炼铁站近年来的货物周转量和机车使用数量统计分析,发现限制机车台日产量指标的主要原因是货物周转量较低。炼铁站主要从事高炉至各炼轧厂间的冶金保产作业,由于调运的冶金车均为无制动车辆,调运速度有严格要求,加之区域铁路线路布局不合理,铁路运输倒调频繁又相互制约,极大地降低了机车使用效率。为了保产需要,必须通过增加运用机车来弥补高炉及各主线的保产作业,造成机车使用台数居高不下且货物周转量较低的现象,致使机车台日产量指标较低[2]。

2.3 机车牵引力利用率不高

炼铁区域使用保产机车主要为GK型机车,该机车的牵引定数为800 t,而碳钢薄板厂钢渣跨货位每组只能配位6辆,总重650 t左右,没有达到机车规定的牵引定数,机车使用效率不高。7号高炉停产前,碳钢薄板厂每班(12 h)产生钢渣46罐,主要是以铁路运输翻卸和焖坑化解用汽车拉运两种模式处理。铁路运输为6罐(辆)/组,平均每班拉运6趟,合计36罐;焖坑每班可处理10~12罐,合计处理48罐左右,能够满足碳钢薄板厂炼钢工序保产需求[3]。7号高炉停产后,碳钢钢产量降低,钢渣数量每班产生35罐左右,铁路运输翻卸能够满足保产需求,焖坑停用。自2020年7月份开始,7号高炉再次投产,而钢渣焖坑处理工艺却处于停用状态,碳钢薄板厂钢渣量恢复到前期的48罐左右,如果全部由铁路运输承担,每班(12 h)需拉运8趟才能保证碳钢薄板厂炼钢工序的生产需求。但是,由于碳钢钢渣运输和炼铁厂3号、4号两座高炉的铁渣运输在同一区域,共用一条铁路走行线路,而3号、4号两座高炉约1 h出一次铁,就须倒运一次铁渣罐车,并且出铁时间不同步,对钢渣调运的制约非常大,按照先铁渣后钢渣的保产原则,每班调运6趟钢渣罐基本已到极限,从时间上和空间上均没有增加调运趟数的条件,目前的运输组织模式不能满足碳钢钢渣保产的需要[4]。

3 提升运输效率的对策

3.1 新建线路,减少迂回和交叉作业

通过对炼铁区域实地调研和运输的车列进行写实,发现可在7号高炉的北侧牵出线方向增设2组道岔,新铺一条200 m长的铁水走行线,同时并将道岔和线路纳入炼铁站的计算机微机联锁系统。主要目的是在7号高炉西场、北场、南场出铁后,将重铁水罐车先调运至新铺设的线路停留,给其他机车向7号高炉的西场、北场、南场配送车辆让开道路,如西场、北场出的铁水罐给碳钢薄板厂可继续运行,如南场出的铁水罐可在新铺设的线路上转头再进行调运,配送空罐同样如此,不再需要第二台进行接力调运的机车,更无须调用第三台机车配合,就能够提高机车的使用效率,保障高炉的正常出铁和铁路运输的安全顺行。在实际施工过程中,按照既定计划在7号高炉北牵出线新铺一条铁水走行线和2组道岔,并将新增线路和设备纳入炼铁站信号集中连锁远程控制系统,改变7号高炉各场间铁水罐调运组织模式,能够提高机车作业效率和降低调乘人员的作业强度,原有车站的联锁逻辑关系也不会改变,对信号联锁系统不会产生影响。

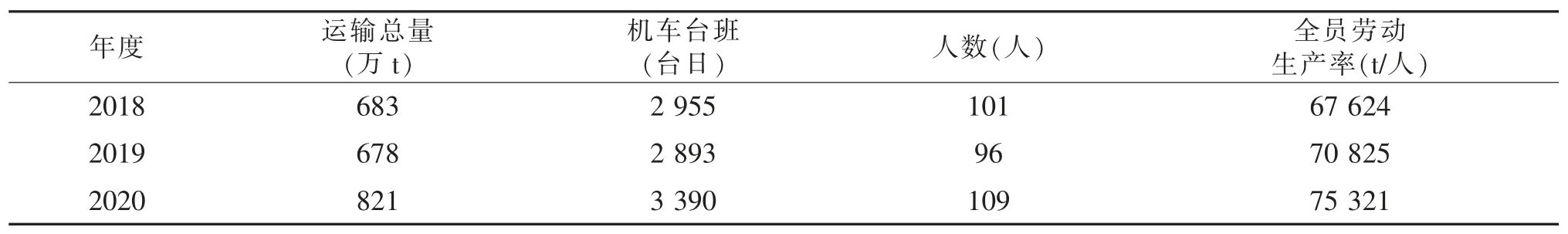

3.2 实现单乘制,提高劳动生产率

全员劳动生产率是将企业的工业增加值除以同一时期全部从业人员的平均人数。工业增加值为炼铁站的运输总量,2020年炼铁站运输总量达到821万t,相比2019年提高了21%,但机车使用台数和人员没有大的增加,全员劳动生产率达到75321t/人,相比2019年提升6%,效果比较明显。2018—2020年炼铁站运输总量、机车台班及全员劳动生产率(表1)[5]。

表1 2018—2020年炼铁站运输总量、机车台班及全员劳动生产率

3.3 延长线路,提升机车利用效率

通过对各货场货位现场进行调研、测量,发现碳钢薄板厂钢渣罐装车货位的渣跨线路具备延长条件,如果按照现场测量情况将线路延长,即可增加两个装车货位,对提高运能较为有利。经多次协调耐材公司和碳钢薄板厂,同他们的管理技术人员召开现场调研会,就碳钢渣跨线路延长,增加钢渣罐事宜最终达成一致意见。耐材公司同意封闭通往焖坑的南侧大门,碳钢薄板厂协调搬出占用延长线路的渣罐,现场组织在四轧区域拉运碳钢渣跨线路延长部分路基用土方,共计拉运土方220 m3,测量、规划铺设钢轨具体方案,将既有的尾部线路拆除5 m,并铺设2根钢轨(25 m),尾部线路坡度为11.8‰上坡,并设置防溜铁鞋。将碳钢渣跨尾部线路进行延长,满足增加钢渣罐后的线路长度及安全措施。项目实施后,现碳钢薄板厂的钢渣运输每日可达3 648 t(12列/日×8辆/列×38 t/辆),较以前的每日2 736 t,运输效率提高了33%,日均调运次数由原来的12列/日,降低为现在的9列/日,在完成相同运量的情况下,每天可少跑3趟,既提高了机车运用效率,节省了燃油消耗,同时有效缓解了7号高炉投产后,碳钢薄板厂钢渣罐的运输保产压力。由于减少了碳钢钢渣调运次数,有效缓解了3号、4号高炉铁渣与碳钢薄板厂钢渣调运之间的矛盾,运输效果明显。

3.4 优化组织,完成保产运输任务

调度员在日常保产作业时,应协调联系上下级及主线厂矿计划,组织均衡运输,提前拟定合理的日班计划,及时布置给下一级人员和现场执行的调车组人员,同时提醒安全注意事项,做好安全联防互保工作[6]。而炼铁区域的行车调度指挥系统分为铸铁区调度和炼铁站调度,区域日常运用机车11台,铸铁区调度负责铸铁区域3台机车的调度指挥,炼铁站调度负责炼铁站区域8台机车的调度指挥,各自管理自己的区域,调度指挥分散,机车运用效率不高。随着高炉产量的不断提升,相应的铁水量、铁渣量、钢渣量也随之增加,现有组织模式不能满足各工序运输的正常保产。为缓解以上矛盾,将炼铁站调度员确定为主调,主要掌握机车运用,铸铁区调度员在炼铁站调度员的领导下开展工作,通过对机车集中调配后,打破机车区域作业限制,提高机车的使用效率,降低机车使用台数,提升运输效率,可完成保产运输任务。

4 结束语

通过对运输部炼铁站进行实地调研和存在问题进行分析,发现影响日常铁路运输的瓶颈问题,主要为迂回运输和交叉作业较多,受限于现场的环境和铁路线路有效长的影响,机车的利用率不高,机车使用台班较高,对3号和4号高炉的碳钢渣跨线路有效长进行延长,增加每趟运输的罐数,减少运输次数,提高机车的使用效率;提出对碳钢渣跨的铁路线路进行延长,增加运输的罐车数量,减少运输频次;新铺机车转头线,减少机车使用台数,提高机车的使用效率,确保高炉正常和顺行;通过将炼铁站调度员确定为主调,主要掌握机车运用,提高了机车的使用效率,降低机车使用台数,提升了全员劳动生产率,实现冶金企业铁路运输提质增效,转型升级,挖掘运输生产潜能的目标。