钛管换热器液压胀接技术的研究

王振兴,沈建成

(1.甘肃省特种设备检验检测研究院,甘肃 兰州 730050;2.兰州工业学院,甘肃 兰州 730050)

钛管换热器作为石油化工领域的重要设备,应用越来越多。钛换热管与碳钢管相比,具有较高的屈强比,塑性差,易脆裂,使得钛管与碳钢管板胀接相容性有一定限制[1]。传统的机械滚胀,实际操作中技术人员和操作人员往往根据经验确定胀度,各管子间的胀度不一,连接强度和紧密度不均,胀管接口的内表面产生硬化现象,加上钛材质的特殊性,极易造成过胀使钛管破裂或胀度不足而失去作用,很难保证胀接质量的稳定。

液压胀接是一种柔性胀接技术,在胀接过程中,胀接压力是可控的,整个胀接长度均可获得均匀的胀接压力,胀接区和未胀接区的交界不明显,过渡光滑,残余应力小。液压胀接需要理论数据和大量经验参数做支撑,本研究通过理论与试验相结合的方式,验证该技术可获得较高的胀接质量,从而有效解决了这一技术难题,对指导生产实践具有重要意义。

1 液压胀接参数计算

液压胀接是一种对换热管内壁施加均匀压力的柔性胀接技术。与机械滚胀相比,液压胀接的主要特点是胀接的主要参数——液胀压力可直接计算,易实现精确调节和控制,从而保证所有的管子与管板接头在同一条件下胀接,换热管不易产生过胀,胀接接头质量稳定,在管孔内的胀接位置可以精确定位,胀后管子内壁没有损伤。液压胀接后残余应力低,在整个胀接长度上的应力分布均匀,胀后管内表面无加工硬化现象,劳动强度低,生产效率高。液压胀接的介质是水,即使胀袋破损,对管口也无污染,这样减少了以往机械胀接后对管口除油清洁等工作,节约了工时[2]。

液压胀接时,胀接区的管子在高液压内压的作用下产生弹性变形,然后产生塑性变形而被挤压到管孔壁上,随着压力的增加,在管子与管板之间的接触压力作用下,管板首先产生弹性变形,然后产生塑性变形,压力撤消后,如果管板的自由弹性恢复量比管子的大,就会在管子与管板之间产生残余接触压力,实现胀接连接。

分析过程可将胀管过程中换热管变形理想化的划分为3 个阶段[3]:当胀管压力为第一阶段最终压力值时,换热管在压力的作用下产生塑性变形,直径向外扩张,当压力卸除后换热管不能恢复原状。当胀管压力为第二阶段最终压力值时,换热管与管板孔内壁间产生最大的弹性极限接触压力,当压力卸除后,由于换热管的材料已经达到全屈服而管板的变形在弹性阶段可以恢复,这样管板孔将换热管抱紧,达到胀紧的目的。当胀管压力为第三阶段最终压力值时,换热管与管板孔的材料都处于全屈服状态,管板孔也产生塑性变形,当压力卸除后,由于换热管与管板的变形都不能完全弹性恢复,以致失去胀紧效果,此时的压力值过高,产生了过胀现象。

可见,理想的胀接压力值为上述第二阶段最终压力值,第二阶段最终压力值的计算公式为:

第三阶段最终压力值的计算公式为:

式中:δs1——换热管材料的屈服极限,MPa;

δs2——管板材料的屈服极限,MPa;

K1——换热管内外径比;

K2——管板孔内外径比。

特早熟大豆育种研究进展……………………………………………………………… 张 琪,孙宾成,郭荣起,孙如建,柴 燊(41)

上述计算公式存在一定局限性,推导过程中未考虑管孔四周管桥对管孔的加强及支撑作用,所以计算值偏于保守,当胀接压力为P2时,管板孔内壁材料并未达到弹性极限,当胀接压力为P3时,距离管板孔内壁一个管桥距离范围内的管板材料严格来讲并未达到弹性极限。

2 钛管胀接工艺实验

2.1 实验方案

试验按照以下步骤进行:

(1)制备解剖用管板试块、准备换热管试件;

(2)测量胀接前试块、试件相关尺寸;

(3)根据相关公式计算胀接压力,确定胀接压力范围;

(4)按确定胀接压力胀接;

(5)测量胀后换热管内径,进行胀度的计算,对比参考值进行分析;

(7)综合以上所有分析结果,确定对某种换热管需要的最合适的胀接压力。

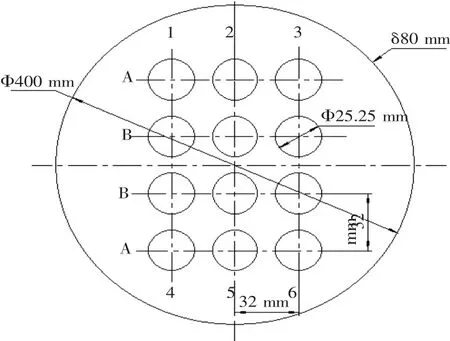

2.2 胀接压力及胀度计算

换热管与管板的连接形式为强度焊+贴张,试件的主要作用是考察胀接性能,不考虑钛管与管板的焊接。试件材料为16Mn,管孔尺寸Φ25.25+0.15 mm,管孔为转角正方形排列,管桥间距为32 mm(见图1)[4]。换热管材料为TA1,规格为Φ25 mm×2 mm。

图1 换热管胀件示意图

取换热管TA1 的屈服强度δS1=250 MPa,管板16 Mn 的屈服强度δS2=305 MPa。将上述数值代入公式(1)确定试验起始胀接压力值:

P2=130.484 MPa。

将上述数值代入公式(2)胀接压力值上限值:

P3=172.227 MPa。

2.3 实验结果

试件共12 个管孔分为6 组,以130 MPa 为起始胀接压力值、10 MPa 为进阶值依次胀接。测量试样胀接前后的尺寸数据并记录,计算出每根钛管的胀度,见表1。

表1 TA1 换热管胀接试验数据记录及胀度计算结果

表1 中胀度为以壁厚减薄率为基准的胀紧度表示方法,参考中国石化工程建设公司所编制的“管壳式换热器换热管与管板连接技术条件(强度焊+贴胀)”及本研究人员单位制造经验,针对贴胀,胀度ρ(%)根据不同换热管材质及规格应控制在1.7%~3.0%范围内,计算得知,编号1 管孔胀度小于1.5%,编号5、6 管孔胀度超过3.0%幅度较大,其余管孔胀度基本都在控制范围以内。

3 实验结果分析

3.1 胀口分析

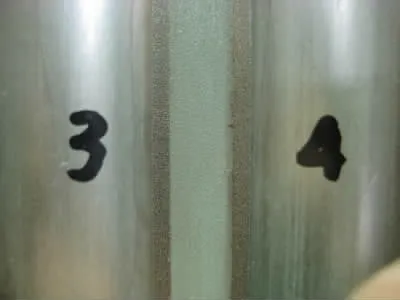

胀接数据采集完毕后沿解剖面采用线切割将试块切开进行观察。钛管内壁外形美观,无皱纹、起皮等缺陷,胀接过渡部分无突变,胀口根部与管孔壁结合状态良好,管子内壁经无损检测(PT)未发现表面存在缺陷(见图2—图6)[5]。

图2 胀接压力P=130/140 MPa 对比图

图3 胀接压力P=140/150 MPa 对比

图4 胀接压力P=150/160 MPa 对比图

图5 胀接压力P=160/170 MPa 对比图

图6 胀接压力P=170/180 MPa 对比图

试样沿管中心切开后,共24 件半管均与管板相贴,没有脱落情况发生,由此可以判定,6 组管孔均已达到贴胀消除间隙的目的,无胀接不牢的情况。第一组胀接压力采用130 MPa,由于压力较低,换热管没有完全紧贴管孔内壁,加工过程中产生微观凹槽。胀接压力大于等于140 MPa,换热管完全紧贴管孔内壁,均可满足贴胀消除间隙的要求。

3.2 胀接压力确定及胀接质量检验

考虑到管孔加工及钛管几何尺寸存在偏差,在保证胀接质量的前提下,综合胀接工艺试验结果,取胀接压力为150 MPa。胀前按10%的比例,不同区间对换热管及对应的管孔进行测量,胀后对换热管的内径变化量进行测量,计算得知,胀度在1.7%~3.0%,满足贴胀要求,经水压试验未发现管头有渗漏现象,一次性合格。

4 结论

通过理论计算和试验分析,验证了钛管换热器液压胀接工艺方案和贴胀压力范围,为液压胀接的应用积累经验。(1)分析液压胀接的原理和工艺优点特点,通过理论计算,得到胀接压力的取值范围,为液压胀接的应用提供理论依据。(2)将理论分析运用至实际生产,采用6 种胀接压力,分别对六组钛管进行胀接实验,从胀度计算、钛管解剖检验、水压试验3个方面对实验数据进行分析,确定胀接压力。(3)液压胀接技术弥补了机械滚胀的不足,解决了机械滚胀造成加工硬化现象,使高屈强比,塑性差的特殊管材获得均匀变形和稳定的胀接质量。(4)钛管换热器胀接工艺的应用,使制造的钛管换热器质量大大提高,带来巨大的经济效益,并为其他特殊材质的换热管与管板的胀接积累了宝贵的经验。