电刷刷体与导线固定方法的研究

殷景峰,程桂香

(哈尔滨电碳厂,哈尔滨 150025)

1 前 言

随着电机工业迅速发展,对电刷的质量要求越来越高。电刷作为电机关键组件,其性能好坏制约着我国电力产业的发展;由于高空发电机和交流机、换向困难的大型电机、高圆周速度和高电流密度的新型电机和各种类型微电机的出现,对电刷提出愈加苛刻的要求,质量要求也越来越高。

在电刷加工过程中,电刷的装配,特别是刷体与导线的固定,是一个重要的环节。电刷刷辫是用来外接电气设备,需要在电接触时接触灵敏和接触电阻尽可能小,且保证运行时其不会脱出,故刷体与导线的固定质量的优劣直接影响电刷在电机上的实际应用。对于受冲击负荷频繁、使用环境恶劣的铁路牵引电机用电刷和轧钢电机用电刷等,刷体与导线的固定的质量问题显得更为重要。因此,为了保证电刷正常的运行,解决刷体与导线固定的质量问题至关重要。

2 电刷刷体与导线固定方法的发展历史和研究情况

纵观电机用电刷刷体与导线固定方法的发展历史,英国摩根电碳有限公司[1]的电刷导线填塞方法是世界上最先被发明的,当时被称为贝特塞联接,并申请了专利。后因专利保护期填塞方法是世界上最先被发明的,当时被称为贝特塞联接,并申请了专利。后因专利保护期满,方才广泛地被其他国外电刷制造企业所使用。该电刷导线固定方法采用填塞的方式,通过用金属粉末来填入电刷的刷辫和刷体孔壁之间的空隙,这种电刷导线与刷体的联接方式被认为是最简单、最有效,且能够满足电刷在电机和机械上的耐用性,不但在新使用的时候是好的,就是在它受到热和持续不断震动的整个电刷使用寿命期间也是好的。

日本的电碳企业[2]为解决传统的铜填粉填塞后电刷出现的质量问题,经研究改进选择采用海绵状铁粉取代铜填粉,并做了相关试验同传统电刷导线脱出拉力与导线接触电阻进行对比,发现采用海绵状铁粉作为填塞粉性能最佳。

德国林斯道夫碳公司[3]电刷刷体与导线固定的方式是先钻孔,后攻丝,再扩孔,并采用铁粉来替代铜粉填塞电刷;对大型电刷填塞时,会采取对刷孔进行银粉复合物喷涂工艺,减少导线接触电阻,填塞后一般会采用树脂封口。其不主张采用镀银铜粉,认为其与铁粉比较,性能无差别;使用铁粉填塞这不仅可以节省铜粉,从而降低生产成本,而且电刷性能在高温时更加优越。德国逊克碳公司认为电刷导线采用填塞法比扩管法更方便,故多采用填塞法来固定电刷导线,通常使用树枝状铜粉作为填塞粉,以树脂封口。

俄罗斯[4]通常是普通钻床用联合螺纹扁钻钻孔,加工锥形孔,导线直径比孔径小0.6-1.6mm,装进刷体的导线末端应折2-3mm,而后用专用铜粉填入刷体与导线间的空隙。

我国电刷刷体与导线固定方法的历史较晚,起始于上世纪五十年代,从事电刷生产的企业很少,对其重视程度也较差,而发展到目前,所有的生产厂家包括哈尔滨电碳厂、自贡凯迪碳素有限公司、上海摩根碳制品有限公司等,都对电刷导线固定质量相当重视,而且在其质量的改进与提高上做了大量工作,并取得出色的业绩。

上海电碳厂[5]在七十年代为电刷填塞材料的改进作了大量的试验与研究,其中包括对电刷孔的深度和形状与效果的比较,电刷采用酚醛树脂封口前后的效果研究等,并取得了一定的成果。

东新电碳厂[6]工程技术人员与老工人也在提高电刷导线固定质量上作了大量工作,在试验基础上,先后在八十年代发表了“关于增大填塞电刷脱出拉力的方法”等多篇论文。其中较全面地介绍了采用X射线来查证刷辫与刷体之间填粉的密实性、填粉的塑性形变的探讨、电刷填塞孔的形状对脱出拉力的影响等。

3 实现电刷刷体与导线的固定方法

一个用于实际电机的优质电刷,导线与刷体之间的可靠联接十分重要,因为过电流冲击和振动等因素而造成连接失败的教训很多。结合多年实际电刷装配加工经验分析,电刷的导线常根据不同情况选用适合的方法进行装配,通常有填塞法、扩铆法、悍按法、模压法四种。由于扩铆法、悍按法、模压法装配的导线具有一定的局限性,而填塞法固定电刷刷体与导线是目前最简单、有效的联接方法,因此电刷刷辫的固定绝大部分是采用填塞法。

3.1 填塞法

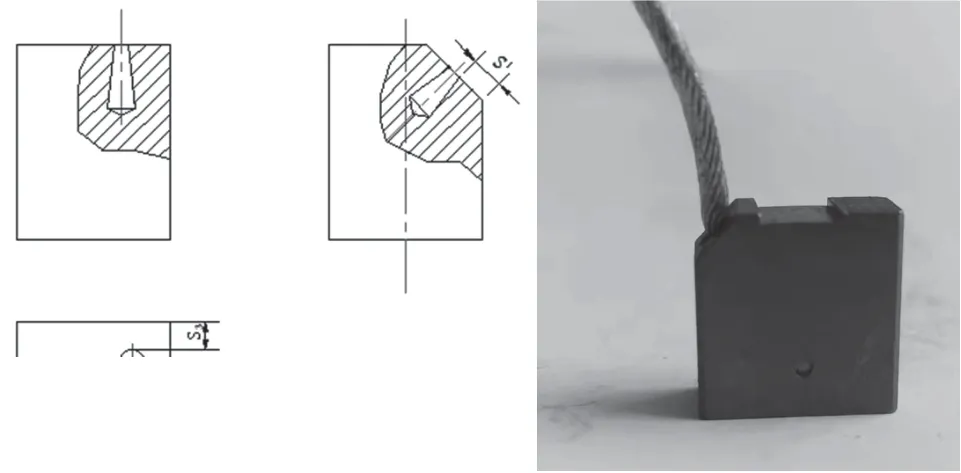

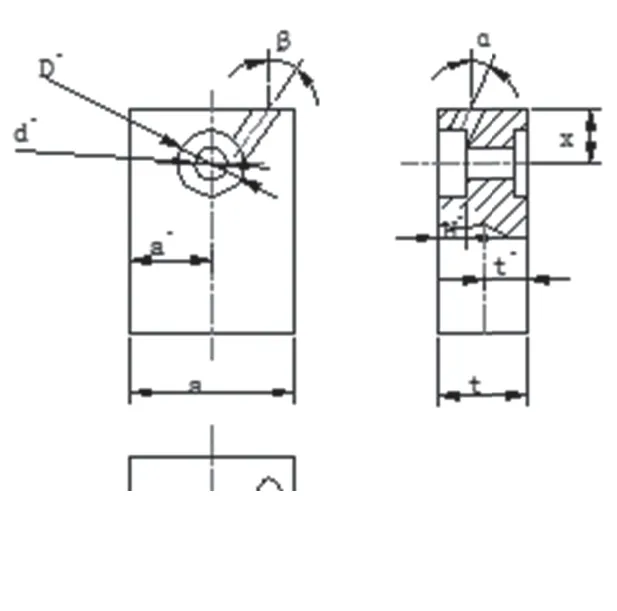

填塞法是通过在电刷上预先钻好锥形孔或螺纹孔,采用特制的铜粉或其他非金属导电粉末,使用专用工具将刷辫捣固在预先加工成孔的刷体内,再用树脂胶将填塞孔表面封好,如图1所示。此种固定方法适用于绝大多数电刷,或电刷截面较大的情况。

图1 刷体刷孔位置加工示意图 / 填塞法成品电刷示意图Fig.1 Brush body brush hole position processing schematic diagram / packing method finished brush schematic diagram

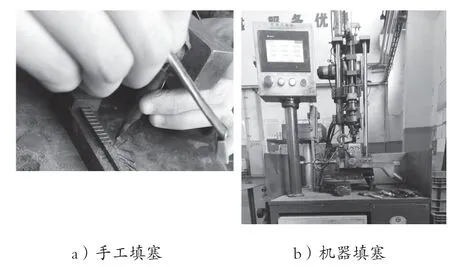

目前采用的填塞方法一般为手工填塞及机器填塞两种,手工填塞(如图2中a所示)是操作者通过手锤导线填塞器将导线填入刷体刷孔内,并将填塞粉捣实,直至刷体刷孔填满为止。机器填塞(如图2中b所示)是根据电刷刷辫装配需要进行调整填塞机,将导线引入填塞器的孔内,根据填塞孔深度、直径对机器做出填塞命令从而完成导线固定加工。

图2 填塞方法Fig.2 Tamping method

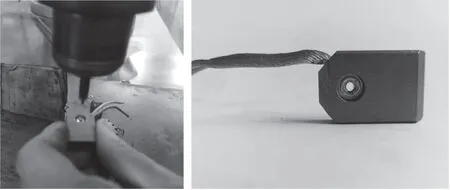

3.2 扩铆法

扩铆法是在电刷上部钻孔、铣槽,刷辫由孔内穿入刷体的容线槽并绕在铜管上,加上垫圈后用专门工具将铜管两端扩胀,刷辫即可被铆固在刷体上,如图3所示。黑色电刷及含铜量在70%以下的金属石墨电刷,采用此法固定刷辫时,为降低刷辫与刷体间的接触电阻,均需在刷体的容线槽内镀铜。由于机械强度好,适用于振动条件下使用的电机电刷。

图3 扩铆法加工示意图 / 扩铆法成品电刷示意图Fig.3 Expanded riveting processing schematic diagram/expanded riveting finished brush schematic diagram

扩铆法电刷的刷辫孔多为斜孔,可按图4和式①、②计算,其中α和β的近似数值。但α和β的最大值超过45°时,即应调整钻孔位置。

图4 刷辫孔位置示意图Fig.4 Sketch of braid hole position

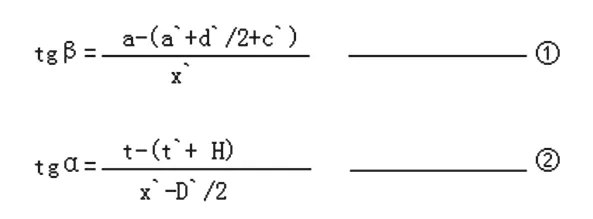

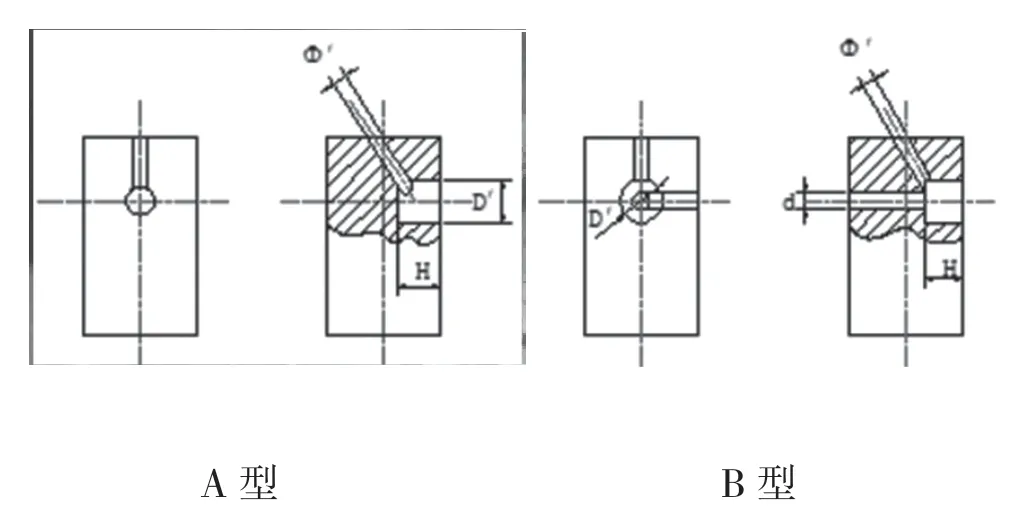

扩铆法电刷刷辫与相应孔槽共配合方式如图5所示。

图5 刷辫与刷孔配合示意图Fig.5 Sketch of matching braid and brush hole

3.3 焊接法

焊接法是在刷体上部按规定位置钻好焊按孔,并在其上部或焊接孔内镀铜,(镀铜层厚度0.02-0.03毫米)将刷辫穿入刷体焊接孔内,用焊锡焊牢,此种装配方法适合于戴面较小,不宜采用其它方法装配的电刷,适用于小型电机。

图6 焊接法成品电刷示意图Fig.6 Sketch diagram of welding finished brush

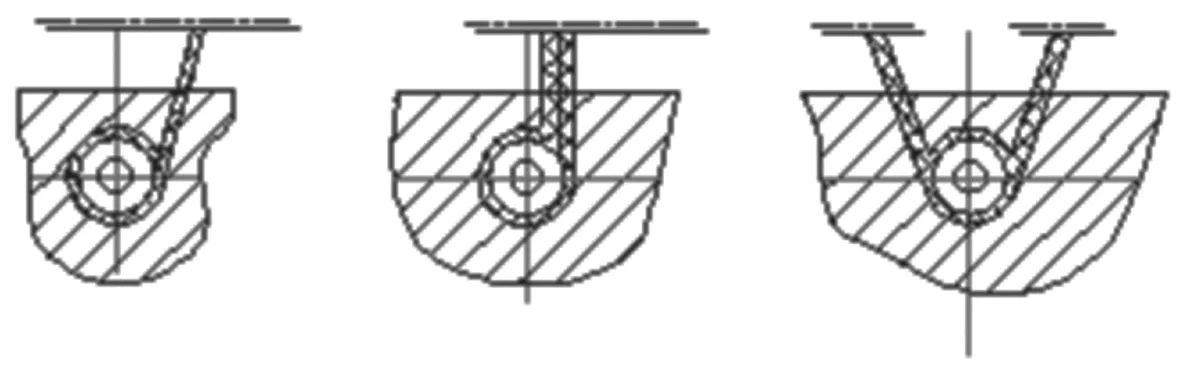

3.3.1 镀铜高度尺寸按图7和式③、④、⑤确定

图7 镀铜高度示意图Fig.7 Copper plating height diagram

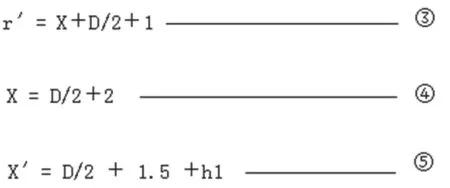

3.3.2 刷辫孔斜度计算按图8和式⑥、⑦计算

图8 刷辫斜孔示意图Fig.8 Sketch of oblique hole of brush braid

3.3.3 刷辫与孔槽的配合形式如图9所示

图9 刷辫与孔槽配合示意图Fig.9 Sketch diagram of matching braid and hole slot

3.4 模压法

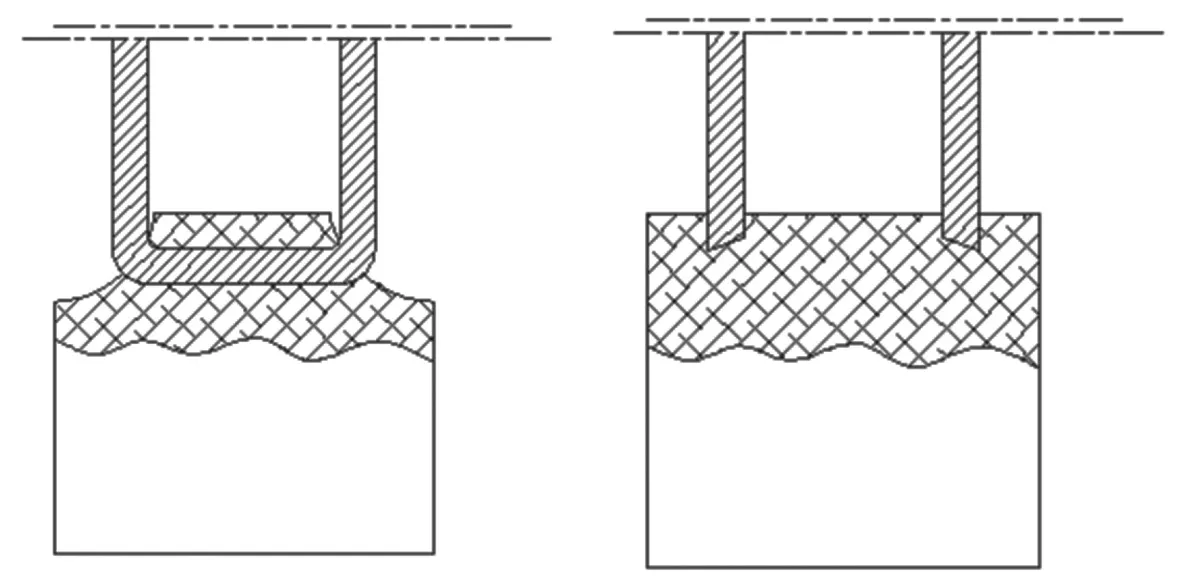

模压法固定刷辫分2种方式,如图10所示,一种是在电刷上部按规定位置钻孔,穿入刷辫,然后把穿好刷辫的刷体放入专用模具中,用压床冲压,即可将刷辫牢固的结合在刷体上。另一种则是在压制电刷的同时将刷辫固定在刷体上,成品如图11所示。通常采用热压的方式,此方法适合于大批量生产、含铜量较高并富有可塑性的电刷,而且需要专用压力机及较为复杂的模具,通常采用热压成型。

图10 模压法示意图Fig.10 Schematic diagram of molding method

图11 模压法成品电刷示意图Fig.11 Sketch diagram of finished brush by mould pressing method

4 结论

电刷作为电机机组中电能传递的枢纽,其状态的好坏直接影响电机机组的正常工作,进而影响整个电机系统的可靠等级,故电刷质量要求愈加重要。本文主要是对电刷导线固定方法,特别是长期使用,并已有百年历史的传统机械加工来实现电刷刷体与导线的固定进行重点的论述。如何进一步完善电刷导线的固定方法,还是需要我们大家共同去探讨并相互进行技术交流。