多翼离心风机双圆摆线叶片的响应面优化设计*

熊 毅 张朝磊

(江西理工大学机电工程学院)

0 引言

多翼离心风机作为一种叶轮机械,被广泛应用于工业生产领域的通风换气等设备中,提高风机的气动性能对工业生产能耗的节约有着重要意义[1]。

吕为[2]研究了四种不同的叶片型线对气流的流动影响,其中长短型叶片对风机性能有较好的提升。林圣全[3]研究发现适当增加翼型叶片的叶片弦长与相对弯度可以提高翼型的升阻比,有利于增加风机的全压效率。Heo[4]设计了一种S 形尾缘叶片并采取倾斜布置来降低风机的工作噪声。吴让利[5]通过研究发现大流量下双圆弧叶片的风机全压性能要大于等减速叶片,而在设计流量和小流量工况下等减速叶片的轴功率要更小。刘阳[6]受鱼类游动启发设计了S 形仿生叶片,通过对设计参数的优化提高了风机反转下的出风量。Lin[7]采用了NACA4412 翼型作为笔记本电脑中风扇的叶片型线,通过数值仿真分析,优化后的叶片消除了叶片吸力面上的气流再循环现象,提高了风机的工作效率。熊仲营[8]设计了一种仿鲹科鱼体的仿生叶片来提高风机的工作效率和风量,降低工作噪声。吴灵辉[9]采用正交实验设计的方法研究了叶片进口角、叶片出口角、叶轮轮径比及叶片进口斜切深度比对风机性能的影响,并通过极差分析确定了最佳参数组合。肖千豪[10]通过B 样条曲线来控制叶片型线,并结合最优拉丁超立方实验设计来优化叶片型线。

多翼离心风机中的单圆弧叶片在叶轮内外径不变的情况下,其结构相对单一。由于圆弧结构的约束性,叶片型线分布不能自由的调整。对此,本文设计了一种双圆摆线叶片代替传统单圆弧叶片来提高多翼离心风机的气动性能。通过响应面优化设计对叶片弦长、叶片弦高及摆线起始位置进行参数优化来调整叶片中型线,提高风机的整体静压升,改善气流在风机内的流动状态。

1 多翼离心风机结构参数

本文的研究对象为一双吸式多翼离心风机,三维模型如图1所示。试验风机叶轮的主要结构参数为:叶轮内径D1=183mm,叶轮外径D2=217mm,叶片数Z=54,叶片弦长L=19.23mm,叶片弦高S=3.71mm,叶片厚度δ=0.8mm,最高效率工况下的风量QBEP=22.7m3/min,叶轮转速n=1430r/min。

图1 试验风机三维模型Fig.1 Three dimensional model of fan

2 数值仿真与试验验证

风机的计算流域划分为进口延长流域、蜗壳流域、叶轮流域以及出口延长流域四个部分,进出口延长流域设置400mm 以保证气流在进出口流动的充分发展。蜗壳流域采用非结构化四面体网格进行划分,其余三个流域采用结构化网格划分。图2 为风机的整体计算网格模型和叶轮区域的计算网格模型。

图2 风机数值计算模型Fig.2 Numerical model of fan

采用Fluent 商业软件对风机的内部流场进行计算。各流域间通过interface设置进行数据交换,湍流模型选用Realizable k-ε模型;采用Simple C算法计算速度压力耦合方程;湍流动能、湍流耗散率及动能方程的求解均采用二阶迎风格式。考虑到风机内部的气流速度较低,设置气体介质为不可压缩、温度不变的理想气体[11],气流温度设置为室温293K。风机进口给定压力进口边界,全压设置为0Pa;风机出口给定质量流量出口边界。叶轮区域设置为多重旋转坐标系模型(MFR),转速为1430r/min,其余流域设置为静止坐标系,所有壁面均为无滑移壁面条件。计算迭代次数设置为4000次。当风机出口静压不随迭代次数产生明显变化时认为计算达到收敛。

表1给出了不同网格数量下的风机计算静压值,考虑到叶片优化过程中对不同叶片进行网格划分时网格数量的小范围波动,确定总网格数为666万。其中进口延长流域为51 万、蜗壳流域为223 万、叶轮流域为378万、出口延长流域为14万,总计算节点数为322万。

表1 网格无关性验证Tab.1 Grid independence verification

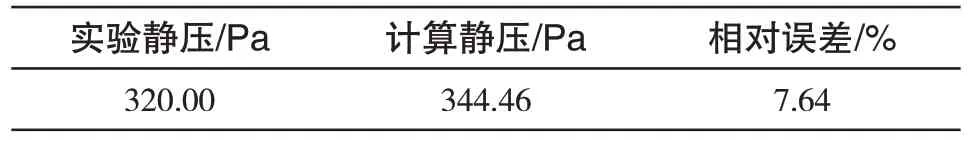

从表2中的数据可知,在QBEP工况下,仿真计算静压与实验测量静压的相对误差小于8%,在工程误差范围内。由于在计算风机性能时对风机的螺纹孔、键槽等结构进行了简化,且不存在实验环境等因素带来的干扰,所以表中的计算静压略高于实验静压。

表2 多翼离心风机实验静压与仿真静压Tab.2 Experimental and simulated static pressure of multi-blade centrifugal fan

3 双圆摆线叶片响应面优化

3.1 双圆摆线叶片

如图3 所示,双圆摆线的初始点为坐标原点,半径为a的圆A与半径为b的圆B同心,圆A沿着直线l滚动一周,圆B随着圆A的旋转而旋转。当圆A滚动了t角度时,圆A和圆B边界上的点PA和PB从图左侧位置到达图右侧所示的位置,取点PA的横坐标与点PB的纵坐标所构成的点P的运动轨迹即为双圆摆线。其中,点PA运动轨迹的曲线为摆线,也称最速降线。

图3 双圆摆线Fig.3 Double circular cycloidal

根据图3 所示的几何分析可知双圆摆线的几何参数方程如式(1)所示,当圆A与圆B的半径相同,即参数a与参数b相等时,则为摆线方程。

由于双圆摆线两端的切线均为垂直于x轴的直线,将整条曲线作为风机叶轮的叶片型线将会出现叶片出口安装角大于180°的情况(如图4所示)。为了避免这种不合理的尺寸参数,取图5所示曲线中对称的一部分(图中粗实线)作为叶轮叶片的中型线。

图4 叶轮叶片出口安装角Fig.4 Blade outlet angle of installation

图5 叶片型线示意图Fig.5 Schematic diagram of blade profile

根据图5 中叶片型线参数与双圆摆线参数方程式(1)可知,通过改变叶片弦长L、叶片弦高S与起始位置x0即可计算出双圆摆线方程中参数a与参数b的值,并得到应用在叶轮上的叶片中型线。考虑到不同a,b值对参数x0的影响较大,难以确定其参数范围,所以引入圆A的旋转弧度t来代替。

结合式(1)与叶片弦长L、叶片弦高S、参数t可以得出不同设计组合下双圆摆线参数方程中的参数a、参数b和叶片型线起始位置x0的计算公式。

3.2 响应面优化设计

选定叶轮叶片弦长L的取值范围为17.5~20.5mm,叶片弦高S的取值范围为4~6mm,参数t的取值范围为0.6π~0.8π。通过Box-Benhnken 实验设计构建设计方案并计算其结果,取中心点实验次数为2,实验设计方案与计算结果列于表3。

表3 实验设计方案及计算结果Tab.3 Experimental design and calculation results

选取显著性水平α=0.05 对计算结果进行方差分析。表4 列出了三个设计参数在二次方下的显著性检验P值,结果表明叶片弦长L与叶片弦高S对风机静压升和风机效率有显著性的影响;参数t对响应变量的影响不显著。

表4 方差分析下的显著性检验P值Tab.4 P-value of significance test under ANOVA

将计算结果进行多元二次项拟合可以得到三个设计参数对风机静压升Ps与风机效率η的拟合回归方程。

上式拟合回归模型中的A,B,C为设计参数L,S,t的编码水平,其值的范围-1~1对应前文设计参数的实际取值范围。两个拟合回归方程的P值分别为0.0163与0.0004,满足显著性检验;失拟项P值分别为0.0742与0.1285,失拟项均不显著,由此说明回归模型拟合较好,可以使用。

本文的优化目标是在不降低原风机效率的情况下提升风机的静压升。原风机计算静压升为344.46Pa,风机效率为73.92%,目标优化数学表达式如式(7)、式(8)所示。

本文基于遗传优化算法对风机静压进行优化。初始种群数量为50,交叉概率0.8,变异概率0.02,最大迭代次数500次。该优化的基本原理是在约束条件下,随机选取50 个样本组转化为二进制编码,并计算适应度(本文以目标函数作为适应度函数),然后采用轮盘赌的方式选出父代样本组进行交叉、变异来获取下一代样本组。当达到最大迭代次数时,以具有最大适应度的样本组作为输出结果。

通过计算得出最佳设计参数组合为A=0.0794、B=0.9601、C=0.2253。经过转换后得到叶片弦长L=19.16mm、叶片弦高S=5.96mm、参数t=0.72π。将最佳设计参数代入式(2)至式(4)即可得到该参数组合下的叶片中型线。图6为优化前后叶片型线对比图。从图中可以看出,优化后的叶片弦长基本相等,这说明原风机在设计制造时可能对叶片的参数进行过优化与调整。

图6 优化前后叶片型线对比图Fig.6 Comparison of blade profiles before and after optimization

表5 中的优化风机Ⅰ为优化后的双圆摆线叶片风机,优化风机Ⅱ为优化风机Ⅰ下相同叶片进出口角的单圆弧叶片风机。由表5中的数据可以看出,基于响应面预测出的静压升和效率与数值仿真的结果吻合度较高,相对误差仅为1.12%和0.49%。根据仿真计算结果显示,优化风机Ⅰ的风机静压升增加了41.54Pa,增幅为12.1%;优化风机Ⅱ的静压升增加了27.62Pa,增幅8.02%。在叶片进出口角相同时,双圆摆线叶片比单圆弧叶片具有更高的静压升。

表5 QBEP工况下风机优化结果对比Tab.5 Comparison of fan optimizing result under QBEP condition

4 风机内部流场分析

风机叶轮的主要做功区域及主气流区域位于叶轮的中后部分[12],故取50%叶高截面来对优化前后的风机进行流场分析。图8 为叶轮出口气流速度在图7 所示的叶轮周向上的分布图。图中气流速度随着角度不同而产生波动,波动次数与叶片数相吻合,叶轮叶道出口的气流速度分布符合射流尾迹分布形式。对比叶片型线优化前后的速度分布可以看出,优化后风机的叶轮出口气流速度要明显大于原型风机,在θ=70°左右的蜗舌区域,气流流速得到了明显提升,有利于削弱该区域产生的气流涡旋,减少风机内气流的流动损失与压力损失[13]。从单叶道上的出口气流速度分布来看,优化后风机的出口气流更加均匀,进入蜗壳内的气流速度差比原风机更小,这有利于降低气流对叶轮与蜗壳壁面的冲击产生的压力脉动,改善风机的气动噪声。

图7 叶轮出口角示意图Fig.7 Schematic diagram of impeller outlet angle

图8 叶轮出口速度分布Fig.8 Velocity distribution of the impeller outlet

图9 显示了表5 中三个风机叶轮叶道内的速度流线分布图。从图中可以看出,叶道内的大范围涡旋均处在蜗舌位置附近,这说明了蜗舌结构对叶道内气流的流动状态有着非常大的影响,并且涡旋位置基本上都处在叶片吸力面上。由图9(a)可以看出原型风机叶道内的涡旋范围基本上占据了整个叶片吸力面,气流在叶道内的流动分离比较严重。而优化风机中叶道内的气流涡旋范围和涡旋强度有着明显的减小,气流流动也更加的顺畅。

对比图9(b)和图9(c)可知,相较于同叶片进出口角下的单圆弧叶片风机Ⅱ,采用双圆摆线叶片的风机Ⅰ,由于其叶片的曲度更大,阻止了涡旋发展到叶片吸力面的后半部分,而减小了叶道内的气流涡旋对叶轮出口气流的影响,进一步改善了气流在叶道内的流动状态,增加了叶轮出口的气流速度。更高的出口速度意味着气流具有更高的动压,在相同的流量工况下,风机所能转换的静压也就更多,风机的工作性能也因此得到了提高。

图9 叶轮叶道速度流线图Fig.9 Velocity streamline distributions of impeller passage

5 结论

1)基于数值仿真方法与响应面优化设计,提出了一种双圆摆线叶片型线的设计方法。在保证风机效率的情况下,以风机静压升的提升为目标,通过遗传算法求解出适用于该风机的双圆摆线的最佳设计参数组合。

2)与原型叶片相比,采用优化后的双圆摆线叶片使多翼离心风机的静压升提高了41.5Pa,增幅达到了12.1%。

3)基于风机流场计算结果,优化后的叶片增加了叶轮出口处的气流速度,改善了流道内的流动状态,弱化了叶轮出口射流尾迹区域之间的速度差异。在叶轮叶道内,优化叶片减小了叶道中叶片吸力面上的涡旋范围,降低了叶道内气流涡旋对叶轮出口气流的影响,有效的提升了风机的气动性能。