电站锅炉净烟气吹灰节能技术

王金龙 武瑞香

(华能榆社发电有限责任公司)

0 引言

当今我国传统火力发电领域在环境资源保护、提高能源利用率、推广节能减排等方面提出更高标准及要求。本文针对电站锅炉现有吹灰技术存在能耗影响因素进行全面分析,提出以净烟气吹灰理论为基础的节能减排技术。

1 我国电站锅炉吹灰技术运行现状

1)我国电站锅炉由于积灰原因,在锅炉水冷壁、尾部烟道受热面、SCR催化剂反应层、空气预热器换热面等部位会产生大量积灰现象,由于积灰导热系数是锅炉受热面钢材导热系数的1/450~1/750,导致锅炉受热面因积灰产生热阻增加、锅炉效率降低的问题,因此电站锅炉在炉膛、尾部烟道、SCR催化剂反应层、空气预热器等部位设置有吹灰装置。根据现场能耗测试得出数据看,锅炉吹灰系统投入一个周期,可以提高锅炉效率在0.1%左右,降低锅炉排烟温度在2~3℃之间。

2)目前由于各电站在经济运营要求下,锅炉运行中大量掺烧劣质煤种,由于劣质煤种较设计煤种灰分高出初步统计在10%~35%,这就增加电站锅炉对吹灰系统安全稳定、经济节能、运行管理方面的要求。

3)国内电站锅炉吹灰形式主要为:蒸汽吹灰、基波吹灰、次声波吹灰等。在炉膛、空预器吹灰普遍采用蒸汽吹灰形式,在锅炉尾部烟道多采用蒸汽吹灰、基波吹灰、次声波吹灰形式,在SCR催化剂反应层采用压缩空气吹灰形式。

2 现有电站锅炉吹灰系统在资源能耗、节能环保、安全运行方面存在问题

国内现有电站锅炉吹灰系统在资源能耗、节能环保、安全运行方面中还存在一定的不足之处。具体表现如下。

1)采用蒸汽吹灰装置的电站锅炉:在经济指标方面存在问题是由于吹灰蒸汽损失引起电站汽耗率增加、热耗率增加、补水率增加;在设备健康运行方面存在问题是由于吹灰蒸汽造成烟气水分增加,引起烟气中H2O与SO2和SO3生成物H2SO3和H2SO4增加,造成锅炉尾部烟道低温腐蚀现象加剧,烟气中水分增加同时会引起尾部烟道硫酸氢铵(NH4HSO4)的形成,致使空预器冷端堵塞现象进一步恶化。以山西省晋城地区某台300MW配套的W型火焰煤粉炉为例,运行4年大修时发现空预器冷端堵塞面积已经超过通流面积3/4。空预器大修将冷端蓄热片更换为陶瓷型式,运行不到1年空预器前后压差增加到设定值的1.3倍以上,致使风烟系统运行安全稳定性下降;在运行条件方面存在问题是由于锅炉稳燃考虑一般电站锅炉要求大于60%MCR才允许投入吹灰装置,这就容易产生低负荷积灰严重现象。

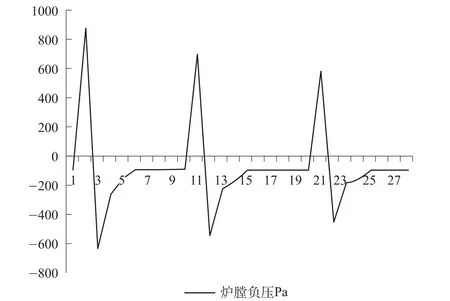

2)采用基波(含次声波等)吹灰系统电站锅炉:在经济指标方面存在问题是由于需要吹灰工作介质乙炔,引起吹灰运行成本采购增加;在与吹蒸汽形式吹灰系统效果对比方面存在尾部烟道局部受热面积灰严重问题;在设备健康运行方面存在问题是投入吹灰的第1~3区间会造成炉膛负压波动较大现象,特别是在1~2次吹灰区间内炉膛负压波动超过600~900Pa,这对锅炉安全稳定运行影响较大,同时在吹灰期间引起设备构件振动松脱损坏问题也不容忽视。下图为晋城地区某台采用基波吹灰锅炉炉膛1~3区间内负压波动数据图。

图 吹灰炉膛负压波动曲线图

3)通过现场电站锅炉检修内部检查发现,现有吹灰方式均存在锅炉尾部烟道积灰和系统设备磨损较大现象。具体表现为:在空预器蓄热面、脱硝催化剂层大量积灰现象,造成上述设备系统引起风阻增加,烟气带灰能力相对下降,并引起脱硝系统催化剂反应效果变差问题;引风机动叶磨损较为严重,一般引风机运行2~3年后因为动叶磨损严重原因必须进行设备检修,直接影响风烟系统的安全稳定运行。

3 电站锅炉净烟气吹灰节能技术工作原理及系统组成介绍

1)净烟气吹灰节能技术工作原理:利用对省煤器烟道中抽出部分烟气进行两次离心脱尘过程,脱尘后的净烟气增压后作为吹灰系统的工作介质。吹灰系统另设一路热一次风作为吹灰系统的备用气源。利用净烟气作为吹灰气源替代蒸汽吹灰气源,节约低压蒸汽汽水损耗及热能损耗,达到节能降耗的效果。

2)净烟气吹灰节能技术的可行性基础:省煤器后烟道中烟气温度在330~390℃,该处烟气与现有蒸汽吹灰温度提高20~60℃,利用此处烟气作为吹灰介质从温度角度考虑更加匹配。现有的蒸汽吹灰技术中选用吹灰压力在1.1~1.5MPa范围之间,当前我国风机制造水平完全能够满足这个要求。

3)净烟气吹灰节能技术的系统组成流程:从锅炉省煤器出口抽出一部分烟气通过烟气粗粉分离器增压风机增压至0.7MPa→烟气粗粉旋风分离器,进行原烟气与粉尘的第一次分离,实现原烟气进行粗粉分离过程,达到原烟气中≥90%粉尘分离目标,一次分离后的烟气→细粉分离器增压风机增压至0.9MPa→烟气细粉旋风分离器,进行原烟气与粉尘的第二次分离过程,经过细粉分离后的原烟气中粉尘含量≤2%,二次分离后的净烟气经过增压风机增压至1.2~1.6MPa→吹灰净烟气储气罐→作为尾部烟道、SCR催化剂反应层、空预器的吹灰气源。为了确保净烟气吹灰装置的可靠性,将锅炉热一次风作为备用吹灰气源,实现系统冗余配置的目的。粗粉旋风分离器、细粉旋风分离器中分离出的粉尘通过输灰系统送至粗灰库、细灰库,系统设计可以降低电除尘一电场10%~15%的除尘量,达到降低电除尘厂用电率的目的。

4 净烟气吹灰系统与现有吹灰系统的对比优势

4.1 净烟气吹灰系统气源与现有蒸汽吹灰系统的优势

1)净烟气与吹灰受热面温度更加匹配,净烟气吹灰系统提高了吹灰气源温度20~60℃,同时增加了尾部烟气流量,便于烟气挡板型式锅炉温度调整。

2)净烟气吹灰系统设计安装简单、程序控制方便、系统操作简便,系统设有热一次风作为吹灰备用气源,确保了吹灰系统的冗余配置。

3)净烟气吹灰系统有效降低锅炉尾部烟气所含的水分,较现有蒸汽吹灰系统尾部烟道水分降低5%~13%,降低了H2SO3和H2SO4生成,减少了尾部硫酸氢铵(NH4HSO4)的生成,改善了空预器工作环境,减小了空预器的低温腐蚀现象。

4)改善锅炉空预器工作环境,减小空预器两端压差,降低空预器风阻,提高了风烟系统运行安全稳定性。

5)减小了锅炉的由于吹灰引起汽耗率、热耗率、补水率。

6)尾部烟道吹灰不受负荷限制。尾部烟道可以随锅炉启动而投入运行。净烟气吹灰系统可实现长周期对尾部烟道、脱硝催化剂层、空预器吹灰工作,降低SCR反应区的催化剂表面积灰,保障SCR反应区的催化剂表面洁净度,增加了SCR反应区的催化剂表面反应面积及反应效果,有效避免氨逃逸现象的发生,降低硫酸氢铵(NH4HSO4)的生成。由于现有催化剂层吹灰采用压缩空气为介质,压缩空气与催化剂之间存在260~310℃的温差,采用净烟气吹灰对延长催化剂使用寿命有一定的帮助。

7)降低锅炉排烟温度,减少锅炉排烟损失,由于可以长周期对锅炉尾部烟道进行吹灰工作,确保了尾部烟道受热面清洁度,提高锅炉效率约在0.05%~0.15%。8)降低尾部烟道烟气的粉尘浓度,有效减缓粉尘颗粒对引风机叶片的磨损程度,改善了引风机的工作环境,提高风烟系统的安全稳定性。9)降低电除尘一电场的工作负荷,节约电除尘一电场5%~8%电耗。

4.2 净烟气吹灰系统气源与现有基波(含次声波等)吹灰系统的优势

1)避免了吹灰工作介质的采购成本,以基波吹灰为例,每年乙炔单项购入成本在12万元/年左右。2)避免了基波(含次声波等)吹灰在第1~3次区间内对炉膛负压扰动问题,同时避免了因吹灰过程产生振动造成设备构件松脱及损坏现象。

5 结束语

总而言之,当前电站锅炉现有吹灰技术在节能、能耗、提效方面存在较大不足。与当前国家提出节能、减排要求存在一定差距,我们必须做好吹灰系统的技改及提升工作。通过本文对净烟气吹灰技术推广希望能够提高各电站锅炉在节能、降耗、环保管理水平。