矿粉A 在沥青混凝土路面中的应用

史晓庆

(华邦建投集团股份有限公司,甘肃 兰州 730000)

1 矿粉A 的制备及性能研究

1.1 矿粉A 的制备

1.1.1 物理活化。晶质水合镁铝硅酸盐矿物的物理活化主要是将其进行纯化处理。所谓的纯化是指将适量蒸馏水加入矿料处理后,采用超声波分散以去除较粗矿物杂质。

1.1.2 化学活化。国内外对晶质水合镁铝硅酸盐矿物进行化学活化处理的常用方法主要有:热活化、酸活化、盐活化。本文主要采用将矿料经过化学活化处理后烘干的方式。

1.2 矿粉A 的化学成分

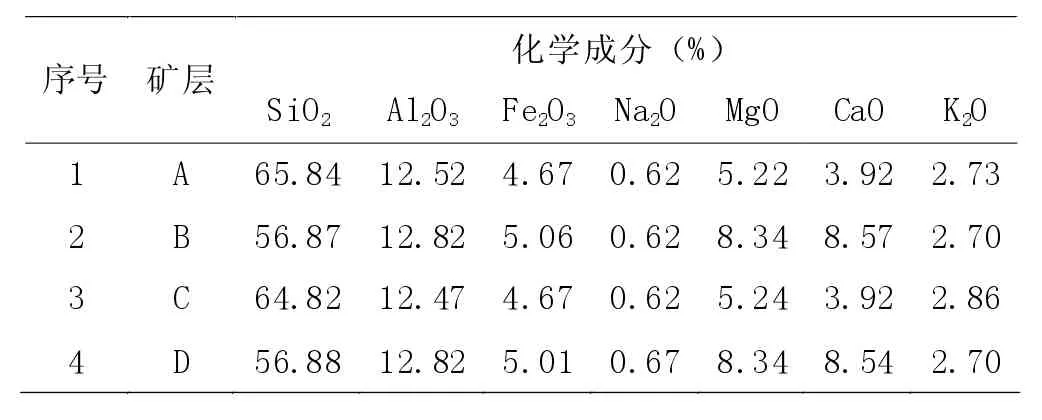

表1 给出了不同矿层的矿料经过活化处理后得到的矿粉A 的化学成分,从表中可以看出:

表1 矿粉A 的化学成分

①矿粉A 的主要元素组成均为:Si、Al、Mg、Fe、Ca;

②矿粉A 的Ca 相对较高,CaO 含量高表明其可能含有较高含量的碳酸盐;

③对于矿层不同的矿粉A,化学成分不尽相同。

对于矿层A 与C 及矿层B 与D 的相比,化学成分非常相似,差异较小,而不同矿层A 与B 的化学成分差别主要体现在Si、Mg、Ca 的含量上。

1.3 矿粉A 的质量指标

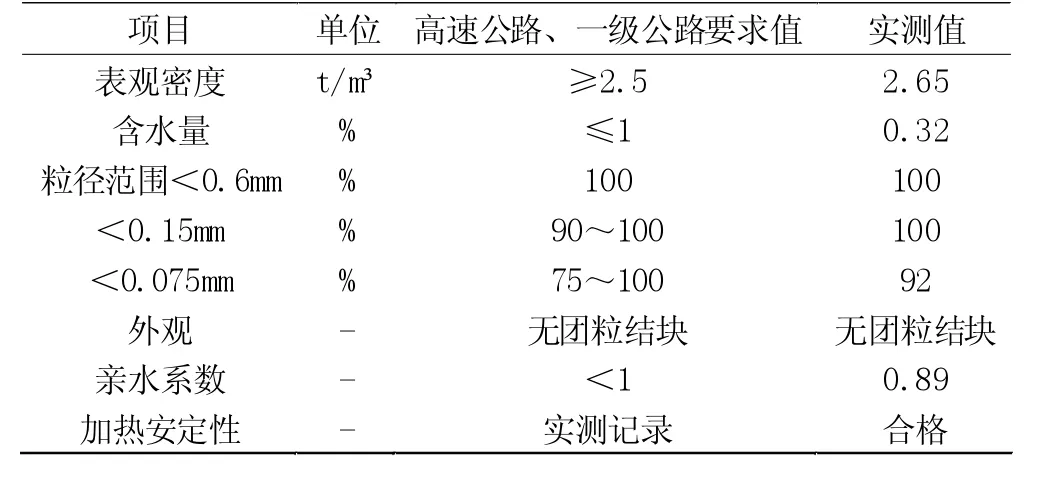

矿粉A 的性能指标质量检测结果如表2 所示[1]。

表2 沥青混合料用矿粉A 质量检测结果

2 矿质集料级配合成

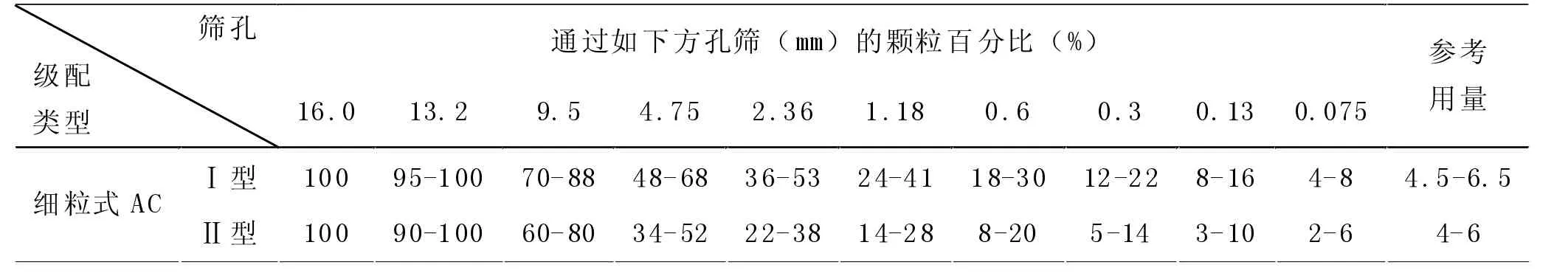

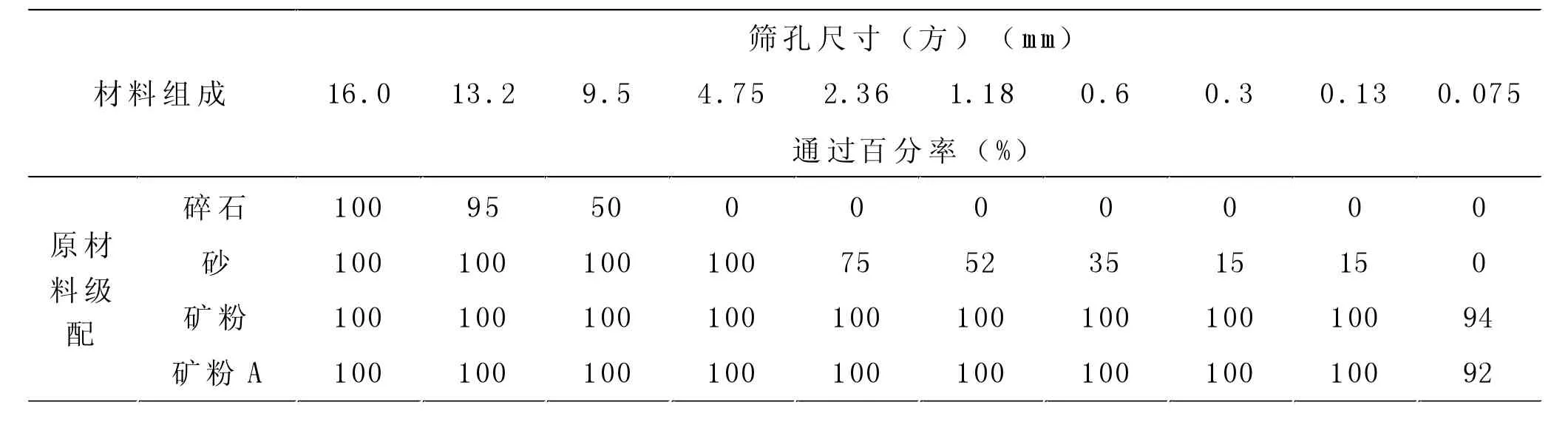

本试验所用材料针对的是高速公路路面上面层,选取沥青混合料的类型为细粒式AC-13Ⅰ型沥青混凝土[2],该类型的级配及参考的沥青用量范围见表3。

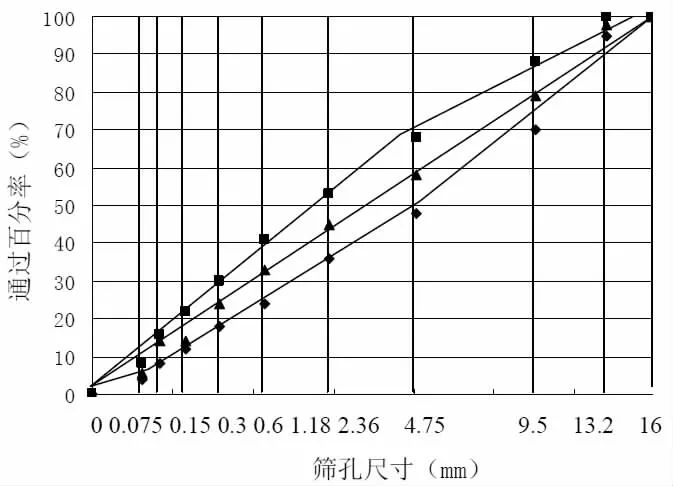

根据表3 中Ⅰ型级配要求及表4 的原材料级配,采用图解法[3]来确定矿质混合料的组成百分比,图1 为合成的集料级配曲线。

表3 AC-13 型沥青混合料矿料级配及参考用量表

表4 原材料级配

从图1 中可知,级配曲线在级配范围曲线之内,曲线平滑,并且接近中值。对应的碎石、砂、矿粉的用量分别为42%、52%和6%。通过计算,确定矿粉A 用作填料的沥青混合料的最佳沥青用量为4.41%。

图1 矿质混合料级配曲线

3 应用实例

3.1 项目设计情况

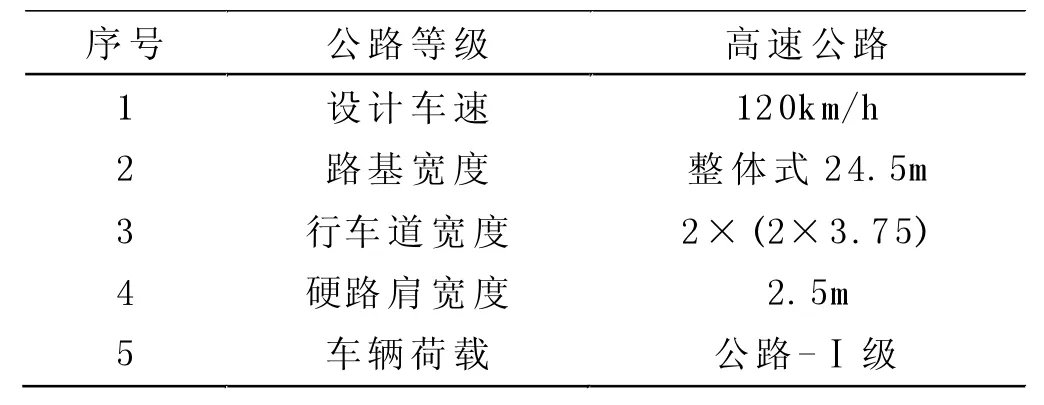

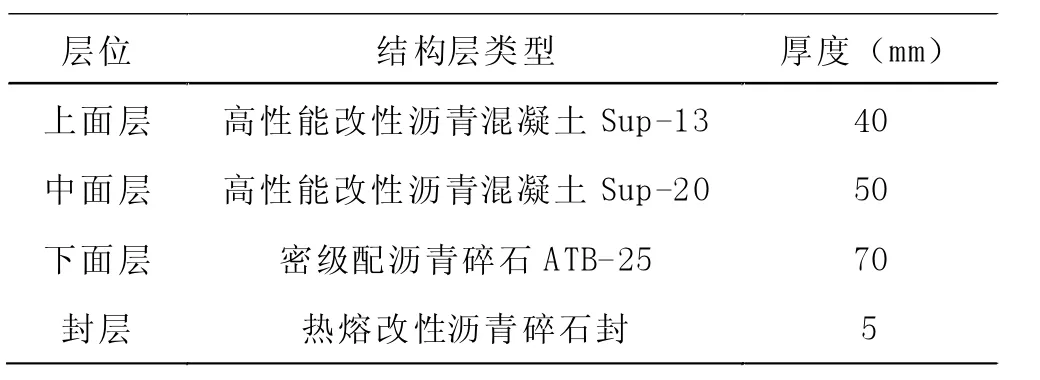

某高速公路路面一标合同段起讫桩号为K0+000~K35+600,双向四车道高速公路,其中包含互通立交3处,长链1 处,短链1 处,服务区1 处。主要技术标准及主线路面面层结构如表5、表6 所示。

表5 主要技术标准

表6 主线路面面层结构

3.2 配合比设计

上面层配合比:矿粉A:粒径1~1.6cm 碎石:粒径0.5~1cm 碎石:粒径0.3~0.6cm 砂:粒径0.3cm 以内石屑:矿粉A=2:20:4:34:4,最理想的油石比为4.8%。

中面层配合比:矿粉A:粒径2.2~2.8cm 碎石:粒径1.1~2.2 碎石:粒径0.6~1.1cm 碎石:粒径0.3~0.6cm 碎石:粒径0.3cm 以内石屑:矿粉A=3:5:38:27:6:213,最理想的油石比为4.3%。

下面层配合比:矿粉A:粒径1.9~3.15cm 碎石:粒径0.95~1.9cm 碎石:粒径0.475~0.95cm 碎石:粒径0.475cm 内石屑:矿粉A=5:42:18:12:23,最理想的油石比为3.4%。

3.3 施工工艺

添加了矿粉A 的改性沥青混凝土路面施工工艺流程大致和其他改性沥青混凝土路面相同,施工工艺流程图如图2 所示。

图2 沥青混凝土面层施工工艺流程图

3.4 质量检验

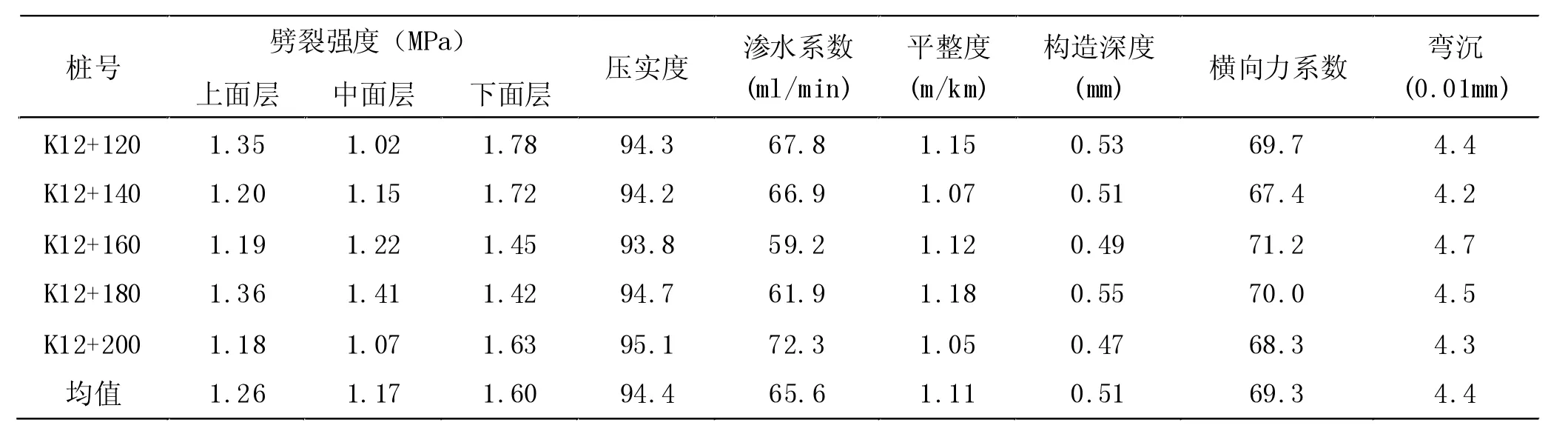

对填筑路段进行现场检测,检测项目有芯样劈裂强度、压实度、渗水系数、平整度、构造深度、横向力系数、弯沉7 个检测项目[4];为了对掺入矿粉A 混合料的路用性能进行详细的评价,在现场检测中加大了检测频率,以20m 为一个检测点。实测路面的各项性能指标均达到或优于国家检测标准,表明矿粉A 作填料用于沥青混凝土路面工程中,可以明显改善沥青混凝土的各项性能指标。测得的数据如表7 所示。

表7 矿粉A 作填料沥青混凝土路面检测数据

4 效益分析

目前,我国沥青混凝土面层主要有以下两点通病[5]:

(1)相比于设计,实际使用寿命较短。工程实践证明,目前国内沥青混凝土路面使用寿命多数在8~12 年之间,普遍比设计寿命短7~8 年,甚至部分路面通车2~3 年就需要进行大修。主要原因在于施工时对质量把控不严格,且超载车辆问题严重。

(2)交通量增长速度过快。由于我国经济突飞猛进,人民生活水平逐渐提高,在设计时,未考虑到交通量增长如此之快,导致大部分路面均出现超负荷运转。长此以往,沥青路面老化问题日益严重。

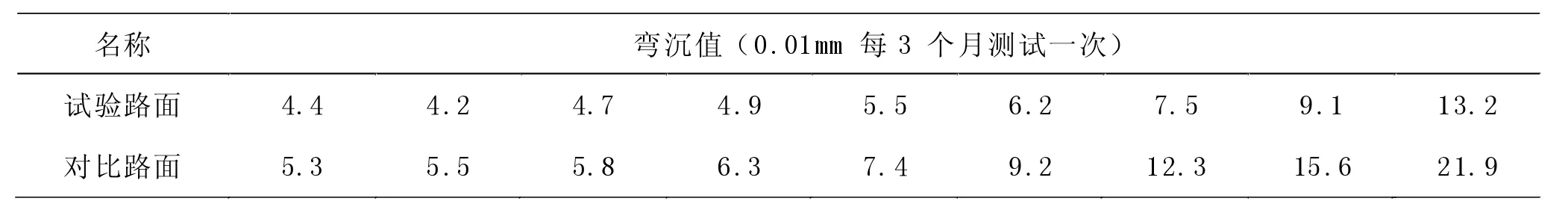

与水泥混凝土路面相比,沥青混凝土路面维修或重新加铺时,需要使用的大型机械较多,维修成本高昂,对地方经济造成巨大的财政压力。若在路面施工时采用矿粉A 作为填料,则可提高沥青路面的使用寿命。采用一段使用矿粉A 和不使用矿粉A 的路面作为对比,对比试验路面与对比路面弯沉值,每3 个月测试其路面弯沉值。其所测得弯沉值如表8、图3 所示。

表8 基准路面A 和掺加矿粉A 路面B 弯沉观测值

图3 试验路段与对比路段实测弯沉值比较

如以弯沉值检测标准值23.5 作为破坏标准值,则试验路面经过5.5 年发生破坏, 而对比路段3.4 年发生破坏,若设计使用年限为20 年,则在使用年限内试验路段需要维修3.63 次,而对比路段需要维修5.9 次。表明在设计使用年限内对比路段比试验路段需要多维修2.27 次。按照新铺路面每平方米170 元的材料成本取值,在设计使用寿命20 年内,静态估算,每平米路面将节省213 元的材料费用,再加上人工、设备等费用,节省的费用将会更大。因此,应用该技术成果的经济效益十分显著。

5 结论

将一种由地方矿物(晶质水合镁铝硅酸盐矿物)制备得到矿粉A 掺入沥青混凝土,全面提高沥青混凝土的高温、低温性能和水稳定性,对提高西北地区路面性能具有重要意义。通过在某高速公路建设项目中的应用,将矿粉A 用于高等级公路沥青混凝土面层,效果良好。经检测,按静态估算,能够延长沥青路面的使用寿命2~3 年,在公路设计使用年限(一般20 年计算)内能减少维修次数2~3 次,具有显著的经济效益。