基于逆向工程及3D 打印技术的产品设计

刘乐

(内蒙古工业大学机械工程学院,内蒙古 呼和浩特 010051)

传统的产品设计过程是“从无到有”,通常从概念化设计——设计建模——产品制造,称为正向工程;而逆向工程设计则是“从有到无”,即以已有产品为蓝本,利用专业数字化测量设备和软件重新构造实物数字化模型的过程。逆向工程设计主要应用于原始设计数据不易获取的情况,可以通过分析现有产品,逆推出其设计原理,从而加快产品设计过程,缩短产品研发周期,提高产品研发效率,降低企业成本。

3D 打印又名增材制造(Material Additive Manufacturing),是快速成型技术(Rapid Prototyping,RP)的一种。3D 打印以数字化模型为基础,通过CAD 软件将模型沿预定义方向做切片处理,得到多个薄片堆叠的模型文件;借助数控成型设备,将3D 打印专用材料按照烧结、熔融、挤压、喷射、光固化等方式逐层堆叠成型,制造出实体产品[1]。

1 逆向工程设计的流程

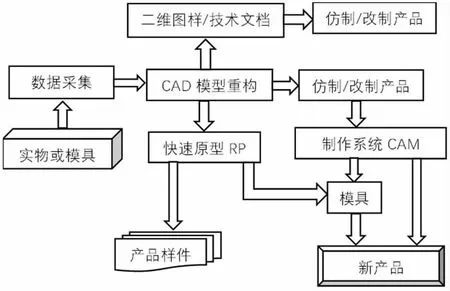

逆向工程设计首先通过三坐标测量机或者三维扫描仪获得产品信息,然后利用CAD/CAM 技术创建实体三维数字化模型,应用工程分析,数控加工出产品模型,最后制成产品,完成从实物或模具——数字化设计——模型重构——新产品的整个生产流程[2]。逆向工程流程图如图1 所示。

图1 逆向工程流程图

机械产品的逆向设计过程基本包含以下几步:

(1)产品逆向设计研究

①对机械零部件产品进行数据采集,获取产品的点云数据。

②对点云数据进行数据预处理,即数据多视对齐、平滑、精简和分块等操作。

③应用逆向工程软件对处理好的点云数据进行三维CAD 模型重构。

(2)产品快速成型研究

①利用快速成型设备对处理好的点云数据直接进行3D 打印,得到模型的打印样件。完成从数据获取——数据预处理——模型重建——3D 打印的完整实验过程,并对比分析打印件尺寸与虚拟模型的尺寸误差。

②为保证3D 打印精度,要根据产品特点,合理选择打印位置和产品成型方向;控制加工参数,包括打印速度、打印温度、喷嘴直径等,保证在合理适配范围内;选择恰当的分层厚度、喷头温度、填充速度和挤出速度,降低数字化模型离散化过程中的精度损失;后处理过程中,通过对外表面进行抛光、修补,上色等工序获得更高的外观质量[3]。

(3)产品结构再设计研究

对打印件和原有产品样进行比较、分析,进行产品外观和结构再设计和优化。

2 基于Solidworks 的产品逆向工程设计

千斤顶是一种通过顶部托座或底部托爪在行程范围内顶升、支撑重物的小型起重设备。其结构坚固轻巧、可靠灵活。下面以“千斤顶”为例说明SolidWorks 软件在逆向工程设计中的应用。某千斤顶如图2 所示,拆卸后,用工具测量各零件,得到各部分尺寸数据,通过分析,对个别零件进行结构优化和性能改进,应用SolidWorks 软件进行三维建模、装配、运动仿真和生成工程图等设计[4]。

图2 千斤顶实物

2.1 应用SolidWorks 软件进行零件三维建模

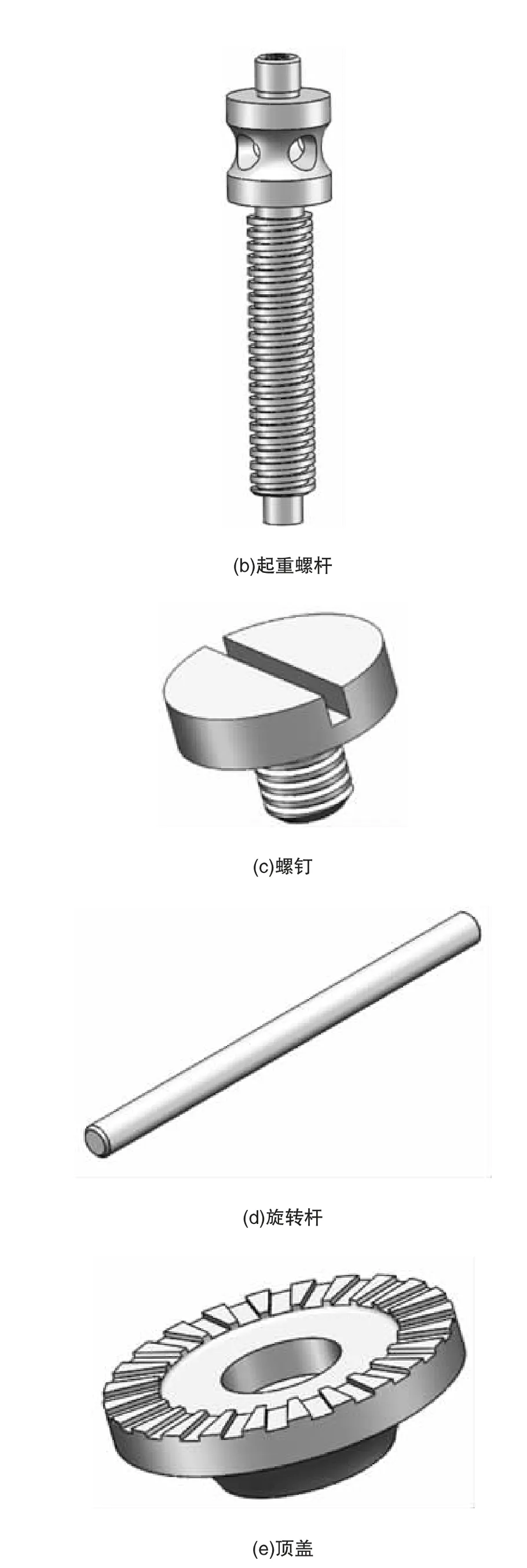

优化原有产品的零件结构,在底座上增加筋板,增强机构强度;顶盖上增加凹槽,提高摩擦系数,保证机构工作的稳定性。应用SolidWorks 的草图绘制和实体建模功能分别创建出底座、起重螺杆、螺钉、旋转杆、顶盖的三维模型。如图3(a)、(b)、(c) 、(d) 、(e)所示。

图3 千斤顶各零件三维模型

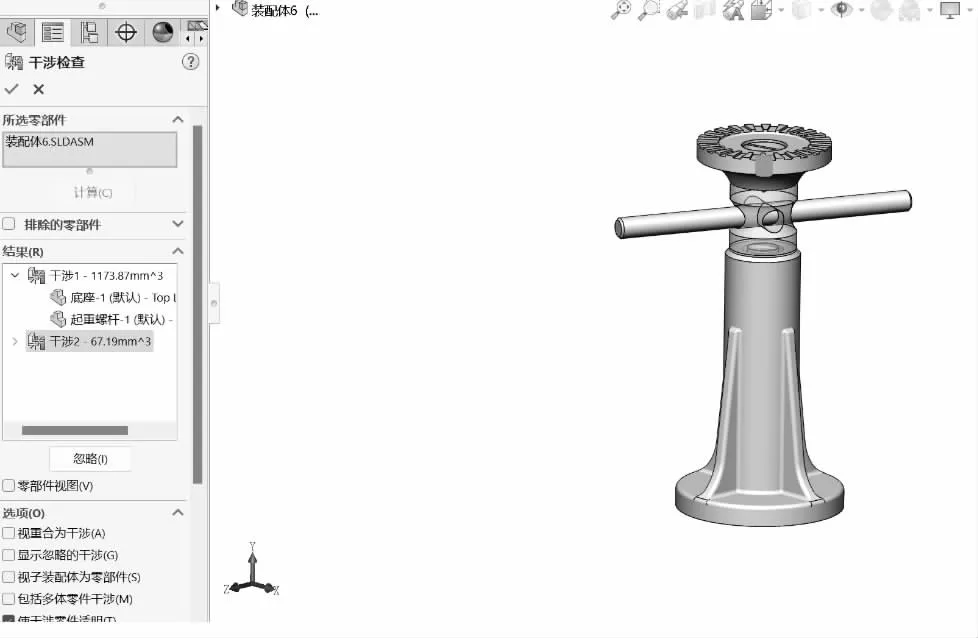

2.2 对各部分零件模型进行装配,检查运动干涉

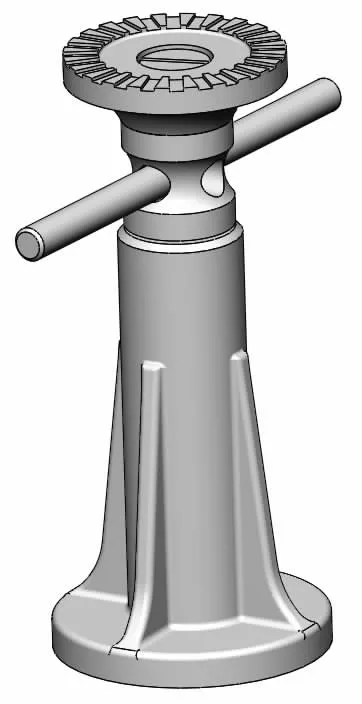

按照底座——起重螺杆——旋转杆——顶盖——螺钉的顺序进行装配,通过软件的“评估”选项进行“干涉检查”。单击设计树左侧的“计算”按钮,软件开始对千斤顶装配体进行干涉计算,按顺序依次点击“干涉1”,“干涉2”,系统自动在干涉的地方用红色表示出来[5]。干涉检查结果如图4 所示。修改螺钉直径尺寸,重新进行零件装配和干涉检查,直至干涉检查结果显示为零。得到千斤顶装配图如图5 所示。

图4 千斤顶装配干涉检查

图5 千斤顶虚拟装配图

3 创新产品的快速成型

使用SolidWorks 软件完成的千斤顶产品设计,通过3D 打印方式得到样品,并与原产品对照检查,综合评估并改进其性能和结构。把产品的三维模型另存为.stl 格式,导入3D 打印机,得到各零件[6]。如图6 所示。

图6 千斤顶零件3D 打印模型

将底座、起重螺杆、旋转杆、顶盖、螺钉按顺序依次组装到一起,得到千斤顶3D 模型装配图,如图7 所示。

图7 千斤顶3D 模型装配图

4 结论

本文以千斤顶为例,分析了逆向工程与3D 打印技术在机械产品设计中的应用。通过对原始产品进行拆卸和测量,得到产品各组成零件的三维数据,以此数据为依据,对产品进行逆向创新设计。应用SolidWorks 软件进行三维建模、虚拟装配和干涉检查,并通过3D 打印方式生成新产品的样品,探索了相关机械产品快速开发的新模式。