时效对高导耐热铝合金导线第二相析出及 其性能的影响

方振邦,王若民,2,李宸宇,缪春辉,滕越,陈国宏,汤文明

(1.国网安徽省电力有限公司电力科学研究院,合肥 230601;2.安徽新力电业科技咨询有限责任公司,合肥 230026;3.合肥工业大学 材料科学与工程学院,合肥 230009)

随着国民经济的迅速发展,我国电力生产与调配已形成了“西电东送、南北互供、全国联网”的格局,“一带一路”沿线国家也提出了规模庞大的跨国联网计划。如此广袤区域的地形地貌及复杂的气象条件,使得电力建设需要克服诸如高温高湿环境、大跨度输电等困难,对电工铝合金的导电性、强度、耐热性提出了更高的要求。耐热铝合金导线是一种性能良好的特种扩容导线,目前国内外主要以60%IACS耐热铝合金导线为主,61%IACS及以上高导耐热铝合金导线的应用相对较少,难以满足远距离、大容量输电线路建设工程及电网扩容改造工程的需求。因此,开展高导耐热铝合金导线的研发及其可靠性评价,成为目前耐热铝合金导线最为迫切的技术需求。

通过在工业纯铝中微量添加Zr、Cu、Y、Er、Sc、Ce、B等合金元素,优化铸轧及热处理工艺,已成功开发出导电率不低于60%IACS、长期耐热温度不低于150 ℃的高导耐热铝合金导线。热时效条件下,该高导热耐热铝合金导线中的结构变化复杂,AlZr等第二相的析出与长大以及Fe、Si等杂质的再分布等对耐热铝合金导线的电导率、强度、塑性都会产生显著影响,从而影响导线的热稳定性及服役可靠性。

目前,系统开展不同温度长时间人工时效对高导热耐热铝合金导线力学、电学性能影响的研究还很缺乏,有待加强。基于此,本文针对国内研发的某61.5%IACS高导耐热铝合金导线,进行不同温度下最长达630 h的等温时效处理,着重开展时效过程中该合金导线析出第二相的组成、形态、分布及其电导率与拉伸力学性能变化规律的研究,综合评价该高导耐热铝合金导线的热稳定性,为其工程化应用提供技术支持。

1 试验

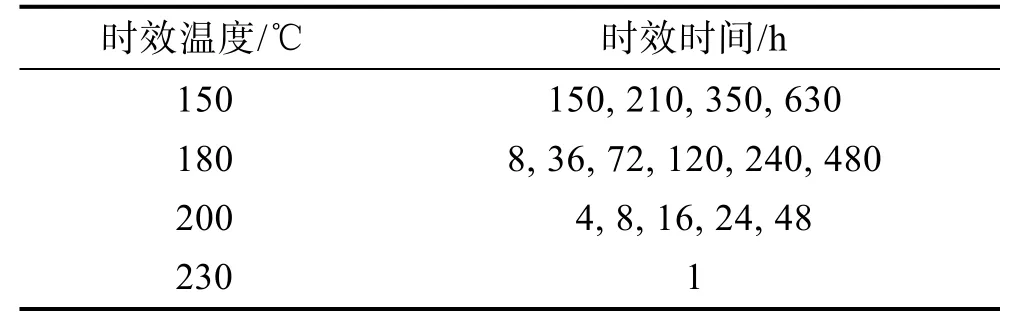

试验用61.5%IACS高导耐热铝合金导线线股在某国产JNRLH61.5/LB20A-400/50高导耐热铝合金钢绞线上拆取,线股直径为3.05 mm。线股取直后,在GZX-9023MBE型恒温干燥箱中进行等温时效处理,具体工艺方案见表1。根据GB/T 30551—2014《架空绞线用耐热铝合金线》的要求,强度保持率不低于室温测试初始值90%的NRLH1铝合金导线的时效温度及时间分别为230 ℃、1 h或180 ℃、400 h,因此本文特别对61.5%IACS高导耐热铝合金导线进行230 ℃、1 h的时效处理,以评价其热稳定性。

表1 铝合金导线的时效处理方案 Tab.1 Aging scheme of the Al alloy conductor wires

由于该耐热铝合金中的合金元素含量极少,时效析出第二相量也很少,难以检测。因此,将时效后的铝合金导线在10%(质量分数)NaOH水溶液中充分溶解,过滤得到第二相颗粒残渣,经蒸馏水清洗,烘干后,在D/MAX2500V型X-射线衍射仪上测试第二相的组成。X-射线衍射(XRD)测试条件:Cu靶(Kα,波长=0.154 nm),管电压和管电流分别为20 kV和200 mA,扫描角度为10°~90°,扫描速度为6 (°)/min。按照GB/T 4909.3—2009《裸电线拉力试验 第三部分:拉力试验》的要求,在MX-0580型微机控制电子万能试验机上测量铝合金导线的拉伸力学性能,横梁位移速率为0.3 mm/min。采用JSM-6490型扫描电子显微镜(SEM)观察导线拉伸断口形貌及其表面时效析出第二相的形态与分布,用Oxford INCA型能谱仪(EDS)测量微区成分。EDS测试参数:加速电压为15 kV,计数率为3 500~4 000 cps。采用四电极法,使用QJ36智能型数字电桥测量铝合金导线的电阻,计算IACS相对电导率。以上铝合金导线的拉伸性能及电导率测试时,每种时效状态下测量5根,结果取平均值。

2 结果与讨论

2.1 力学性能与电导率

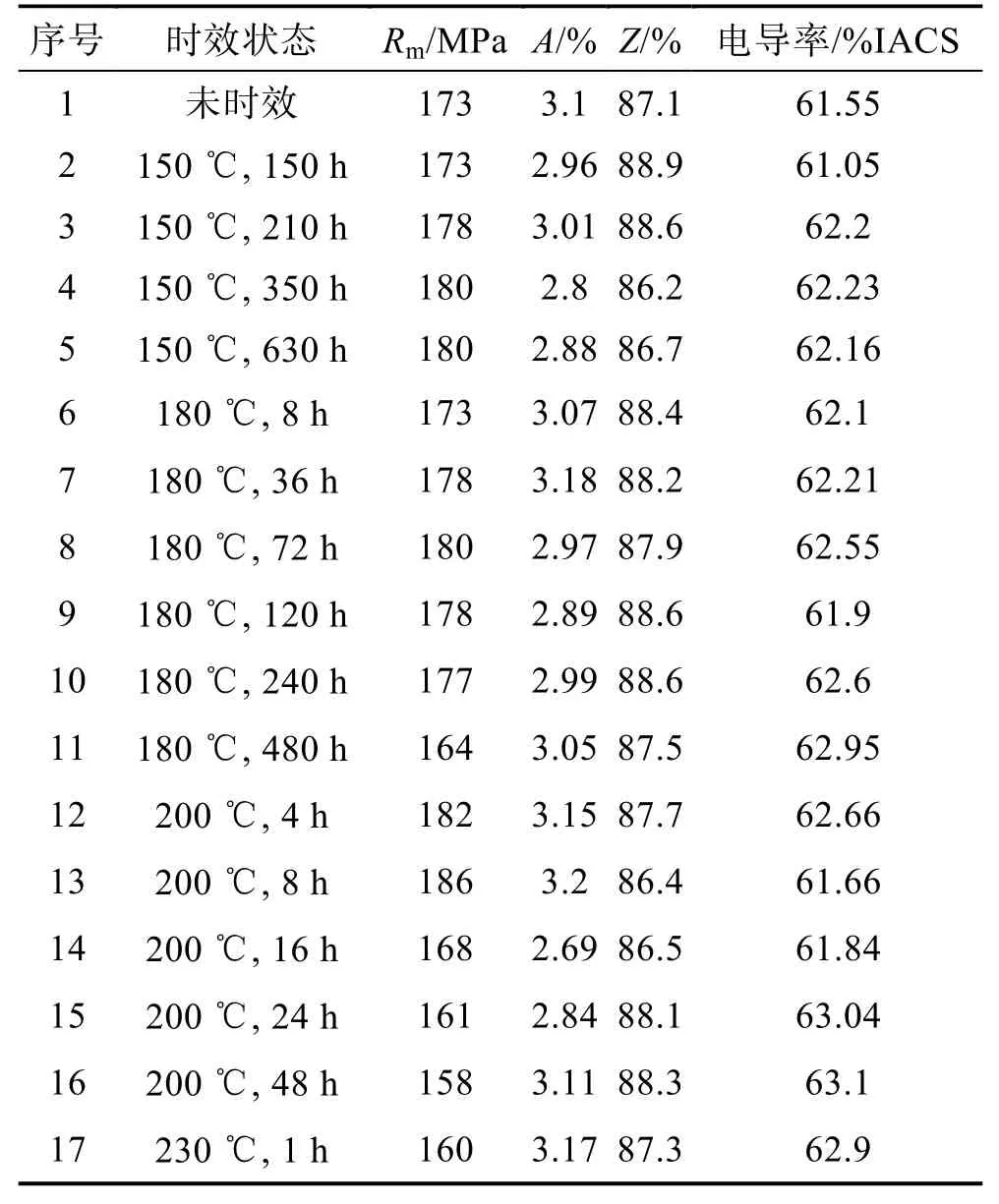

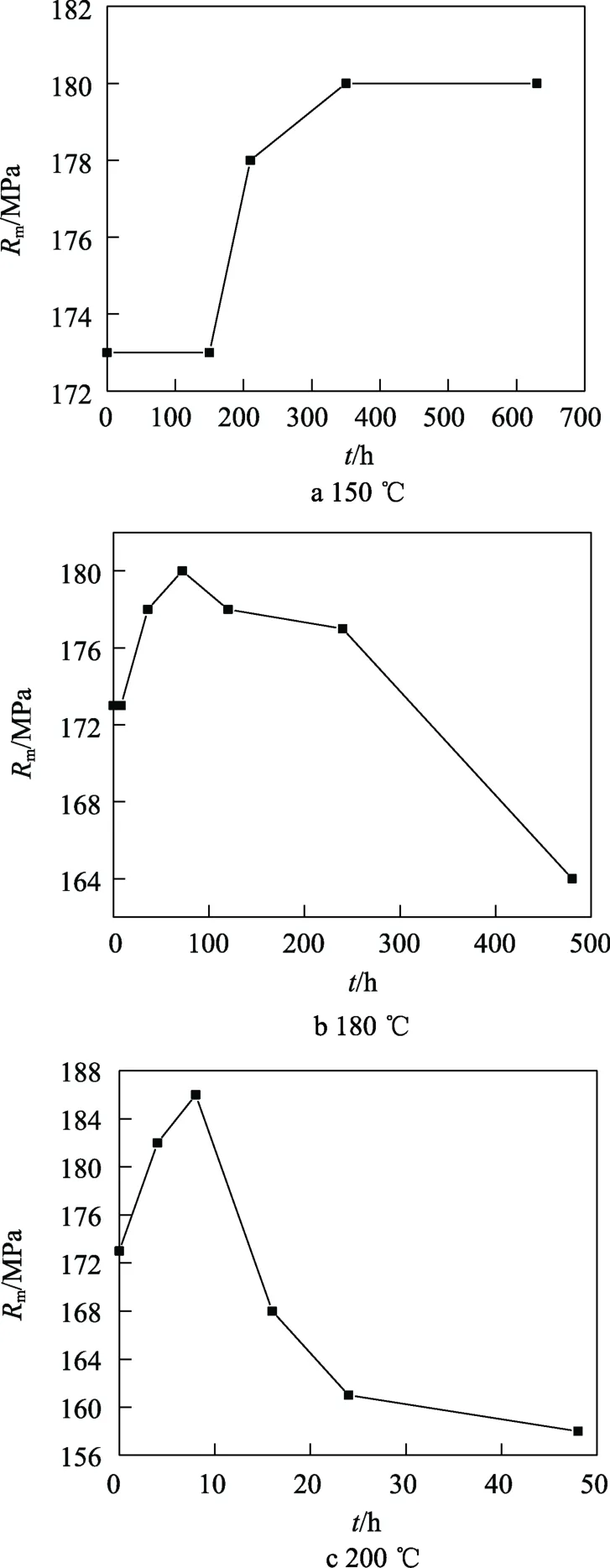

由表2可见,在150、180、200 ℃ 3种时效温度条件下,铝合金导线的抗拉强度()与伸长率()均随着时效时间的延长呈现先增后降的趋势,而其断口收缩率()有一定的波动,变化不明显。此外,由图1a可见,在150 ℃时效初期(≤150 h),铝合金导线的基本不变,随后快速上升;在时效350 h后,其又维持长时间的稳定;在180、200 ℃时效时,该铝合金导线的随时效时间的变化曲线走势基本相同,都是呈现先快速增加、后逐渐减小的趋势(见图1b、c)。在200 ℃时效时,铝合金导线的变化幅度更大,时效8 h即达到峰值,而180 ℃时效铝合金导线峰值则出现在72 h左右。由此可见,铝合金导线的对温度具有一定的敏感性,随着时 效温度的升高,其强度保持率逐渐下降。即便经230 ℃、1 h或180 ℃、480 h时效,铝合金导线的仍能分别达到160、164 MPa,相较时效前铝合金导线的(173 MPa),其强度保持率分别为94%和96%,依然满足GB/T 30551—2014的要求,表明该高导耐热铝合金导线具有良好的强度保持率。同时,在时效过程中,该铝合金导线的电导率基本上呈现先增大、后逐渐趋于稳定的状态,所有时效态铝合金导线的电导率均高于其初始值。综上所述,该高导耐热铝合金导线的热稳定性优异。

表2 不同时效状态下铝合金导线的拉伸性能及电导率 Tab.2 Tensile mechanical properties and conductivities of the Al alloy conductor wires under different aging conditions

图1 不同温度下时效铝合金导线的Rm与时效时间的关系 Fig.1 Rm of the Al alloy conductor wire varied with the aging times at different temperatures

2.2 第二相特性

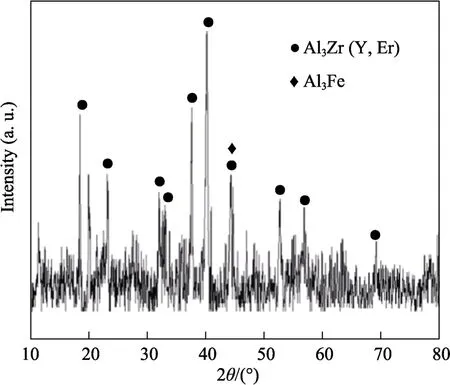

如图2所示,230 ℃、1 h时效后的铝合金导线中存在2种第二相:其一为导线中添加的微合金元素Zr、Y及Er与Al形成的A1Zr(Er,Y)类型的第二相;另一种是由铝合金熔炼和后续热加工过程中与钢、铸铁工模具相接触或者由重熔废料时带入的杂质Fe元素形成的AlFe第二相。

图2 230 ℃、1 h时效铝合金导线溶解后 萃取物的XRD图谱 Fig.2 XRD pattern of the extracts dissolved from the Al alloy conductor wire aging at 230 ℃ for 1 h

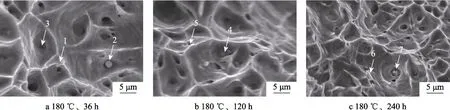

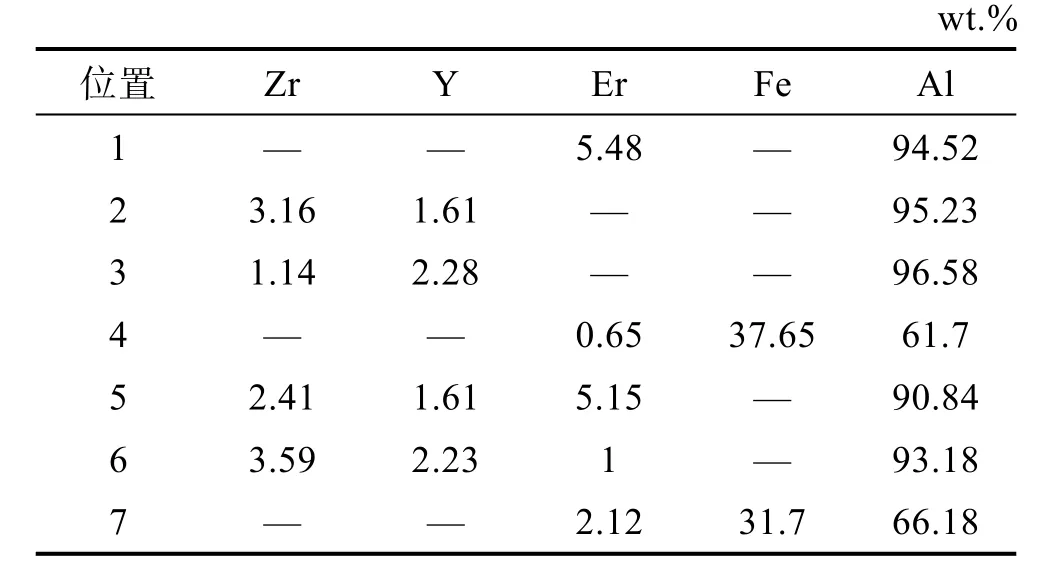

结合时效铝合金导线拉伸断口上第二相的形貌(见图3)分析及表3中的第二相成分测试可以看出, 时效铝合金导线中的A1Zr、AlEr和AlY可以单独形成二元金属间化合物相A1Zr(Y,Er),也可以形成A1[Zr(Y)Er]多元合金金属间化合物相。A1Zr(Y, Er)相的形态为颗粒状,图3a中点2所指的球形颗粒尺寸较大,接近2 μm,应为初生相,而非时效过程中的弥散析出。图3b、c中点5、6所指的第二相同时含有较多的Zr、Y和Er成分,应为A1[Zr(Y)Er]多元合金金属间化合物相,形态呈针状。这些第二相颗粒除少部分分布于韧窝的底部外,大多分布于韧窝的撕裂棱上,表明大多数的第二相颗粒仍能随Al基体一起发生塑性变形,协调性较好,对时效铝合金导线的塑性影响不大,甚至因为第二相的析出,Al晶格畸变程度降低,变形能力提高,而使得时效铝合金导线的塑性提高。此外,该铝合金导线中的杂质元素Fe在时效过程中,与Al形成颗粒状的A1Fe,分布于韧窝底部,反而对时效铝合金导线的塑性有一定的不利影响。这些A1Fe颗粒都或多或少地含有Er(点4、7),说明Er对Al中的杂质元素Fe有很强的吸附性,促进其在Al晶界处偏聚。点4、7所指第二相颗粒的Al、Fe成分比十分接近A1Fe,说明其为A1Fe金属间化合物,与图2的XRD结果一致。Al晶界A1Fe相的析出,有效减少了Al晶内的固溶杂质,有助于提高铝合金导线的综合性能。

图3 时效铝合金导线中第二相的形态 Fig.3 Morphologies of the secondary phases in the aging Al alloy conductor wire at different temperatures and time

表3 图3上各点的成分 Tab.3 Chemical compositions of the points in fig.3

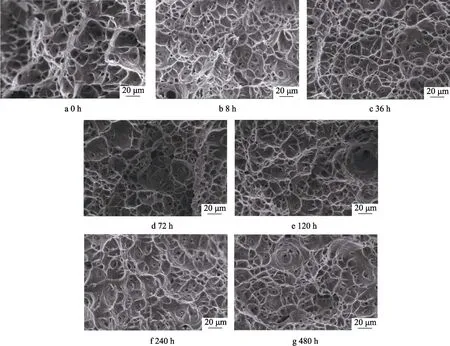

由图4a可见,未时效铝合金导线拉伸断口上的韧窝深度大,尺寸较小,且大小均匀,表明铝合金导线的塑性变形性能良好。在180 ℃时效初期,伴随着细小第二相的逐渐析出,铝合金导线拉伸断口上的韧窝变得更加细密,尺寸减小,韧窝深度有所降低(见图4b、c)。由于第二相颗粒大多在Al的晶界析出,导致晶界的变形能力降低,但因第二相小而弥散,铝合金导线整体变形协调性仍保持较高水平。同时,伴随第二相的析出,Al晶内合金元素含量减少,晶格畸变降低,塑性变形能力增强。因此,相对于未时效铝合金导线,其塑性指标并未发生明显变化,甚至有所提高。随着时效时间的延长,铝合金导线断口上出现较多大尺寸的韧窝,尺寸均匀性降低,且韧窝较浅(图4d—g)。这是因为,经过较长时间的高温时效处理,铝合金导线中第二相析出的速率降低,已析出的第二相聚集长大,逐渐粗化(Ostwald熟化),与Al基体的变形协调性降低,铝合金导线的塑性随之减小。

图4 180 ℃时效不同时间铝合金导线的拉伸断口形貌 Fig.4 SEM fractographies of the Al alloy conductor wire aging at 180 ℃ under different times

综上所述,该61.5%IACS铝合金导线中的合金元素Zr、Y、Er及杂质元素Fe有2种存在形式。当其含量很少时(Zr、Y和Er总的质量分数≤0.1%,Fe在Al中的最大固溶度为0.052%),它们溶于Al基体中,形成置换固溶体。此时,随着合金元素及杂质元素含量的增加,合金电阻升高,电导率下降。同时,因为固溶强化效应,铝合金导线的强度增加,但塑性降低。随着合金元素含量的提高,Zr、Y和Er等合金元素以AlZr(Y,Er)和A1[Zr(Y)Er]等金属间化合物的形式弥散分布于Al的晶界、晶内。同时,Zr、Y和Er等合金元素促进Fe向Al的晶界偏聚,并以AlFe颗粒的形式析出。合金元素以金属间化合物第二相颗粒的形式析出,Al基体的晶格点阵畸变程度降低,电子散射降低,其电导率相应提高。此外,在时效初期,析出第二相尺寸细小,数量逐渐增多,且在Al基体中分布均匀,对Al晶界及位错的钉扎作用增强,铝合金导线的持续增大。在180 ℃以上较长时间时效条件下,伴随着第二相颗粒的聚集长大粗化,其对位错及Al晶界的钉扎作用减弱,铝合金导线的及塑性下降。同时,时效过程中的Al晶粒长大及位错密度降低也会导致铝合金导线的降低,但电导率提高。此外,时效温度越高,上述显微组织结构的变化越快,铝合金导线由升高到降低的转折点就会越早发生,导线的强度保持率及热稳定性明显降低。

3 结论

1)伴随着时效过程,61.5%IACS高导耐热铝合金导线的抗拉强度及伸长率先上升、再逐渐下降。同时,电导率先增大、后逐渐趋于稳定,这种趋势随时效温度的升高而加快。经230 ℃、1 h时效处理,铝合金导线的强度保持率高达94%,满足GB/T 30551—2014的要求,所有时效态铝合金导线的电导率均高于其初始值,该高导耐热铝合金导线的热稳定性良好。

2)在时效过程中,铝合金导线中的微量合金元素以A1Zr(Y,Er)和A1[Zr(Y)Er]第二相的形式析出,在Al晶内、晶界弥散分布。同时,其中的Fe杂质元素以A1Fe的形式在Al晶界析出。

3)第二相的析出、长大是引起时效态铝合金导线力学性能及电导率变化的主要原因,同时Al晶粒长大及位错等缺陷的消除也对时效铝合金导线的性能产生一定的影响。