基于PLC的厨余垃圾分选自动控制系统

王海霞,袁亚雄(江苏隽诺环保工程技术有限公司,江苏 南京 210012)

0 前言

随着我国经济的快速发展,城市人口的不断增加,居民生活和消费水平的显著提高,生活垃圾的产生量也在急剧增加。而在生活垃圾中厨房产生的垃圾占比较大,因此厨余垃圾的高效处理成为解决城市环境问题的关键所在。厨余垃圾是居民在日常生活中消费形成的生活废弃物,饭店、食堂、居民住宅区等是厨余垃圾集中排放的主要场所。较之其他垃圾,厨余垃圾具有含水率高,油脂和盐分含量高等特点,很容易腐坏变质产生恶臭,滋生病菌,造成环境污染。且厨余垃圾有机物含量较高,含有多种微量元素,具有很高的再利用价值。因此,厨余垃圾的处置引起社会越来越多的关注。

厨余垃圾分选系统包括喂料机、均料机、风选、筛选等多台设备,设备数量多,分布范围广,为了方便操作,系统的每个设备需要集中控制,而在设备保养维修时需要现场独立控制。而本文所述的基于PLC的集散控制系统既可实现远程集中控制,完成相应的过程自动化操作和设备状态的监视,又可实现每个设备现场独立控制。本文以重庆市某厨余垃圾分选项目为例,重点分析基于PLC的自动控制系统在厨余垃圾处理中的应用。

1 系统概述

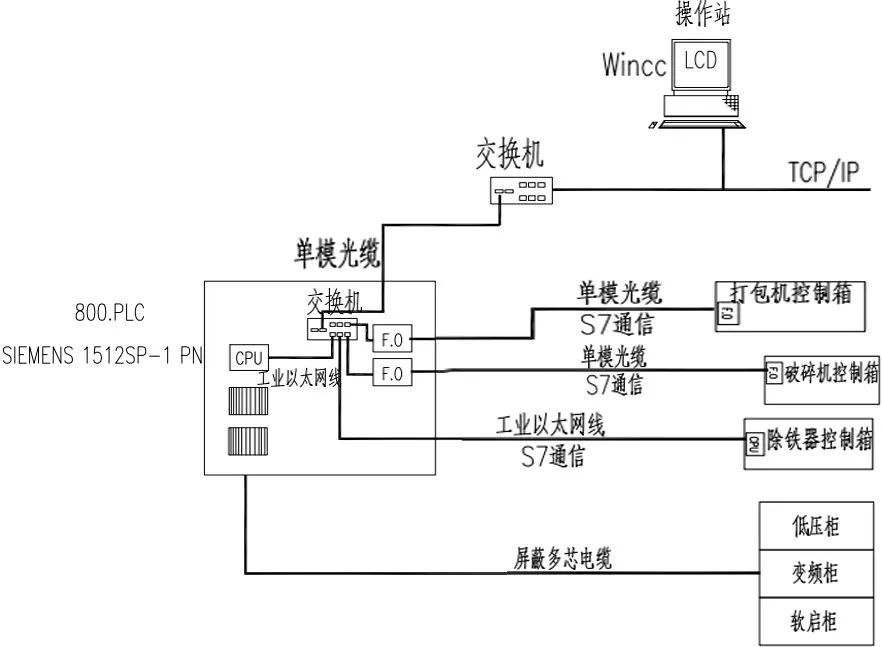

厨余垃圾分选自动控制系统采用PLC集散控制,主要由集中控制室的操作站、PLC控制站、现场操作箱、系统通讯网络等组成,见图1。

图1 控制系统配置图

本系统采用西门子新一代的SMATIC S7-1500系列的控制器,实现集中管理,分散控制。可实现远程集中控制和现场独立控制两种控制手段。远程集中控制实现项目的全面控制管理,在集中控制室的上位机上通过鼠标键盘实现控制及监视项目的所有设备运行过程及状态,完成整个生产过程的监控和操作。现场独立控制是一种必要的控制方式,在设备现场的操作箱上选择相应的按钮,直接控制设备的启停,也能在设备发生异常时快速有效的停止设备运行,为单独控制某一设备提供了方便,也为维保人员在设备保养或检修时提供了安全保障。

操作站设置于项目的集中控制室。由上位机、键盘和鼠标组成,通过WINCC系统完成生产过程的监控和操作,包括电动机的组起动/组停车及紧急停车的操作,用电设备的备妥、运行、故障等状态的显示,生产过程参数的显示、设定、报警、记录和自动控制等。实现整个生产过程的集中管理。现场操作箱设置于每台设备现场,PLC控制站、低压柜、变频柜以及软启柜等设置于电气室,PLC系统与各个设备之间进行通讯及连接,完成顺序逻辑控制的起动、停车和连锁关系,在线进行开关量和模拟量的实时数据采集、处理及回路的控制等。

2 硬件配置及选型

根据厨余垃圾分选项目工艺设备的数量、控制类型及分布,计算出所需要的模拟量和数字量的I/O点数。以此作为选择PLC控制站硬件配置的条件依据,本系统PLC控制站的硬件选型配置如下:

(1)CPU处理器:采用西门子S7-1500系列1512SP-1 PN,带储存卡4MB。

(2)CPU电源模块:6EP7133-6AB00-0BN0。

(3)16点数字量输入模块:6ES7131-6BH01-0BA0;16点数字量输出模块:6ES7132-6BH01-0BA0;8点4~20 mA模拟量输入模块:6ES7134-6GF00-0AA1;4点4~20 mA模拟量输出模块:6ES7135-6HD00-0BA1;I/O 模块底座:6ES7193-6BP00-0BA0。

(4)I/O电源:10A NDR-240-24。

(5)工业交换机:EDS-408A-SS-SC。

(6)信号隔离器:模拟量输入输出使用。

(7)中间继电器:CR-M230AC2L和 CRM024AC2L分别为数字量输入和输出使用。

为了满足厨余垃圾处理的控制要求,本系统选用了西门子S7-1500系列1512SP-1PN的控制处理器,此型号处理器有功能强大的网络接口:配备PROFINET IO IRT(3端口交换机)作为标准接口。具有多种通信功能:PG/OP通信、PROFINET IO通信、开放式 IE 通信(TCP、ISO-on-TCP和 UDP)、Web服务器和S7通信等。CPU 1512SP-1PN适用于独立生产技术领域中对处理性能和响应速度有要求的应用。集成式PROFINET IO IRT接口的设计形式为3端口交换机,这样就可以在系统中通过端口1和2建立总线型拓扑,也可通过端口3来连接编程设备/PC或HMI设备。

根据设备需求,已统计被控对象的输入和输出信号的总点数,并考虑调整和工艺改进的需要,在实际统计点数基础上,增加了一定的备用量。最终确定了数字量和模拟量输入输出的模块数量:DI模块11只,DO模块4只,AI模块4只以及AO模块2只。

PLC控制站及扩展结构见图2,CPU将接收到上位机传递的控制信号并进行逻辑运算,运算结果控制相应设备,实现厨余垃圾处理过程的自动化操作。

图2 PLC控制站及扩展结构

3 软件系统设计

本项目采用的PLC控制系统有实时监控、电流报警、故障提示、安全连锁等功能。集中控制室的上位机与PLC控制站连接、PLC控制站与现场设备连接,这三者之间的连接是实现自动化管理和控制的关键所在。模拟信号均转化成4~20mA标准信号,通过信号隔离器引至控制系统I/O模块,信号隔离器可避免信号在传输过程中受到干扰,保证信号的稳定。开关量信号统一采用220V.AC。

3.1 软件概述及设计

本文所述的控制系统通过TIA博途软件进行编程及网络拓扑,将厨余垃圾分选设备的所有PLC控制器,变频器等归纳到一个项目中。TIA博途是全集成自动化软件TIA portal的简称,是西门子工业自动化集团发布的全集成自动化软件。它是业内第一个采用统一的工程组态和软件项目环境的自动化软件,几乎适用于所有自动化任务。借助该软件平台,能够快速、直观地开发和调试自动化系统。

PLC控制系统根据项目的工艺逻辑进行编写程序,通过程序编写,实现自动化控制。设备以数字量的形式向PLC控制器输送信号,PLC控制器读入信号后,根据内部编程进行逻辑处理和条件判断,输出开关信号来控制继电器,决定设备启停等动作。将控制设备按照工艺流程顺序启动,倒序停车,根据工艺要求完成设备逻辑控制的程序块,通过采集设备运行数据,传递到集中控制室上位机,完成对设备运行状态的监控,保证设备安全有序运行,做好变频设备的速度控制及皮带机的信号检测和控制等。

3.2 组态监控

WINCC是一种数据采集监控系统的软件平台工具,是工业应用软件的一个组成部分。利用各种协议与大型设备控制器、PLC控制站、数字调节器等交换数据,并将生产现场的重要数据(如电流、频率、液位、温度、压力等)通过画面的方式显示在计算机屏幕上,供操作人员检查和操作。其内容包括:变量组态、画面组态、过程通信、报警组态、趋势组态等。

本系统通过WINCC组态软件创建项目,并在项目中组态过程画面,包括框架画面、流程画面、报警画面等。根据工艺过程的需要,将生产工艺线上关键设备设置的运行参数信号送入计算机控制系统,完成设备的数据采集、加工,实时和历史数据的处理、趋势曲线、报警等事务,完成对设备运行状况的监视,既可随时查看现场设备运行状态,也可通过键盘鼠标在组态界面中进行参数修改,达到实际所需。

3.3 安全连锁

每台设备以及每组设备的启停控制按照工艺要求都有相应条件去约束,比如某条带式输送机需要开启,那么下游设备按照工艺要求必须全都开启,否则物料不运转,从而使物料在设备上堆积,造成堵塞。同样,当此设备因故障紧急停车,那么此设备上游的所有设备按照工艺要求都要立刻停车。当某一控制环节出现故障问题,对应的报警系统应该立即启动,同时与此环节相关联的设备需立刻停车。为了生产线的安全有效运行,在PLC程序编写的过程中必须实现上述的连锁保护功能。

3.4 PLC的通讯与连接

在本文所述的自动控制系统中,PLC对设备的控制主要体现在启停设备以及改变设备的运行参数上,这就需要除铁器、打包机、破碎机等大型设备自身的PLC控制器与总PLC系统即PLC控制站之间建立通讯;PLC控制站与集中控制室的上位机之间建立通讯;PLC控制站与变频器等设备建立相关的连接以及PLC控制站与TIA博途软件建立通讯。

在厨余垃圾分选控制系统中,PLC与变频器、软启动器以及低压柜之间未采用特定的通讯方式,而是使用开关量,模拟量的点对点硬件接线方式控制;PLC与PLC之间则采用了西门子内部S7系列产品的标准协议S7协议进行通信,此通信方式确保双方无论是否在同一MPI总线上、同一PROFIBUS总线上或者同一工业以太网中,都可以通过S7协议建立通信连接;PLC与上位机之间通过交换机、工业以太网连接,采用基于国际标准的TCP/IP协议进行连接和扩充,遵循TCP/IP协议进行通讯,保证通讯的稳定性;PLC与博途软件TIA之间使用PG通讯方式,对CPU进行在线连接、上下载程序、调试和诊断。

4 总结

本文所述的控制系统在重庆市某厨余垃圾分选项目得到了很好的应用,实现了项目自动化监视和控制功能。自项目投运以来,本系统性能稳定,对设备控制性能良好,通讯可靠,不仅降低了生产的人工成本,还提高了生产效率,解决了厨余垃圾分选项目的设备分布广、种类繁杂、无法集中控制等问题。