开路粉磨系统水泥成品中出现粗颗粒的原因分析与处理

贾 超,朱得旭,罗 雨,周庆伟,陈殿柱,张增刚(陕西声威建材集团有限公司,陕西 咸阳 713703)

0 引言

2020年5月我公司生产的成品水泥中出现硬质粗颗粒,给客户带来了较大的施工困难,造成客户投诉。经公司组织技术人员研究攻关,分别对磨内隔仓板筛板、助磨剂管道、打散分级机筛板、打散机内筒进行优化及改造,彻底解决了此问题,重新赢得了客户认可,保证了产品品质。

1 概况

公司粉磨系统既有闭路磨也有开路磨,两套系统生产的水泥质量存在差异,正常情况下为提高出厂水泥质量的稳定性,规定开路磨和闭路磨生产的水泥入同一储库。开路磨的台产只有68 t/h(P·O42.5)左右,产能较小,与产能较大(150~160 t/h)的闭路磨生产的入同一个水泥库。5月由于闭路磨系统的辊压机定辊检修,停机半月,开路磨系统单独生产水泥入库,在#2线发运系统发放。期间有客户投诉水泥中有粗颗粒,最大的粒径约5mm,导致客户在粉墙面的时候影响施工。经在磨尾水泥取样分析,粗颗粒为熟料颗粒,化学分析见表1。

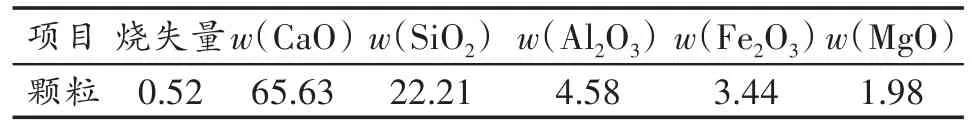

表1 颗粒化学分析 %

2 系统配置

该水泥粉磨系统采用Φ3.2 m×13 m水泥磨+HFCG120-45辊压机+SF500/100打散机组成开路联合粉磨系统。磨机分为3个仓,一仓长度2.75 m,研磨体为钢球;二仓长度2.5 m,三仓长度6.9 m,后两仓研磨体均为钢锻,各仓研磨体级配见表2。水泥配料为熟料、石灰石、燃煤炉渣、脱硫石膏和磷石膏。熟料小磨时间32~33min。

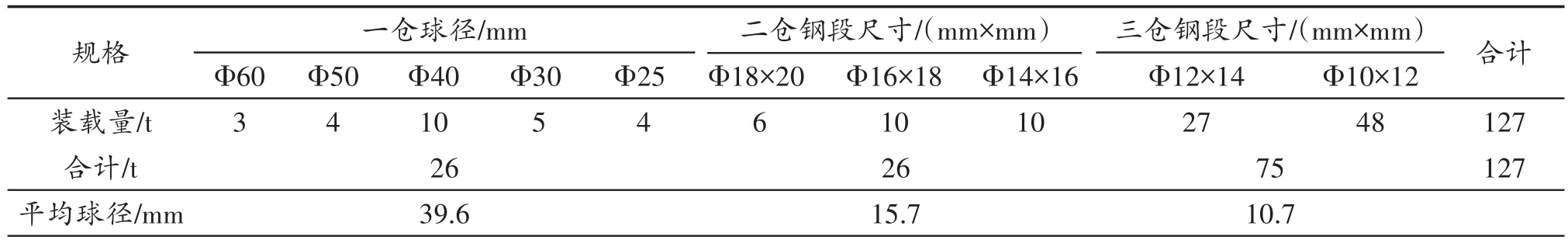

表2 磨内级配

3 原因分析及解决措施

3.1 隔仓板内扇形筛板破损

磨内一、二仓的隔仓板为带筛分的双层隔仓板,内部筛板缝为2.5 mm。筛板的作用为筛分粗细物料,运动中物料经粗磨仓粉碎后通过隔仓板内筛板进行粗细分离,大于篦缝的物料重新回到粗仓再次粉碎,小于筛缝的物料穿过筛板进入二仓进行下一步细磨。打开二仓取样发现水泥中最大有7mm的熟料颗粒。因二、三仓装的钢锻,其承担对物料的细磨,这些较大的颗粒进入细磨仓无法对其粉碎造成粗颗粒随着细粉一起排出。磨尾回转筛篦缝为5mm,小于篦缝的颗粒进入成品水泥,大于篦缝的颗粒经排渣口排出。

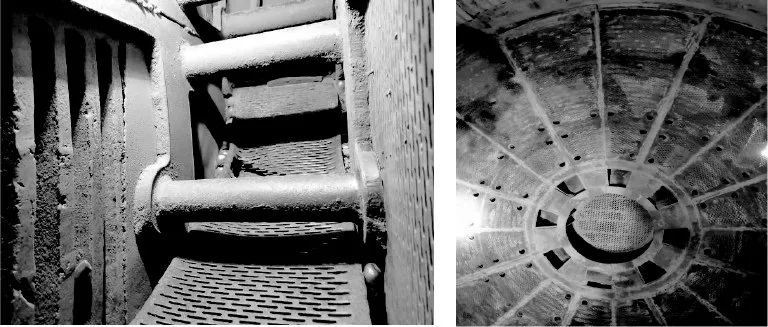

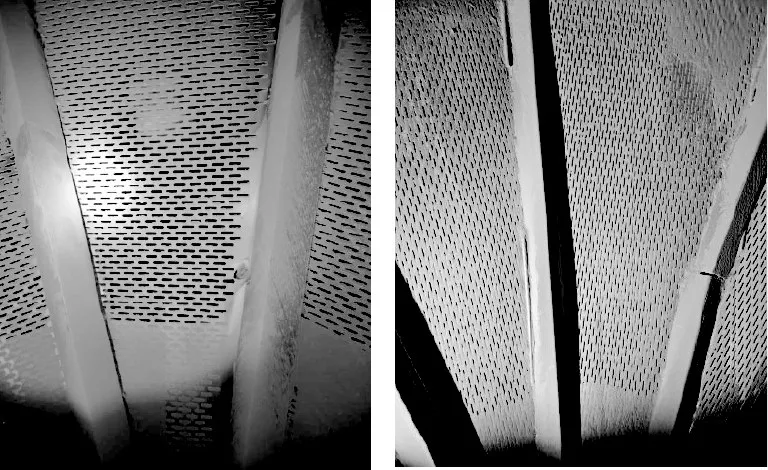

基于以上分析,判断可能一二仓的双层隔仓板内部的筛板破损,因外部的篦板遮挡无法看到内部筛板的情况,计划拆除一部分篦板,内部筛板情况便可呈现。拆除几块篦板后发现扇形筛板果然有较大的破洞,一一检查共发现3块筛板有破洞现象,破洞尺寸在50~100mm。隔仓板内扇形筛板见图1。从图1可看出一仓钢球窜入隔仓板内部,运行中钢球在隔仓板内部来回撞击砸破扇形筛板。

图1 双层隔仓板内扇形筛板

之后我们组织维修力量,对所有破损处进行修补,同时将隔仓板支架内部的螺丝套筒进行了修复,因部分螺丝套筒与支架的间隙过大也造成粗颗粒通过进入二仓。最后修复了进入8个扇形筛板口的钢筋,此钢筋的作用是防止钢球随着物料运行进入隔仓板内部破坏筛板,此次筛板的破损就是因为用来挡钢球的部分钢筋被砸掉导致钢球进入。隔仓板进料口钢筋见图2。

图2 双层隔仓板进料口钢筋

修复之后开机,质控处每1h用0.2 mm标准筛对出磨水泥样品进行筛分,经24h运行,水泥中的粗颗粒逐步减少。运行36h后水泥中大于2.5 mm已经全部消失,但依然存在0.2~2.5mm的熟料颗粒,平均占比在20颗/kg左右。

3.2 增强助磨剂雾化

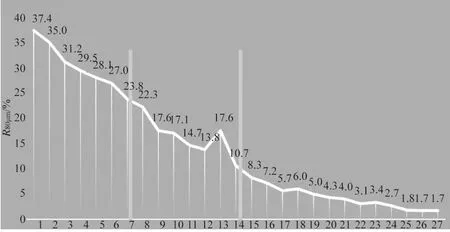

虽然大于2.5mm的粗颗粒已经解决,但为了彻底消除小颗粒,需继续对产生的原因进行分析后调整优化。正常运行中急停磨机取样进行筛余曲线分析,以判断磨内研磨机级配是否正常,磨内筛余曲线见图3。

图3 磨内筛余曲线

筛余曲线显示一仓曲线倾斜度较大,破碎能力较好,整个磨机做功基本正常。那么降低到达隔仓板处的物料粒径有可能解决此问题。基于此思路,在一仓内补加了2 t直径60mm的钢球,以加强一仓的破碎能力。经24h运行水泥中的小颗粒依然未有减少的迹象。

中控操作通过降低磨尾用风来降低磨内流速,延长物料在磨内的研磨时间,但仍无改观。因我厂夏季出窑熟料的温度较高(120~150℃),降低磨内通风造成磨内粉磨温度更高,反而会降低粉磨效率,不利于颗粒的消化。

为进一步提高磨内的粉磨效率,我们考虑使用助磨剂,助磨剂有降低磨内静电吸附,提高磨内粉磨效率的作用。该系统助磨剂管道安装在磨头,用直径大小不同的镀锌钢管组合成两个通道,内通道接液体助磨剂,外通道接压缩空气雾化助磨剂,以提高助磨剂与物料的接触面积。助磨剂管道的安装过程中头部有3个焊点来固定内管道在中心,但焊接的时候把其中一个焊点放到了最底部,在磨内观察发现下部的助磨剂无法得到雾化直接流到下面的研磨体上,削弱了助磨剂的效果。之后将下部焊点去除焊接到上部,在磨内观察助磨剂雾化分散较好,改完后投入运行发现水泥中的小颗粒减少了1/2,助磨剂管道磨内外结构见图4。

图4 磨头助磨剂管道内外结构

助磨剂管道的优化较好地起到了效果,且成品水泥R45μm筛余细度较之前平均下降2%,之后将助磨剂的添加量由正常的1‰提高到1.2‰,开机运行3 h后水泥中小颗粒彻底消除。但增加助磨剂量会造成生产成本上升,此方法不宜长期使用。

3.3 改造打散机筛板及内筒

打散机筛板可以控制进入一仓的物料细度和最大粒径,SF500/100打散机筛板的篦缝尺寸为横向5 mm,入磨物料中有8~10 mm的颗粒,占比较少约1%。为了降低一仓破碎压力,决定对打散机筛板进行改造以降低入磨物料的粒径。

3.3.1 更换2.5mm竖向筛板

结合我厂之前使用0.9 mm竖向筛板的经验,在配料中使用脱硫石膏和磷石膏,因物料综合水分大,较小的筛板篦缝易被湿物料堵塞,严重影响物料通过量,对产量影响较大,台产最低降到50 t/h,电耗大幅度上升。经权衡后决定,将筛板由现在的5 mm横向筛孔改为与双层隔仓板筛板孔大小相同的2.5 mm竖向筛板,改造前后筛板如图5所示。物料走向与筛板方向一致,确保入磨料量满足要求。改造后入磨物料中仍有8~10 mm的颗粒存在,分析这部分颗粒是更换完打散机筛板后风轮转速提高使大颗粒物料被风吹出飞过内筒入磨的。

图5 改造前后的打散机筛板

3.3.2 打散机内筒增加钢丝网

为拦下入磨的大颗粒,采用8mm×8mm钢丝网在打散机内筒上围一圈,与内筒成62°夹角,垂直高度与打散机风轮上沿齐平。这样既能保证被分选出的细料顺利入磨,又能使大颗粒物料遇到钢丝网被拦下后滑落进入内筒,返回至辊压机称重仓。

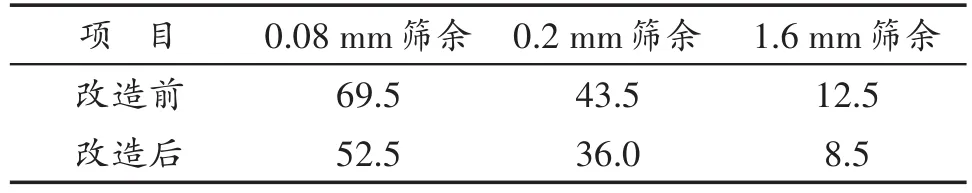

4 改造后效果

通过对助磨剂管道雾化效果的小改进,打散分级机筛板改造及内筒上部钢丝网的安装,以上措施实施之后入磨颗粒料明显减少,细粉含量增加,改造前后入磨物料粒径见表3。开机运行3h后水泥中小颗粒消失,持续跟踪至2021年5月水泥中粗颗粒再未出现。同时也降低了磨内的粉磨负荷,促进磨机台时提高约7t/h,粉磨电耗降低约2kWh/t。

表3 改造前后的入磨物料粒径 %

5 总结

打散机组成的开路粉磨系统存在先天性结构缺陷,较流行的V型静态选粉机入磨粒度大,分级精度差,生产运行中遇到的问题较多,水泥成品中硬质粗颗粒就是其中之一。

粗颗粒的解决不能单单从一个方面入手,应对系统整体分析,兼顾磨内破碎及预粉磨系统的优化,而且在日常生产中还应加强以下方面的管控:

(1)控制熟料温度小于100℃。改善物料的易磨性,降低磨内温度提高粉磨效率;

(2)加强对辊压机辊面、侧挡板的检查及维护,确保辊压机高效的做功效率,增加入磨物料的微裂纹,为磨内细磨提高奠定良好的基础;

(3)加强对打散机筛板的检查,及时修补破损的筛板,控制好物料入磨的粒径;

(4)加强对双层隔仓板进料孔的检查,确保挡球钢筋完好,避免钢球进入隔仓板内部损坏筛板,影响其筛分效果;

(5)因磨头添加助磨剂易粘附水泥细粉导致助磨剂管道堵塞,应每班抽出清理一次;

(6)中控操作中合理控制磨内用风,即不能用风过小导致磨内温度升高,导致过粉磨降低粉磨效率,也不能用风过大,造成磨内风速偏高物料流速加快,将粗颗粒从通风圆拉到二仓,也容易导致水泥中粗颗粒的产生。