全容常压低温液氨储罐罐底保冷施工技术

王鸣宇 , 解秋丽 , 刘晓东 , 靳艺东

(安阳化学工业集团有限责任公司 , 河南 安阳 455133)

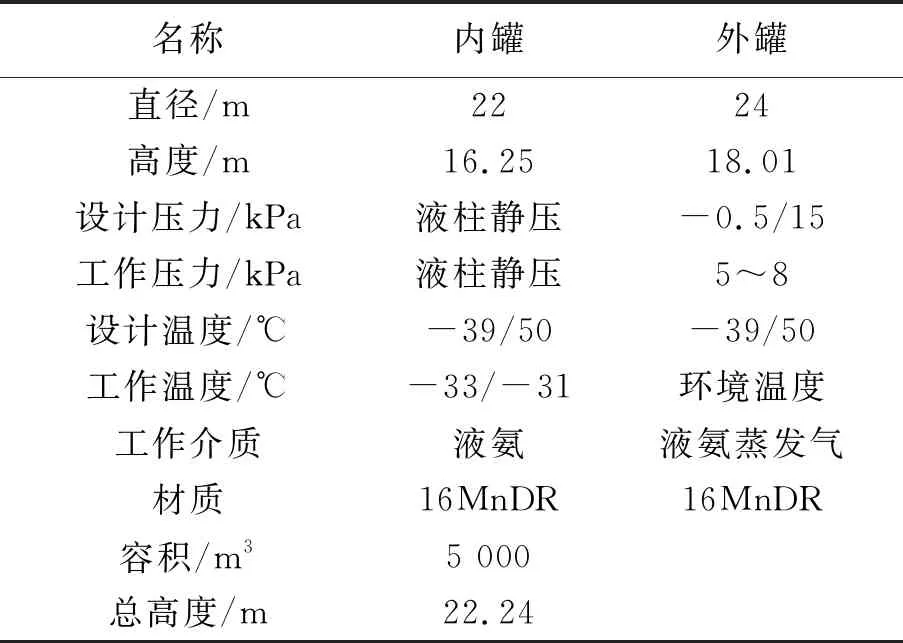

全容低温储罐由钢制内罐和钢制外罐组成,钢制内罐采用耐低温设计,用于盛装低温液体介质。钢制外罐也采用耐低温设计,可以盛装低温液体介质及储存介质的低压蒸发气,又能够通过泄压系统对其排气进行控制。内外罐之间的距离为1~2 m。正常操作工况下,钢制内罐为低温态,钢制外罐为常温态。其主要参数见表1。

表1 常压氨罐主要参数

1 常压氨罐罐底保冷概况

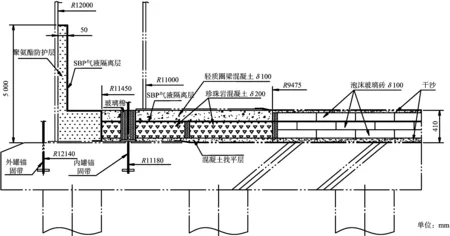

安化集团新建的常压氨罐,内罐的工作温度为-33~-31℃,储罐保冷涉及储罐罐底、外罐壁、吊顶的保冷工作,其中罐底保冷又分为三部分:罐底中心、环梁、罐底环形区域(简称环隙)。罐体保冷措施要求严格。常压氨罐的罐底保冷层结构如图1所示。

图1 常压氨罐底部保冷图(单位:mm)

2 常压氨罐罐底主要保冷材料性能指标

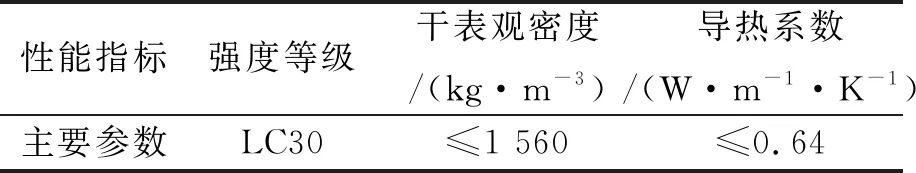

2.1 轻骨料混凝土(见表2)

表2 轻骨料混凝土性能指标

轻骨料混凝土施工检测:①轻骨料混凝土施工前须进行配合比设计,经试配制作试块检验强度和热传导系数;②轻骨料混凝土强度等级等须按照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行试验检验,并按照《混凝土强度检验评定标准》(GB/T 50107—2019)进行评定;③轻骨料混凝土的干表观密度和导热系数等性能的测定应符合《轻骨料混凝土应用技术标准》(JGJ/T 12—2019)。

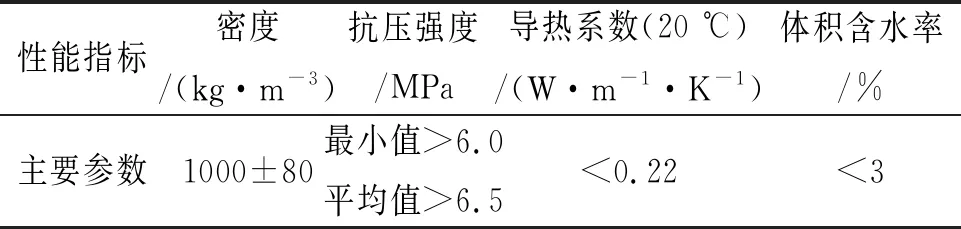

2.2 珍珠岩混凝土预制块(见表3)

表3 珍珠岩混凝土预制块性能指标

抗压检测时:①抗压强度检测,每50块珍珠岩混凝土预制块中抽取3块作为试样进行抗压强度的检测,检测试验在第28天进行,检验方法应遵循ASTM C495或者相等的JIS/KS标准,检测结果须符合上表要求;②导热系数检测应遵循ASTM C177、ASTM C518或相当的标准,检测结果须符合表3要求;③含水量的检测要在浇筑28天后进行。

2.3 泡沫玻璃砖(见表4)

表4 泡沫玻璃砖主要性能指标

测试时注意:①水蒸气传递测试应满足ASTM C240标准要求;②吸水率的测试应满足ASTM C240标准要求;③密度测试应满足ASTM C303标准要求;④抗压强度的测试按照ASTM C240标准执行;⑤导热系数按照ASTM C240、C177、C518标准执行。

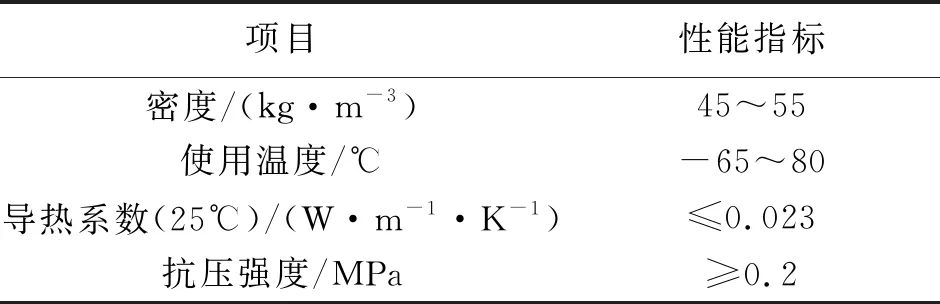

2.4 硬质聚氨酯泡沫塑料(见表5)

表5 硬质聚氨酯泡沫塑料主要性能指标

试验时:①硬质聚氨酯泡沫塑料和配套的聚氨酯类低温黏结剂性能指标按照《石油化工绝热工程施工技术规程》(SH3522—2017)执行;②密度的试验方法按照《泡沫塑料及橡胶表观密度的测定》(GB/T 6343—2009)执行,导热系数的试验方法按照《绝热材料稳态热阻及有关特性的测定防护热板法》(GB/T 10294—2008)执行,抗压强度的试验方法按照《硬质泡沫塑料压缩性能的测定》(GBT8813—2020)执行。

3 常压氨罐罐底保冷施工技术

安化集团常压氨罐罐底保冷,由于结构特点不同,在罐底中心、环梁、环隙所使用的保冷材料和保冷施工技术要求也不相同,有三种结构类型。

3.1 罐底环梁保冷层施工

3.1.1保冷层结构

罐底环梁的施工范围为在半径9 475~11 450 mm的环形区域,在外罐底板上至内罐底依次由混凝土找平层、SBS沥青毡、珍珠岩混凝土预制块、SBS沥青毡、SBP气液隔离层、轻骨料混凝土圈梁共6层组成,共计400 mm厚。

3.1.2前期准备

①外罐壁板及外罐底板以及拱顶制作完成,临时出入门留设完成,所有焊缝及制作时引起的表面缺陷打磨处理后经无损检测合格,且外罐底板所有焊缝经真空箱试验查漏合格。②在外罐底板的环梁保冷区域(半径9 475~11 450 mm)的内、外侧径向各增加50 mm进行放线。③页岩陶粒高强轻粗集料、珍珠岩混凝土块、SBS沥青毡等材料质量证明文件齐全、规范,并且经复验满足上述性能指标的要求。④轻骨料混凝土完成配合比设计,并且经试配制作的试块强度和热传导系数等满足上述性能指标要求。⑤施工方案和施工作业指导书等施工技术文件编制完成,并经逐级审核批准。

3.1.3施工程序

①轻骨料混凝土找平层浇筑;②第一层SBS沥青毡铺设;③珍珠岩混凝土预制块安装;④第二层SBS沥青毡铺设;⑤SBP气液隔离层铺设;⑥轻骨料混凝土圈梁浇筑。

3.1.4施工技术要点

①页岩陶粒高强轻粗集料在轻骨料混凝土搅拌前须进行预湿并充分沥水。②混凝土找平层施工前,需要对外罐底板的表面标高进行测量,根据测量情况在预先放线的周圈内外每间隔1 m用水泥砂浆贴灰饼,灰饼间先采用轻骨料混凝土冲软筋,然后用轻骨料混凝土填档后刮杠搓平,以控制找平层平整度。混凝土找平层施工完毕表面应平整,无突出的隆起,若有需打磨剔除,使其表面平整度偏差满足要求。③第一层和第二层SBS沥青毡铺设, 为保证SBS沥青毡对接铺设的平整度,每幅铺设方向均平行于储罐东西(或南北)径向。考虑到与罐底中心范围第一层SBS沥青毡下一步的对接以及进一步削弱水蒸气传递,铺设时在内侧将SBS沥青毡分四个断面截断,各断面错槎≥300 mm。④珍珠岩混凝土预制块安装,按照图纸规定半径沿圆周划线,在预安装并缝隙调整合格后进行安装,缝隙之间采用玻璃棉压缩至正常的50%填入。珍珠岩混凝土预制块安装完毕后对其表面平整度进行检查,对平整度超差部分采用手持砂轮机打磨成缓坡。⑤轻骨料混凝土圈梁模板支设时采用激光找平仪控制模板上平标高,浇筑时振捣后以模板上平为准刮杠后搓平。轻骨料混凝土圈梁应分段浇筑,轻骨料混凝土搅拌完毕至入模浇筑完毕应不超过20 min,入模后20 min内应振捣完毕。浇筑后表面应覆盖塑料薄膜养护,养护时间≥36 h。须按照规范要求留置试块,在经养护和试验后,对强度等级等性能指标进行评定。

3.1.5轻骨料混凝土找平层及圈梁平整度要求

轻骨料混凝土找平层及圈梁平整度在10 m范围内任意两点的高差≤6 mm,在整个圆周长度范围内任意两点的高差≤12 mm,采用水平尺或水准仪进行检查。相关质量标准详见《立式圆筒形低温储罐施工技术规程》(SH/T 3537—2009)、《石油化工立式圆筒形低温储罐施工质量验收规范》(SH/T 3560—2017)、《全容式低温储罐混凝土外罐施工及验收规范》(SH/T 3564—2017)有关要求。

3.2 罐底中心保冷层施工

3.2.1保冷层结构

罐底中心保冷层的范围为半径9 475 mm的圆形区域,主要由三层DH800型620 mm×480 mm×100 mm泡沫玻璃砖构成,在外罐底板至内罐底依次由干沙找平层、第一层SBS沥青毡、第一层泡沫玻璃砖、第二层SBS沥青毡、第二层泡沫玻璃砖、第三层SBS沥青毡、SBP气液隔离层、第三层泡沫玻璃砖、第四层SBS沥青毡、干沙找平层共10层组成,共计400 mm厚。

3.2.2施工准备

①泡沫玻璃砖和SBS沥青毡等材料质量证明文件齐全、规范,并且经复验满足上述性能指标的要求。②施工方案和施工作业指导书等施工技术文件编制完成,并经逐级审核批准。

3.2.3施工程序

①干沙找平层;②第一层SBS沥青毡铺设;③第一层泡沫玻璃砖铺设;④第二层SBS沥青毡铺设;⑤第二层泡沫玻璃砖铺设;⑥第三层SBS沥青毡铺设;⑦SBP气液隔离层铺设;⑧第三层泡沫玻璃砖铺设;⑨第四层SBS沥青毡铺设;⑩干沙找平层。

3.2.4施工技术要点

①底部干沙找平层施工,干沙找平层铺设厚度以罐底环梁保冷层轻骨料混凝土找平层标高为准,以保证第一层SBS沥青毡与罐底环梁保冷层第一层SBS沥青毡所留槎口满足对接要求。②第一层SBS沥青毡铺设时与罐底环梁保冷层第一层SBS沥青毡每幅同向对齐,以保证其可靠对接。③泡沫玻璃砖铺设前,为保证各层泡沫玻璃砖的直线度和水平度,以及两个排列方向及上下层砖之间错缝准确,应确定储罐东西(或南北)径向为中心线,确定各层泡沫玻璃砖的标高线,并按照下述的技术要求绘制每层泡沫玻璃砖铺设示意图。泡沫玻璃砖铺设时,须拉线绳控制直线度和水平度,靠近环梁内侧的泡沫玻璃砖须按照环梁内侧弧度对泡沫玻璃砖进行切割加工,并与环梁内侧保留50 mm缝隙以便将玻璃棉压缩50%后填入;在对环梁内侧的泡沫玻璃砖进行加工时需注意加工后的泡沫玻璃砖长度不得小于砖长1/3;泡沫玻璃砖的两个排列方向及上下层砖之间应错边≥100 mm。泡沫玻璃砖铺设时须确保其平整度,泡沫玻璃砖块间缝隙≤2 mm,平面度偏差为±3 mm。每一层泡沫玻璃砖铺设完成后,应进行检查验收,对于平整度局部超差的部位,对泡沫玻璃砖进行局部调整或采用手持砂轮机打磨的方法处理至满足平整度要求。④第二层SBS沥青毡铺设方向与第一层SBS沥青毡铺设方向垂直;第三层SBS沥青毡铺设时与罐底环梁保冷层第二层SBS沥青毡每幅同向对齐,以保证其可靠对接;第四层SBS沥青毡铺设时采用搭接铺设,在靠近环梁处要尽量贴合环梁内侧的轮廓,搭接处要加热压紧粘牢,防止SBS沥青毡接缝开裂和干沙的渗入。⑤SBP气液隔离层铺设要与环梁上预留的接口搭接铺设,施工方法、要求与环梁上相同。

3.2.5各层玻璃砖铺设平整度要求

各层玻璃砖铺设后表面平整度在任意3 m范围内高差不应大于6 mm,相邻两块间的局部高差不应大于1 mm,采用水平尺或水准仪进行检查。相关质量标准详见《石油化工立式圆筒形低温储罐施工质量验收规范》(SH/T 3560—2017)中有关要求。

3.3 罐底环隙保冷层施工

3.3.1保冷层结构

罐底环隙保冷由两部分组成,一部分为外罐内壁5 m以下的范围,保冷材料为提前预制成型的聚氨酯板,另一部分为底部环梁外侧与外罐壁内壁之间的400 mm高的环隙部分,采用聚氨酯现场浇注发泡。聚氨酯防护层外铺设一层SBP气液隔离层。

3.3.2前期准备

①准备好聚氨酯现场发泡的模具、盛装容器、搅拌工具、计量仪器等。②聚氨酯发泡料和与聚氨酯板配套的聚氨酯类低温黏结剂等材料质量证明文件齐全、规范,并且经试浇、复验满足性能指标的要求。③在外罐壁板的内壁面上画出距离外罐底板上表面100 mm、5 m高的标高控制线,保证聚氨酯板安装的高度和上端面平齐度。④布设、标记塑料销钉的粘贴位置,粘贴处要进行清洁和干燥。塑料销钉粘贴后至少要经过24 h固化干燥。

3.3.3施工程序

①布设塑料销钉;②安装聚氨酯板;③铺设聚氨酯板外表面SBP气液隔离层;④聚氨酯现场发泡;⑤发泡的聚氨酯上表面铺设SBP气液隔离层。

3.3.4施工技术要点

①环隙保冷需在内罐制作完成,并经检查、检测、水压气压试验合格后进行。②外罐内壁面进行聚氨酯板施工时,按照从下往上的顺序。安装基准线为距离外罐底板上表面的100 mm标高控制线。相邻的两层聚氨酯板安装应相互跨中交错安装。③聚氨酯板安装时,先将与罐壁贴合的一面涂刷上黏结剂,再在左端面和下端面涂抹上足量的玛蹄脂,然后垂直插入塑料销钉并压紧。板缝间挤出的玛蹄脂要均匀刮平,缝隙内不满时要填缝,使环缝、纵缝内饱满,无空隙。④5 m处聚氨酯板的上端面要用密封胶密封严实,100 mm处的下端面内侧要加工成大于45°的斜角。⑤环梁外侧聚氨酯现场浇注发泡要分段进行,发泡时要将模具固定牢固,保证发泡成型后的上表面与混凝土圈梁上表面平齐。每次配制的发泡料须在规定时间内完成浇注。⑥聚氨酯保冷层施工后24 h内,避免重负荷于其表面。⑦SBP气液隔离层铺设前要对聚氨酯防护层表面进行平整检查,对突角、起鼓部分进行平整度修整。

3.3.5聚氨酯表面平整度要求

聚氨酯表面应洁净、干燥、平整,不得有突角、凹坑或起鼓现象。厚度允许偏差值最大不得大于5 mm。相关质量标准见《石油化工绝热工程施工技术规程》(SH/T 3522—2017)、《石油化工设备和管道隔热技术规范》(SH3010—2000)中有关要求。

4 罐底保冷施工注意问题

①罐底保冷材料到场后要按照制造技术条件、相关规范等要求进行检查、复验,在安装过程中,要对保冷材料进行外观目视检查是否有损坏。②关注天气变化。保冷材料存放和施工要做好防水工作,收工时要将罐顶管口和临时出入门用防雨布封堵,保持罐内干燥。③严格实施报验制和按照施工图纸和制造技术条件、相关规范等要求进行各工序检查。未报验、未确认合格的工序,不能进行下一道工序的施工。④施工技术资料和施工管理资料要与工程同步,加强工序交接,强化工序质量管理,提高过程管控能力。

5 总结

安化集团常压氨罐罐底保冷,具有结构设计较为复杂、材料性能要求较高、安装标准高等特点,其施工质量对于储罐的隔热性能起着重要的作用,因此在施工中,要严格按照图纸和相应的技术规范要求进行施工,重点要对施工中的关键环节和难点进行严格质量把控。