原料药生产工艺物质代谢分析及优化

孙 丽

(上海市环境科学研究院 上海 200233)

引言

制药行业已被列为国家环境保护计划重点治理的12 个行业之一,制药行业亟需寻求环保、绿色、低碳的可持续发展的转型之路[1]。中国制药企业数量多、规模小,产业布局分散,其中原料药生产所占比重大,工艺技术装备落后,成为制药行业中的产排污大户[2]。以原料药的生产为例,其生产过程往往需要诸多工艺流程,过程中使用的原辅材料种类繁多,大部分物质最终成为废弃物,造成资源浪费;原料药企业生产废水成分复杂,处理难度高;此外,由于原料药生产过程使用较多的有机溶剂,因此废气的VOCs 排放问题也较为突出。我国是全球主要的原料药生产与出口国之一,原料药出口规模占据全球原料药市场份额的20%左右,并且已形成较完整的工业体系。未来,随着全球化学制药重心逐步向发展中国家转移,我国医药原料药市场将呈较快增长趋势。因此,如何实现原料药生产企业的清洁生产和绿色转型成为亟待解决的问题。

本文以某大型原料药制造企业为研究对象,运用物质流分析方法对原料药生产线的资源代谢过程进行讨论,定量刻画生产过程中的物质流动情况,分析物质代谢特征,从优化系统代谢过程和清洁生产的角度对该企业提出优化建议。

1 原料药生产线工艺流程

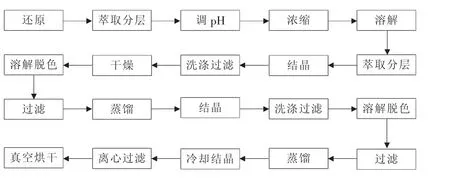

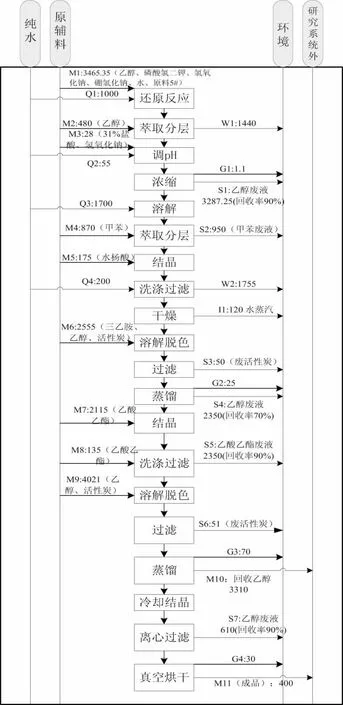

原料药生产线工艺流程如图1 所示,具体为经化学反应制得产品,使用有机溶剂对产品进行萃取,调节pH 后把产品和有机溶剂的混合液进行浓缩分离,加水溶解,进一步使用有机溶剂萃取水溶液中杂质后进行结晶,得到产品结晶;对产品晶体进行洗涤、过滤、干燥后,进行溶解脱色后得到产品母液;对母液进行蒸馏,去除溶剂,通过二级冷凝对溶剂回收;对母液中产品结晶、洗涤、过滤后进行溶解脱色;对母液再次蒸馏后去除溶剂,通过二级冷凝对溶剂回收,将浓缩后的母液冷却结晶,离心过滤得到晶体,晶体真空干燥,得到成品。

图1 原料药生产企业工艺流程图

2 物质流分析方法

物质流分析(substance flow analysis,SFA)是一种理解和刻画特定物质(通常为元素、化合物或一类物质等)在某一特定系统内的流动状况的分析工具[3][4]。作为产业生态学领域的一种重要分析工具,SFA 遵循物质守恒定律,它通过量化某一物质或某一类物质流入、流出特定系统和在该系统内部的流动和贮存状况,建立该系统内经济与环境之间的定量关系[5]。

本研究主要将物质流分析方法应用于原料药生产线,在全面获取各生产工艺过程的原辅材料及能源、产品(包括副产品和中间产品)、废物的种类和数量的基础上,绘制原料药生产系统物质代谢图,分析原料药生产系统结构缺陷,提出改善优化方案,从而提高系统代谢效率,减少污染物排放[6][7]。

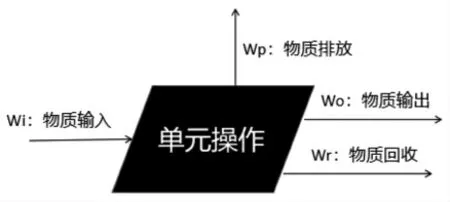

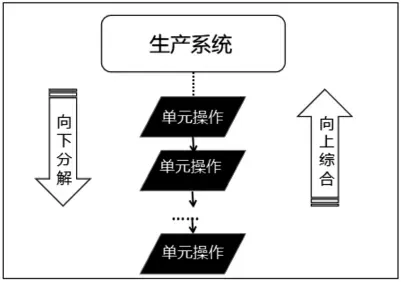

采用物质流分析方法对生产系统进行分析时,需要对生产过程按照单元操作进行分解,将分解后的单元操作作为最小的分析单元,将其作为黑箱,以物质守恒定律分析每一个单元操作的物质流输入输出的平衡关系,如图2 所示,根据物质守恒定律,Wi=Wo+Wr+Wp。通过企业调研、物料实测以及相关资料和文献查阅获取各单元操作中不同类型的物质输入、流动和损失的形式和数量后,将各单元操作进行综合,形成生产系统的物质代谢图,如图3 所示。

图2 单元操作基本代谢模型

图3 企业生产系统物质代谢示意图

3 案例应用

3.1 企业生产概况

某企业主要从事原料药生产,原料药生产线分为合成区、精烘包生产区两个区域,两个区域分别设置单独的真空系统,主要装置包括反应釜、结晶釜、过滤装置、真空泵;主要工序有溶解脱色、结晶、过滤、干燥、粉碎过筛、混合包装等组成。其主要生产排污包括工艺废水和废气。其中生产废水汇入厂区的废水处理站,工艺废气则经二级冷凝处理后高空排放。

3.2 物质代谢分析

本案例应用的原始数据来源于企业实地调研、环境影响评价报告、能源审计报告、原辅料出入库台账、生产线实测记录等。将生产流程的单元操作作为最小分析单元,分析其输入输出物质种类和数量,对各单元操作进行物质平衡计算,得到某原料药生产系统物质代谢图,如图4 所示。其中,纯水资源投入用Qi(i=1,2,3,4)表示;原辅料及副产品、产品输入输出用表示Mi(i=1,…,11),工艺损失水用Ii(i=1)表示,主要以水蒸气形式耗散;生产废水用Wi(i=1,2)表示;生产废气用Gi(j=1,…,4)表示;生产固废用Si(i=1,…,7)表示。对单元操作的输入输出项进行综合得到某原料药生产系统物质代谢平衡表,如表1 所示。由于企业工艺保密要求,故仅列明每个单元操作过程中的原辅料种类,数量则在物质代谢平衡表中对相同物质项数量进行汇总列明。

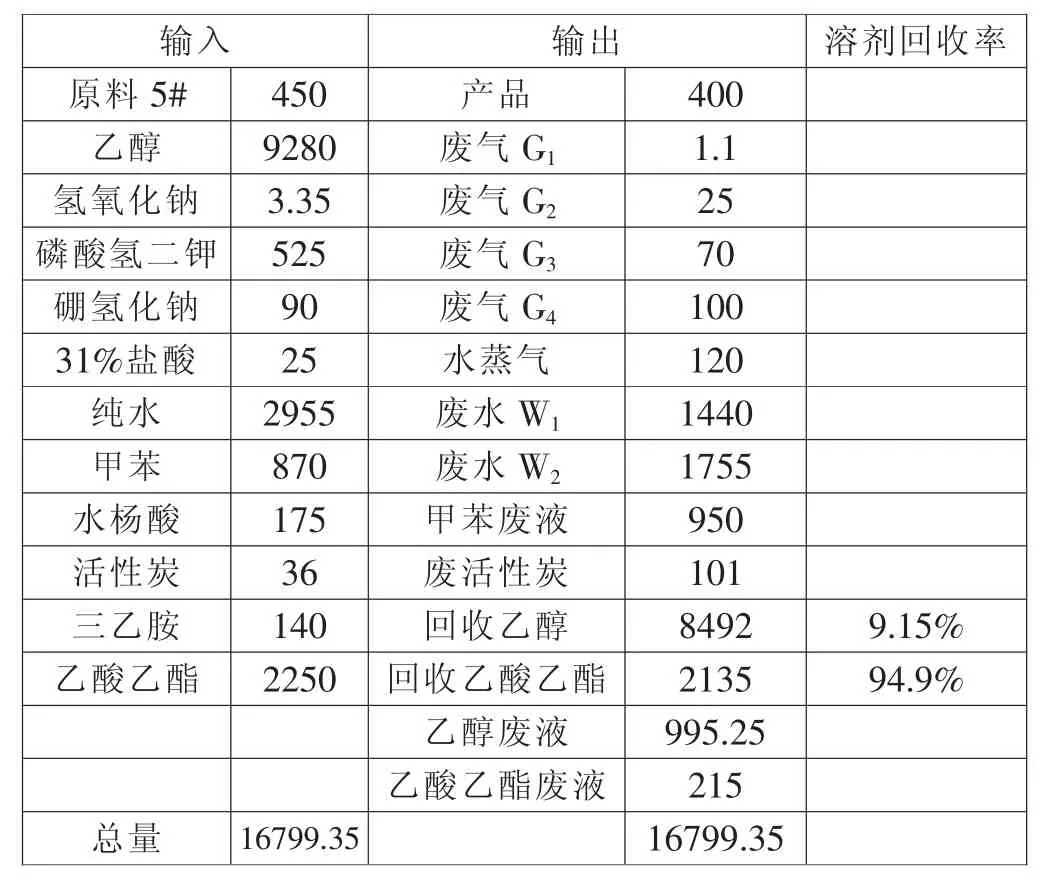

表1 某原料药生产系统物质代谢平衡表(单位:kg/批次)

图4 原料药生产系统物质代谢图(单位:kg/批次)

3.3 结果与讨论

(1)系统物质代谢特征分析

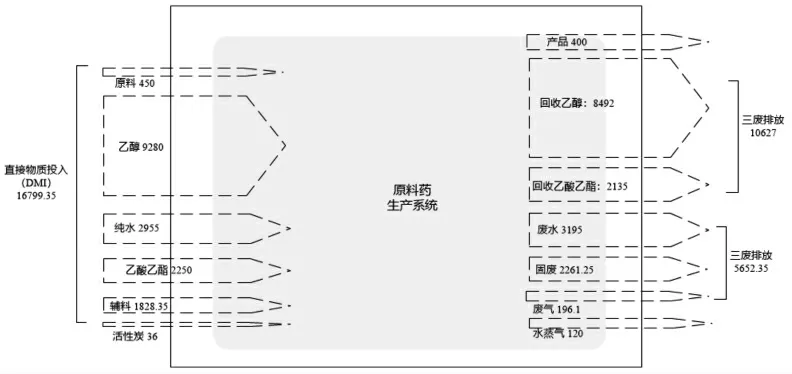

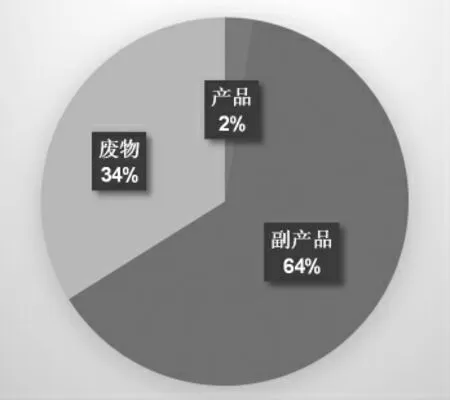

对原料药生产系统物质代谢结构进行分析(图5),直接物质投入(DMI)表征了原料药生产系统物质消耗情况,从结构上看,原料药原料、参与反应的辅料、各类萃取提纯结晶等工序使用的有机溶剂、化学品等构成了原料药生产系统的直接物质投入16799.35kg/批次,其中原料药原料投入为450kg/批次,占比仅为2.38%,可见,原料药生产物质投入需要大量的其他物质支撑。从原料药生产系统的输出来看,分为产品、副产品(回收的有机溶剂)及废物为400kg/批次、10627kg/批次和5652.35kg/批次,分别占直接物质投入的2%、64%和34%(图6),表明每单位物质投入量将代谢产生约1/3的废物流。除了蒸发损失,新鲜投入水均转化到了废水或废液中。各类萃取提纯结晶中使用的有机溶剂和化学品除了乙醇和乙酸乙酯溶剂的91%和95%进行了回收,其余也均以各种形式进入废气、废水和固体废物中。

图5 原料药生产系统物质代谢结构图(单位:kg/批次)

图6 原料药生产系统物质输出结构图

代谢的废物中废气产生量为196.1kg/批次,废水产生量为3195kg/批次,产生的固废2261.25kg/批次。原料药生产系统产生的有机废气通过集气罩收集进入废气处理系统,采用二级冷凝处理,部分低沸有机气体冷凝吸收后送往污水处理厂处理;废水进入厂区污水处理站采用A2/O 工艺处理后排放;固体废物主要是溶剂废液和废活性炭(作为危险废物)交由危险废物处置单位处理处置。代谢产生的大部分废物以各种形式进入水体、大气或土壤环境中,造成环境污染。原料药生产系统需要大量的其他物质投入支撑,尤其是在溶解脱色和结晶的工艺过程中需要添加多种溶剂,由此带来的生产过程中溶剂挥发产生的工艺废气、溶剂废料等废物排放等问题;此外,没有从源头减少大量废物的产生而是直接进行废物集中处理,造成资源浪费。

(2)系统优化潜力分析

案例中的原料药产品得率为89%,根据车间反馈,批次生产的投料及产出已经达到产品设计工艺的得率,在生产过程中每批次对产品得率进行监控比对,确保生产过程中的高得率,因此目前优化的潜力较小。企业的合成生产设备从国外进口,部分生产设备采用国内合资品牌,均属于行业内先进设备,生产过程自动化程度较高,也建立了比较完善的生产管理制度,关键工序都有运行记录,改进潜力较小。在工艺过程方面,原料药生产系统共有4 个阶段可回用或者回收乙醇溶剂。其中大部分在90%以上,仅减压蒸馏单元的乙醇回收率为70%。通过对企业调研分析,乙醇溶剂回收率主要因为冷却水水压低,且经过多次管道转向,造成水力损失,从而在生产负荷较高时冷却水供应不足,造成了冷凝器的效率降低,无法回收真空废气中的乙醇溶剂,造成溶剂回收率低且废气废水排放量大。应提高冷却水流速,从而提高原料药生产系统中冷凝器的冷凝效果,提高溶剂回收率。

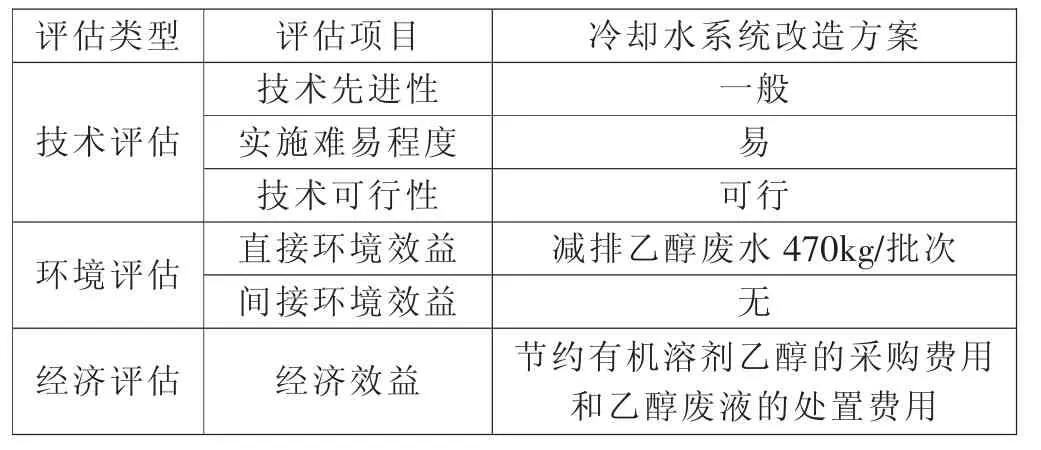

(3)方案可行性分析

基于以上分析,提出冷却水系统改造方案,对生产车间内部的冷却水管道走向重新合理规划,以减少沿途的水力损失。以实现提高原料药生产系统的冷却水压力和流速,提高车间一级冷凝器的冷凝效果,提高溶剂回收率。本次改造仅涉及冷却水管路的设计与铺设,技术操作难度较小。通过实施该改进措施后,第一次溶解脱色后的减压蒸馏单元中乙醇回收率预计可从70%提高到90%以上,减排乙醇废水20%,折合共470kg/批次,对整个生产过程而言,可减排废水14.7%;本次改造可节约乙醇470kg/批次,节约有机溶剂乙醇的采购费用和乙醇废液的处置费用,具有经济效益。

表2 方案实施可行性分析

(4)方案实施效果

冷却水系统改造方案实施后,第一次溶解脱色后的减压蒸馏单元中的冷凝效果得到有效提升,乙醇回收率提高到了95%,实际减排587.5kg 乙醇废液/批次,并且减少了有机溶剂乙醇的采购费用和乙醇废液的处置费用,同时取得了环保效益和经济效益。原料药生产系统的乙醇溶剂回收率达到98%,有效改善了原料药生产系统物质代谢结构,从源头提高原辅料利用效率和减少污染物排放。

结语

本研究以某大型原料药生产企业原料药生产线为例,运用物质守恒原则,建立物质代谢模型,通过企业实地调研和资料收集,建立了原料药生产系统物质代谢图与物质代谢结构图。结果表明,原料药生产系统物质投入需要大量的其他物质支撑,由此带来的生产过程中溶剂挥发产生的工艺废气、母液废料的处理及溶剂回收过程中的大量废物排放等是问题症结所在;同时,没有从源头减少大量废物的产生而是直接进行废物集中处理,资源浪费严重。最后针对原料药生产系统物质代谢的结构特征进行潜力分析,对乙醇回收率较低的减压蒸馏单元进行优化,在技术可行性分析的基础提出冷却水系统改造方案,方案实施后原料药生产系统的乙醇溶剂回收率达到98%,从源头提高原辅料利用效率和减少污染物排放,有效改善原料药生产系统物质代谢结构,推动原料药生产系统的清洁生产和绿色转型发展。物质流分析方法是协助企业进行环境管理有效方法,根据企业生产系统的物质代谢分析结果,还可以为该类企业的环评、物料衡算、产排污系数修正等提供动态依据,最终达到以环保大数据方式运用于企业环境管理领域。