编织角对3D-Cf/6061Al复合材料弯曲性能的影响

贺辛亥,宁志新,梁军浩,周光瑞,刘江南,王俊勃,尚星宇,徐雅琪,鞠录岩

(1.西安工程大学 材料工程学院, 陕西 西安 710048;2. 西京学院 理学院, 陕西 西安 710126;3. 西安石油大学 机械工程学院,陕西 西安 710065)

0 引 言

三维编织复合材料[1-3]是将纤维编织成三维整体织物,再与基体(树脂、陶瓷和金属等)复合而成。三维编织碳纤维复合材料具有良好的结构整体性,比强度、比刚度高,抗疲劳性能好[4-6]。由于三维编织碳纤维能有效克服碳纤维复合材料分层的难题,因而被广泛应用于航空、航天、电子、军事及民用领域[7-9]。

编织角是复合材料预制体编织的一个重要工艺参数,直接影响编织复合材料的力学性能。关于编织角对树脂基复合材料的力学行为的影响,国内外学者进行了大量研究。李嘉禄等研究发现,随着编织角的增大,T300/TDE-85复合材料的拉伸、弯曲强度和模量均减小[10]。郭颖等研究了三维六向编织T700/TDE86复合材料的力学行为,发现复合材料拉伸弹性模量和拉伸强度受编织角的影响显著,编织角较小时,拉伸应力-应变曲线接近于线性,材料表现为脆性特征[11]。郑锡涛等研究了四向编织和五向编织复合材料编织工艺参数与拉伸性能之间的关系,发现在纤维的体积含量相同时,复合材料的拉伸弹性模量和拉伸强度均随着编织角度的增大而减小,而泊松比却随着编织角度的增大而增大[12]。SINGH等对编织角为30°、45°和60°的混杂纤维增强热塑性编织复合管梁进行了静态三点弯曲试验,发现随着编织角的增加,局部压碎显著减少[13]。CUI等系统地研究不同编织角度三维编织复合材料的动态力学响应,发现编织角对复合材料的纵向力学性能影响较大[14]。FUJIHARA等研究编织结构的接骨复合板的弯曲性能,发现编织角在一定范围内的变化对薄板的弯曲性能影响不大[15]。张云鹤等采用挤压铸造法制备了增强相体积分数为50%的Cf/Al复合材料,该材料具有较高的比强度和比模量,分别达到302 MPa·cm3/g和104 GPa·cm3/g[16]。胡银生等研究了保压时间对3D-SiCf/6061Al复合材料性能的影响,发现复合材料的抗拉强度随着保压时间的增长呈现出先增大后减小的趋势[17]。聂明明等利用真空气压浸渗法制备三维五向M40碳纤维增强铝基复合材料并测试其力学性能[18]。结果表明,三维编织碳纤维铝基复合材料的拉伸强度随纤维预制体预热温度的提高而显著降低。然而,在金属基复合材料中,编织角对其力学性能的影响规律以及影响机制尚不明确,开展该方面的研究工作对金属基三维纺织复合材料的应用和发展具有重要意义。

本研究以6061铝合金为基体材料,选用三维四向编织碳纤维增强体,通过压力浸渗法制备了3D-Cf/6061Al复合材料,研究不同编织角3D-Cf/6061Al复合材料的微观组织和弯曲性能。

1 实 验

1.1 材料和设备

1.1.1 材料

碳纤维(日本东丽T300-6K,密度为1.76 g/cm3);基体合金为6061铝合金,其质量分数见表1。

表 1 6061铝合金化学成分

1.1.2 设备

UTM5504.50kN万能试验机(山东科盛电子);蔡司evo 10扫描电子显微镜(德国卡尔蔡司);SX2-8-10箱式电阻炉(北京科伟永兴);100T平板硫化机(郑州大众机械);DK7720线切割机机(江苏莱特斯)。

1.2 制作工艺

三维四向碳纤维预制体采用“四步法”工艺,由自研三维编织机编织而成。分别编织了10°、20°和30°编织角的预制体,如图1(a)所示。将编织后的三维碳纤维预制体与6061铝合金采用压力浸渗法进行复合[19-21],浸渗工艺如图2所示。在氩气保护下,模具中碳纤维预热至550 ℃;在680 ℃条件下,将熔炼坩埚中6061铝合金倒入模具中;液压机下行,在50~70 MPa压力下将熔融态铝合金浸渗进入碳纤维预制体中;保压90 s,冷却后即可得到复合材料,如图1(b)所示。

(a) 三维四向碳纤维预制件 (b) 压力浸渗成型件图 1 3D-Cf/6061Al复合材料Fig.1 3D-Cf/6061Al composites

图 2 复合材料压力浸渗成型示意图及工艺流程Fig.2 Schematic diagram of composite material pressure infiltration molding

1.3 物理性能

本文中,编织角指的是预制体表面编织角,预制体编织完成后采用称重法计算纤维体积分数。称重前将预制件烘干,测量所得复合材料尺寸,根据式(1)计算出每件试样的纤维体积分数Vf。计算结果及复合材料试片的其他结构参数如表2所示。

(1)

式中:G为预制件的烘干后质量;ρ为纤维束的密度;W、T和H分别为复合材料的宽度、厚度和长度[22-24]。

表 2 复合材料试片的结构参数

1.4 弯曲性能

复合材料的弯曲性能按照国家实验标准HB 7617—1998《纤维增强金属基复合材料层板弯曲性能试验方法》,采用三点弯曲方法进行测试,试样尺寸2 mm×10 mm×75 mm,支点间距60 mm,压头的加载速度0.5 mm/min。三点弯曲仪器采用UTM5504.50 kN电子万能试验机,弯曲强度和弯曲模量根据ASTM D790-10[25]中给出的公式计算。通过扫描电子显微镜(蔡司evo 10)观察试样的微观组织形貌。

2 结果与讨论

2.1 微观组织

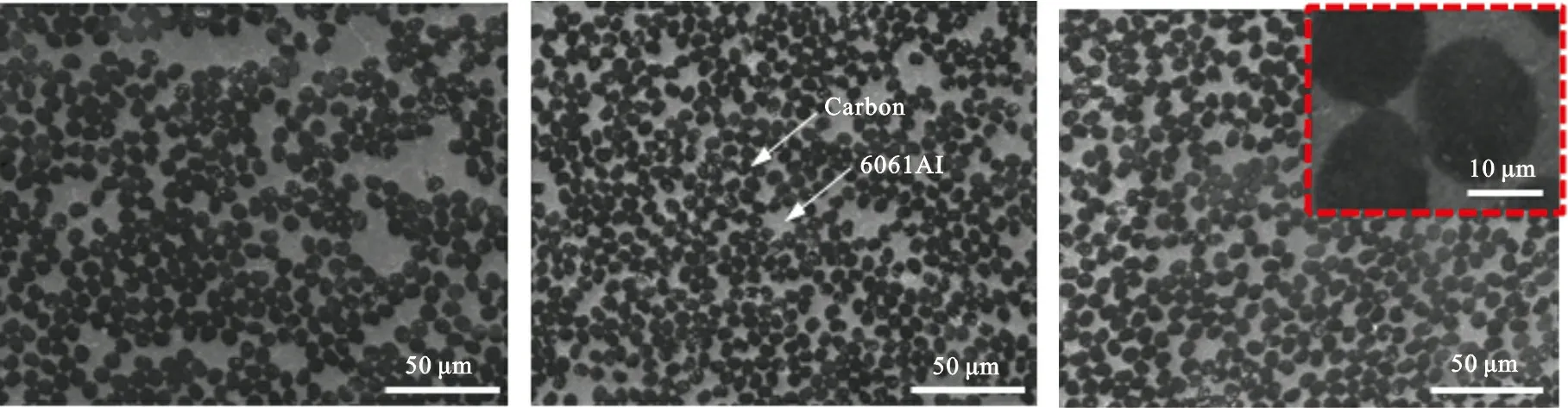

图3为不同编织角下3D-Cf/6061Al复合材料的显微照片。由T300-6K碳纤维编织的6061铝基复合材料,编织角分别为10°、20°和30°。图3(a)中的纤维相较于图3(b)和(c)有明显纤维冲散,即在3D-Cf/6061Al复合材料的编织角度不同的情况下,低角度的编织紧密程度明显比大角度的低。原因是在编织过程中,编织角随花节的增大而减小。花节越小,编织角越大,碳纤维预制体越紧密。使得碳纤维预制体在浸渗过程中,小角度纤维预制体更容易被金属容易冲散,造成纤维分布不均匀、纤维团聚。由图3(c)局部放大部分可以清晰看出,碳纤维与6061Al基体之间的界面结合良好,界面附近没有出现明显的分层、开裂、缩孔和缩松等缺陷,提高了3D5-Cf/6061Al复合材料的性能。从图3(c)还可以看到,碳纤维在铝基体中分散良好,反映了3D5-Cf/6061Al复合材料在压力浸渗过程中碳纤维与6061铝基体的渗透性良好,同时也表明了3D5-Cf/6061Al复合材料的致密性良好。压力浸渗能在一定程度解决碳纤维与6061铝合金基体界面结合力弱这一问题,从而获得较好的浸渗效果。

(a) 10° (b) 20° (c) 30°图 3 不同编织角的3D-Cf/6061Al复合材料横截面SEM照片Fig.3 SEM micrographs of cross-sections of composites under different braiding angles

2.2 力学性能

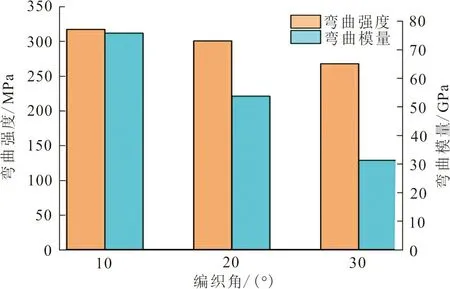

不同编织角度3D-Cf/6061A复合材料弯曲性能测试结果如图4所示。

图 4 不同编织角复合材料弯曲性能对比Fig.4 Comparison of bending properties of composites with different braided angles

从图4可以看出:当编织角为10°时,3D-Cf/6061Al复合材料弯曲强度达到316.88 MPa,弯曲模量达到75.67 GPa;当编织角为30°时,3D-Cf/6061Al复合材料弯曲强度达到267.47 MPa,弯曲模量达到31.19 GPa。可见:当编织角越小时,3D-Cf/6061Al复合材料弯曲强度和弯曲模量越大;当编织角越大时,3D-Cf/6061Al复合材料弯曲强度和弯曲强度越小。

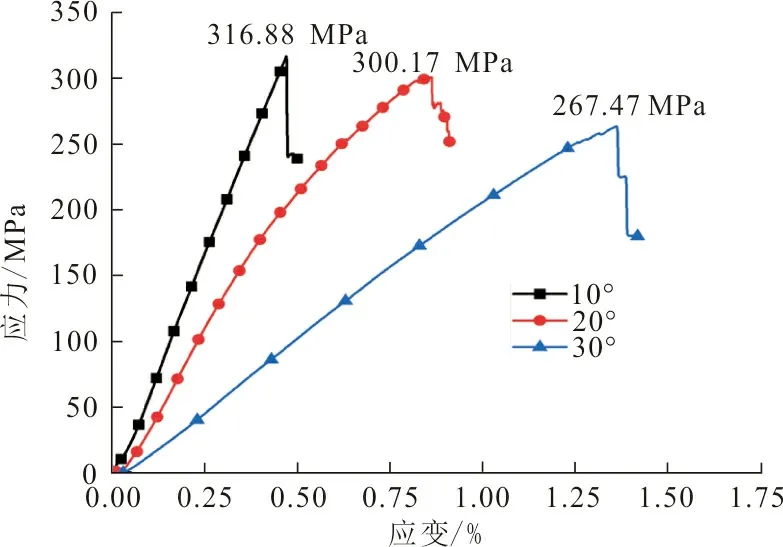

图5为3种不同编织角3D-Cf/6061Al复合材料弯曲应力-应变曲线。可以看出:在弯曲测试的初始阶段,应力-应变在较短时间内并未呈现出线性趋势;随着弯曲载荷的逐渐增加,应力随着应变的增加呈现出线性变化趋。3D-Cf/6061Al复合材料呈弹性变形特征。当载荷达到最大值时,3D-Cf/6061Al复合材料失效断裂,应力急剧下降,失效断裂呈现为脆性断裂。当编织角10°时应力-应变曲线斜率最大,说明编织角在10°时弯曲模量最大;同时,编织角在10°时应力最大,说明弯曲强度最大。随着编织角的增大,3D-Cf/6061Al复合材料的应变量也随之增大,此时其延伸率变大,韧性更好。

图 5 复合材料弯曲应力-应变曲线Fig.5 Bending stress and strian curves of composites

2.3 断口破坏机理

不同编织角下3D-Cf/6061Al 复合材料断口形貌如图6所示。观察断面发现,3D-Cf/6061Al复合材料试样断口参差不齐。分析可知,材料的破坏并不在纤维与基体界面,而是以纤维的拉断和基体的破坏为主要形式。但是,此过程没有出现明显拉拔现象,碳纤维局部断面平滑;碳纤维与界面之间反应良好时,断面上的纤维平齐断裂。原因是界面结合力强,断裂由基体发生。从图6还可以看到,一部分碳纤维从内部断裂。也说明了3D5-Cf/6061Al复合材料的界面结合力强,并且已经高于碳纤维的横向强度,因此裂纹并未从界面扩展。与碳纤维增强铜基复合材料不同,铜对碳纤维润湿性较差,在碳纤维未进行涂层处理时,两相间的界面结合状况很差,在复合材料中纤维只是被铜基体包裹在基体中,纤维与基体之间界面结合强度很低,是一种弱界面结合。在拉伸的过程,复合材料在拉伸载荷的作用下首先出现垂直于纤维的裂纹,裂纹绕过纤维扩展。随着裂纹的扩展,基体首先断裂,纤维拔出[26]。

(a) 10° (b) 20° (c) 30°图 6 不同编织角的复合材料断口SEM照片Fig.6 SEM micrographs of fracture surface of composites under different braiding angles

当编织角增大时,纤维断裂面的不平整度增加,断口部分呈现出一定角度的剪切断裂特征。原因是编织角度的增加使纤维在切向方向的分力增加,从而使得轴方向上应力减小。可以得出:编织角越大,纤维横向分力越大,纤维断裂面的不平整度增加,拉拔现象明显增加。从图6(b)和(c)可以看出,纤维与基体的界面附近有较为明显的开裂,成束的纤维从断口处拔出,还可以看出裸露的纤维面比较光滑。说明纤维与基体在受力过程中两者之间黏附力小于所受的弯曲应力,从而造成脱粘现象。在压力浸渗3D-Cf/6061Al复合材料时,保压的过程并未对纤维造成损伤,但是碳纤维与铝基体在界面附近存在一定的界面孔隙缺陷,使得纤维间很容易发生分离现象,从而降低3D-Cf/6061Al复合材料的弯曲力学性能。

3 结 论

1) 当编织角较小时,3D-Cf/6061Al复合材料的断面较平整,纤维拔出较少,脆性断裂特性明显;当编织角较大时,复合材料断面参差不齐,断口呈现一定的角度,纤维束平整度下降,有纤维拉拔现象。

2) 3D-Cf/6061Al复合材料在弯曲起始阶段,应力-应变在短时间并未呈现线性趋势;随着载荷的增加,应力随应变开始呈现线性变化趋势;当载荷达到最大值时,试样失效断裂,应力急剧下降。

3) 3D-Cf/6061Al复合材料的弯曲强度和弯曲模量均随编织角的减小而增大。当编织角10°时,复合材料弯曲强度和弯曲模量最大,弯曲强度达到316.88 MPa,弯曲模量达到75.67 GPa。