纺织印染行业锑排放特征与治理技术

沈忱思,刘志保,章耀鹏,杜缪佳

(东华大学 环境科学与工程学院,上海 201620)

0 引 言

《纺织行业“十四五”发展纲要》于2021年6月11日发布,在新的起点明确了纺织行业在整个国民经济中的新定位,即国民经济与社会发展的支柱产业、解决民生与美化生活的基础产业、国际合作与融合发展的优势产业。但是,纺织行业也是污染物排放量较大的工业行业之一。2020年6月,生态环境部、国家统计局、农业农村部联合发布的《第二次全国污染源普查公报》指出,2017年纺织业化学需氧量、氨氮、总氮的排放量分别为10.98 万吨、0.34 万吨和1.84 万吨,均位居全国工业部门第三位。此外纺织行业还涉及铬、锑等(类)金属物质释放,使得环境负荷进一步增加[1]。在全球环境问题严峻的当下,绿色发展是纺织强国的应有之责,加强纺织行业废水的锑污染治理迫在眉睫。

锑(Antimony,Sb)污染是近年来纺织行业污染防治中面临的新挑战,主要来源于纺织原料涤纶以及纺织印染过程中使用的添加剂。Sb因生物毒害性较大,被美国环保署(USEPA)及欧盟(EU)列入优先控制污染物范畴。2015年我国出台《纺织染整工业水污染物排放标准》(GB 4287—2012)修改单增补总Sb排放要求:在企业废水总排放口,总Sb的标准直接排放与间接排放限值均为0.1 mg/L。然而,纺织印染废水中Sb污染的来源与特征尚未完全明晰,针对性Sb污染控制技术研究的开展时间很短,相关企业的废水处理技术选择也较为盲目,导致企业的投入与治理成效不成正比[2]。据此,本文将对纺织行业生产中Sb的来源、产生途径及重要影响因素进行系统性的整理,综述废水中Sb污染物处理技术,为纺织印染行业中Sb污染源头控制提供见解与思路。

1 锑的性质及危害

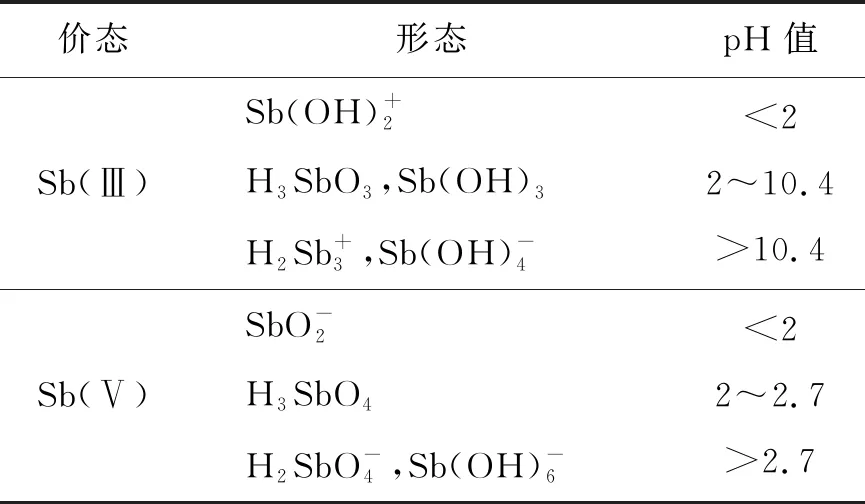

Sb是一种致畸、致癌的有毒类金属元素,性质与同一主族中的砷类似,具有生物毒性且可通过食物链、食物网累积。Sb存在状态为-3、0、+3与+5价,含Sb无机化合物的毒性一般大于含Sb有机化合物,无机Sb的毒性大小一般为:Sb-3>Sb0>Sb+3>Sb+5,Sb(Ⅲ)毒性一般是Sb(Ⅴ)的10倍以上,且Sb在污水中的状态会随着pH的变化而发生相应的改变[3]。在普通水体环境中Sb主要是以Sb(Ⅴ)的形式存在,在厌氧或者缺氧条件下还存在一定比例Sb(Ⅲ)[4-5]。世界各国和相关组织均出台了相关标准,美国环境保护署要求地表水以及饮用水中的Sb均不可超过5.0 μg/L,人体每日摄入的Sb总量不得超过0.4 μg/kg[6],德国政府规定人体每日Sb最大摄入量不应超过23 μg,欧盟、世界卫生组织、日本与中国则规定饮用水中Sb浓度不应超过5 μg/L[7]。我国更是对纺织染整行业的Sb排放做了严格的要求,在2015年环保部颁布的《纺织染整工业水污染物排放标准》(GB 4287—2012)修改单中,规定Sb在染整工业中的排放质量浓度不得大于0.10 mg/L[8]。太湖地区尤为严格,2018年江苏省出台的《纺织染整工业废水中锑污染物排放标准》(DB32/3432—2018)规定一般纺织染整企业废水中Sb排放质量浓度限制为0.08 mg/L,水环境容量小、易发生水污染区域排放质量浓度为0.05 mg/L。残留在织物纤维中的Sb及其化合物会在织造以及印染过程中释放,每升生产废水中浓度可达几百至几千微克,其在水环境中的形态也会因pH的改变发生相应变化,如表1所示。

表 1 Sb的存在形态与pH间的关系

2 纺织印染中锑来源

纺织印染过程排放的Sb主要来源于聚酯纤维中残留的含Sb化合物,在后续的织造、染色/印花以及整理等过程中缓慢释放,本文从涤纶的纺织印染生产全过程分析Sb污染来源。

2.1 涤纶

涤纶是聚对苯甲酸乙二醇酯(Polyethylene terephthalate,PET)的商品名称,又称聚酯纤维,因耐磨、抗皱、强度高,被广泛用于服装、床上用品、各种装饰面料、国防军工特殊织物以及其他工业用纤维制品,是世界上产量最大、应用最广泛的合成纤维品种[9]。中国涤纶纤维行业经过二十多年的高速发展,现已成为世界上涤纶产量最大的国家。据资料显示,2019年我国涤纶长丝产能为4 076 万吨,全球占比为80%;涤纶短纤产能为804 万吨,全球占比为70%[10]。PET主要采用对苯二甲酸(Terephthalic acid,TA)与乙二醇(Ethylene glycol,EG)酯化后再进行缩聚反应制得。Sb系催化剂因活性高、副反应少、价格便宜等优点成为应用最为广泛的PET缩聚反应催化剂之一[11],至今已有三十多年的应用历史,主要包括三氧化二锑、乙酸锑以及乙二醇锑等[12],生产中,每吨PET需要加入190~300 g Sb。PET在合成后,需要进行切片、熔融压缩、纺丝生产工序。在成丝过程中,Sb与PET分子结构中的基团均存在一定的游离空间,受分子间束缚力较小,易迁移到纤维表面造成Sb析出。随着产品的深加工进入生产废水,若缺少针对性的处理手段将对生态环境及人体健康产生危害[11,13]。

2.2 织造

以水为引纬介质的无梭织造(喷水织造)因高产量、高质量、低成本,成为我国目前最为主流的涤纶织造方式之一。喷水织造在常温下进行,涤纶纤维中的Sb相对不易析出,废水中的Sb浓度显著小于涤纶织物的印染废水。但是,喷水织造废水产生量较大,每台喷水织机日排水量在3~5 m3左右[14],使得Sb排放总量不可忽略。相较于《纺织染整工业水污染物排放标准》(GB 4287—2012)修改单中的规定,喷水织造企业执行的《污水排放综合标准》(GB 8978—1996)未对Sb排放做限制。同时,大多数现有城镇污水处理厂也没有专门针对Sb污染的处理工艺。喷水织造过程中,涤纶纤维上脱落的油剂、浆料及短纤维也会影响废水中Sb的去除效率[15]。喷水织造排放的Sb浓度虽然不高,但仍存在一定的环境风险,需要引起重视[2]。

2.3 前处理

涤纶织物在染色、印花之前需要经过前处理,通过精练工序去除织物上残留的油剂、浆料、吸附的灰尘等杂质,通过碱减量工序使纤维直径变细以改善织物手感、光泽和吸湿排汗性[16]。精练及碱减量工序需在高温下加入浓碱液进行处理,PET水解过程中不仅会有Sb析出,也会有含Sb的细小纤维脱落,在废水处理中去除的难度很高,碱减量过程中每克涤纶织物约有4.5~13.5 μg的Sb析出[11]。

2.4 染色/印花

涤纶纤维结构紧密,内部空间紧凑使得其对水分子的亲和力不强,且PET结构中无活性基团,导致涤纶纤维或织物需要在高温高压条件下采用分子结构简单且化合物元素较少的分散染料进行染色[17]。涤纶织物主流的印花方式是分散染料的直接印花,烘干后采用高温高压汽蒸法和热熔法进行固色。高温高压条件下,高于涤纶玻璃化温度的环境会使PET分子链运动剧烈,纤维内部残留的Sb催化剂易析出溶解[18]。另外,Sb的析出量也与涤纶纤维的比表面积有关,纤维越细比表面积越大,其内部Sb析出量也越高。文献[9]表明染色过程中涤纶织物约有4.7~5.4 μg/g的Sb析出。

2.5 整理

整理主要是通过定形、阻燃、防水、抗菌、舒适性等处理使得涤纶织物具有新颖的外观、舒适的触感、良好的功能性并且可以延长化纤的寿命等功能[19]。涤纶织物具有易燃性,在燃烧中会以熔滴的形式蔓延,通常在后整理中进行阻燃整理。阻燃剂大多为含有磷、锑、卤素的有机、无机化合物或者几种物质协同使用。Sb化合物因优异的阻燃性能,在涤纶阻燃中使用较为广泛,其与卤化物作用生成的卤氧化锑化合物会形成隔膜包围在聚酯纤维表层起到阻燃作用,随着残余整理液的排放进入企业废水处理系统[20]。

3 锑治理方法及现状

目前对于Sb的处理方法主要是建立在普通重金属元素去除的基础之上,包括:混凝法[21]、吸附法[22]、化学沉淀法[23]、离子交换法[24]、膜分离法[25]、萃取法[26]、电化学法[27]以及生物处理方法等[28],各自都存在一定的优势及劣势,针对纺织印染废水的Sb处理方法仍需着重开展研究。

3.1 混凝法

混凝法主要涵盖脱稳、沉淀、共沉淀与吸附等去除机制。污水处理中常用的无机絮凝剂主要有铁盐与铝盐等。在Sb的混凝去除中,铁盐效率明显优于铝盐,主要由于Sb不具备合适的尺寸与化学特性结合到铝盐的晶格中[29]。使用铁盐进行混凝处理时,Sb(Ⅲ)的去除效率一般高于Sb(Ⅴ)的去除效率,且去除效率随pH值升高而提升,因为Sb(Ⅲ)的离子半径较大可以与氯化铁特异性结合[27]。同时,在实际印染废水中含有许多共存离子与其他污染物,会导致混凝剂中的活性官能团与Sb之间的作用受到影响,Sb(Ⅲ)受磷酸盐、腐殖酸等共存物质的影响较小,而Sb(Ⅴ)的去除受硫酸盐、碳酸氢盐、腐殖酸和磷酸盐影响显著。因此,印染废水中Sb的混凝处理需保持缺氧甚至厌氧条件,以提高其去除效率[30-31]。近年来,有关绿色絮凝剂的开发被广泛关注,壳聚糖等来源于农业资源的有机絮凝剂也被用于废水中的Sb污染治理。SARIA等研究表明,当壳聚糖投加量为10 mg/L,pH值为5时,Sb(Ⅲ)去除率可达95%[32]。除外加混凝剂/絮凝剂外,张伟宁等通过调节pH值为利用共存化合物与Sb产生聚集沉淀的方式去除Sb元素[33],这为后期混凝技术的研究提供了一种新的思路。常用混凝剂混凝条件以及处理效果见表2。

表 2 混凝技术对废水中Sb的处理效果

3.2 吸附法

吸附法是目前研究最为广泛的Sb处理方法,具有高效且操作简便的优点,目前常见的吸附剂包括碳基材料、无机氧化物、金属氧化物、生物吸附剂、高分子吸附剂及复合材料等,吸附剂结构中的羟基、羧基及氨基与Sb的吸附机理密切[6,22]。

3.2.1 碳基吸附剂

活性炭、石墨以及碳纳米材料等碳基吸附材料孔隙多、吸附速率较快、吸附容量大。Sb在废水中以锑酸根离子的形态存在,或与共存物质形成阴离子金属络合物,碳基材料中富含的羟基基团会通过置换反应与Sb结合,从而获得较高的吸附效率,也是吸附研究中使用最广泛的材料[36]。为进一步提高碳基材料的性能,YU等在初始的活性炭材料的基础上进行改性吸附,经过FeCl3改性的颗粒活性炭对于Sb(Ⅲ)的去除效率比活性炭提高了3.5倍,Sb(Ⅲ)吸附量为2~3 mg/g(pH=7,t=25 ℃)[37]。随着碳纳米材料的兴起,SALAM等考察了多壁碳纳米管对废水中的Sb(Ⅲ)的去除效果,使用200 mg/L多壁碳纳米管处理初始浓度为4 mg/L的Sb(Ⅲ),30 min即可达到80%的去除效率(pH=7,t=25 ℃)[38]。

3.2.2 无机吸附剂

常见的无机吸附剂有沸石、膨润土、黏土矿等,在自然界中广泛存在且价格较为低廉,特殊的晶体结构赋予其结构相对稳定、比表面积大等优势,成为了继活性炭之外研究较多的吸附材料[39]。XI等使用膨润土对污水中Sb进行吸附。结果显示,当初始浓度为0.05~4.00 mg/L时,膨润土对Sb(Ⅲ)和Sb(Ⅴ)的吸附量分别为555.6 μg/g和500 μg/g,竞争性的阴离子对Sb(Ⅲ)和Sb(Ⅴ)的吸附无影响,说明膨润土的抗干扰性较好。此外,在温度较低时膨润土对Sb(Ⅲ)的吸附效果远高于Sb(Ⅴ),这是因为Sb(Ⅲ)的吸附过程是放热过程而Sb(Ⅴ)的吸附遵循的是的吸热路径[40]。随着有序多孔材料的发展,硅铝介孔材料在Sb吸附方面展示出较大的优势。DOU等使用分级大/中孔无定形氧化铝去除水中的Sb(Ⅴ),发现该吸附剂在1 h即达到其最大Sb(V)吸附量118 mg/g(pH=5),共存阴离子对吸附影响较小,且更适用于Sb(Ⅴ)的去除[41]。但是,目前介孔材料的合成成本较高且脱附再生较为困难,大规模实际应用的难度较大,需要在其脱附以及材料改进方面进行更深入的研究。

3.2.3 金属氧化物吸附剂

用于Sb吸附的常见金属氧化物有铁氧化物、锰氧化物与铝氧化物等。GUO等人研究了羟基氧化铁对Sb的吸附行为。结果显示,在酸性pH值下对Sb(Ⅴ)吸附较有利,且随着pH的升高而显著降低,Sb(Ⅲ)吸附在较宽的pH值范围内保持不变[42]。LUO等在研究普通铁基吸附材料的基础上,研究了α-二氧化锰纳米纤维从水溶液中去除Sb(Ⅲ)和Sb(Ⅴ),结果显示pH值适用范围较广,对Sb(Ⅲ)和Sb(Ⅴ)的吸附量分别可达111.7 mg/g以及89.9 mg/g,且具有较好的再生性能[43]。除此之外,RAKSHIT等研究Sb(Ⅴ)在Al2O3上的吸附,结果表明在Al2O3投加量为20 g/L,Sb(Ⅴ)初始浓度为2.03~16.43 μmol/L,pH范围在2 ~ 4时,Al2O3能与Sb(Ⅴ)通过内核球型机制形成双核单齿表面复合物,吸附效果可达95%,且吸附强度较高。但是当pH值高至10时,Al2O3对Sb(Ⅴ)失去吸附效果[44]。

3.2.4 生物基吸附剂

随着吸附材料向着环保方面的研究发展,生物基材料开始进入研究者们的视线,生物基材料表面具有丰富的官能团结合位点和良好的孔隙结构,常见的吸附剂材料来源于藻类、真菌、植物与农业废弃物等,生物基材料对Sb的吸附主要是通过静电吸附与表面络合作用来实现[45]。SUN等通过对微囊藻生物质进行改性来吸附水中的Sb(Ⅴ)。结果表明材料表面的氨基、羧基及羟基是Sb(Ⅴ)的主要吸附位点,且与原生生物质相比,加入了0.1 mol/L的盐酸处理后吸附效果显著增强,对Sb(Ⅴ)的去除具有很大的吸附潜力[46]。

吸附技术在Sb的处理中应用广泛,其中铁基材料又占据了较高的份额,在吸附处理中常伴随着其脱附性能的评估,锑与吸附剂之间强烈的化学作用以及氧化还原反应的发生常常导致吸附剂的循环使用效率变低,所以在新的高效吸附剂研发过程中回用性能需要加强研发投入。同时,由于Sb具有较强的催化性能,将Sb吸附饱和后的废吸附剂在催化及储能领域进行再利用也是Sb资源化的一条新途径。

代表性吸附剂以及Sb的吸附效果见表3。

表 3 不同吸附剂对Sb的吸附效果

3.3 离子交换法

对于低浓度Sb的去除技术研究发现,采用离子交换吸附是一种较为有效的方法。离子交换是一个化学反应过程,是利用离子交换剂中可交换基团与废水中各种离子之间的离子交换差异进行分离的。与普通吸附过程相比,因为两者发生反应时所对应的原理不同,离子交换反应产生的吸附力更强,吸附的效果更佳,在Sb(Ⅴ)的吸附中具有显著的效果[51]。OZDEMIR等研究表明,在众多离子交换树脂中,XAD-8离子交换树脂对Sb(Ⅲ)和Sb(Ⅴ)有很强的交换能力,污水中的共存离子影响较小,回收效率也更为出色[52]。使用镁-铝层状双氢氧化物的阴离子交换从水溶液中除去Sb(Ⅴ)离子,对于Sb(Ⅴ)初始浓度为25 mg/L的废水,Sb(Ⅴ)的交换率可达90%[53]。针对Sb(Ⅲ)与Sb(Ⅴ)共存状态下使用氨基磷酸树脂去除Sb的研究中,对已负载3 g/L Sb的C-467树脂,在60 ℃、7 mol/L HCl以及加入0.8 g/L硫脲作为洗脱剂时,Sb(Ⅲ)与Sb(Ⅴ)回收效率分别可达97%与80%,这是因为在酸性条件下硫脲会还原Sb(V)为Sb(Ⅲ),从而达到较高的洗脱效率[54]。

目前,使用离子交换法处理含Sb印染废水主要面临处理成本高,对水质敏感以及树脂易污染等风险,需要开发选择性较强的交换树脂以提高树脂的使用寿命并减少突然失效的风险。

3.4 膜分离法

膜分离技术一方面可利用膜的选择透过性使得Sb从废水中去除,另一方面可利用压力差或者电位差作为推动力使得Sb得以分离[55]。膜分离技术主要分为微滤(MF)、超滤(UF)、纳滤(NF)以及反渗透(RO)4种工艺。在含Sb印染废水处理中,膜分离技术与传统的混凝沉淀、离子交换与吸附技术相比,优势在于占地面积小、能耗低、效率高。SAITO等研究表明,通过接枝多元醇配体对多孔中空纤维膜进行改性,对Sb(Ⅲ)的去除速率可从16 s提高至4.1 s,显著提高了Sb(Ⅲ)去除的速度,还具有较高的去除效率(每千克中空纤维膜可去除54 g Sb),且对于pH值的适应范围可达3.6~13[56]。MA等研究了超滤膜对Sb的分离过程,结果表明普通超滤膜对Sb的去除效果虽然较高,但污水中存在的胞外聚合物易使超滤膜产生污染与堵塞。加入铁盐进行混凝强化后对Sb的去除效率可进一步提高,且十分适用于低浓度Sb污染的去除。这主要因为铁离子可形成内球络合物,吸附胞外聚合物以及一部分Sb,既减少了膜污染,又减少了后续超滤膜对Sb的处理浓度,增加了超滤膜的使用寿命[25]。NISHIYAMAET等研究表明,在任何pH条件下,使用反渗透技术处理Sb(Ⅴ) 的结果均优于Sb(Ⅲ),这是因螯合型的反渗透膜中存在的靶向离子与官能团会更加容易与Sb(Ⅴ)相结合[57]。此外,将碳纳米管吸附剂与微滤膜相结合去除水中的Sb(Ⅲ)与Sb(Ⅴ),去除效率最高可达95%,且残存的Sb(Ⅲ)可有效转化为毒性较小的Sb(Ⅴ)[58]。此外,将混凝与膜分离工艺结合是一种具有实用前景的方法,但是仍会面临如膜损伤、反应器运行成本高、化学清洗的成本高等问题,需要进一步改进膜材料以及相应的运行工艺来避免其高成本以及膜污堵问题。

3.5 生物处理

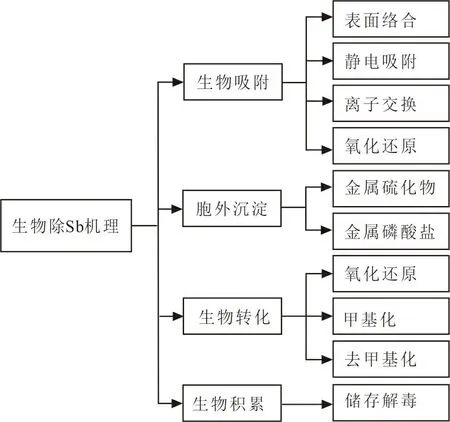

处理Sb废水的生物主要有藻类、细菌、真菌以及植物等,涉及的主要机理包括生物吸附、胞外沉淀、生物转化、生物累积等,见图1[59-62]。

图 1 生物除Sb机理分类Fig.1 Classification of biological Sbremoval mechanism

3.5.1 生物吸附

生物吸附的种类众多,涵盖表面络合、静电吸附、离子交换以及表面吸附等吸附类型,主要依赖于微生物分泌的胞外聚合物,其含有丰富的官能团可以提供孤对电子与Sb特异性结合[63]。静电吸附机理是细胞表面以及细胞分泌的物质中带有电负性的官能团与锑酸根离子所带的负电荷产生静电吸附作用。孙福红等研究了微囊藻对Sb(Ⅴ)的吸附作用,Zeta电位和傅里叶红外光谱分析表明,微囊藻细胞壁以及表面分泌物中的氨基、羟基官能团作为主要的吸附位点会与Sb(Ⅴ)发生静电吸附作用,且吸附速率快,10 min即可达到70%的吸附速率,在含Sb废水的处理中具有较高的优势[64]。发生在生物处理中的离子交换主要是因为微生物作为一个个独立的个体,自身会带有许多可供交换的离子,能与废水中的Sb发生离子交换作用,如ULUOZLU等研究发现地衣对Sb的生物吸附主要通过离子交换反应进行。微生物对于Sb的离子交换作用与普通离子交换作用不同,其与Sb发生离子交换的过程常伴随着氧化还原反应发生[65]。生物吸附技术成本低且效果较好,但是针对Sb污染的研究应着重于实际废水中低浓度Sb的处理技术。

3.5.2 胞外沉淀

ZHANG等研究了硫酸盐还原菌(Sulfate-reducing Bacteria,SRB)对废水中Sb的去除,硫酸盐还原过程中产生的硫化物能将Sb(Ⅴ)还原为Sb(Ⅲ),再与Sb(Ⅲ)反应生成难溶性的硫化锑(Sb2S3),通过胞外沉淀的方式达到去除Sb的目的[66]。

3.5.3 生物积累

管仁权等在对蕨类植物吸收Sb的机理研究发现,蕨类植物对Sb的吸收均为根部吸收、叶片积累,鸟巢蕨叶片中Sb含量最高可达0.607 mg/kg,富集率可达60.7%[67]。除植物外,Scopulariopsisbrevicaulis等菌类可将酒石酸锑钾转化为(CH3)3Sb,不仅毒性进一步降低,还更容易被微生物吸收富集,从而降低了水体中Sb污染的程度[68]。这类方式虽然为水体中微量Sb的去除提供了可行的方式,但印染废水中共存污染物对植物生长的影响仍需深入研究。

3.5.4 生物转化

锑污染物的生物转化有氧化还原、甲基化、去甲基化等,主要与生物吸附、胞外沉淀、生物积累等过程同时发生。已在相应章节讨论,此处不再赘述。

3.6 其他方法

随着对Sb污染的日益重视,电化学、萃取、氧化还原等多种技术也陆续被开发。电化学方法主要通过在废水中构造电解池,通过电极产生氧化还原反应使得Sb析出富集。李明顺等针对水体中的低浓度、高毒性变价重金属离子的污染难题,构建电场辅助的电活性分离膜,在辅助电场作用下实现目标离子的秒级超快脱毒,再利用对脱毒产物具有特异性吸附能力的纳米离子实现高效吸附[69]。王麒等考察了零价铁类Fenton法处理印染废水时的Sb去除效率,结果表明最佳反应条件下,印染废水中总Sb的去除率为89%,可达到《纺织染整工业水污染物排放标准》(GB 4287—2012)修改单的规定[70]。SHAKERIAN等使用Sb离子印迹聚合物去除水体中的Sb(Ⅲ),结果显示Sb的最大吸附容量为67 mg/g[71]。STEWART等发明了一种使用液/液萃取技术,以甲基异丁基酮为萃取剂,从含铌/锑的氢氟酸废水中萃取分离Sb,且已成功投入使用[72]。

4 结 语

纺织印染废水水量大、污染物成分复杂、共存离子较多,Sb虽然排放浓度小但危害性仍不容忽视。纺织印染废水中的Sb主要来源于涤纶的喷水织造、前处理工段中的精练及碱减量工艺、染色/印花工段中的高温高压染色以及整理工段中的阻燃处理等。目前,已有较多针对废水中的Sb污染物去除展开研究,包括混凝沉淀法、吸附法、化学沉淀法、离子交换法、膜分离法、萃取法、电化学法以及生物处理方法等。然而,各类处理方式的短板仍然存在,大多纺织印染企业可选择的Sb废水处理技术较少。因此,诸多有前景的Sb处理技术仍需着力于实际应用研究。同时,加速新型无毒无害的Sb替代物的研究开发,减少甚至完全替代Sb及化合物的使用也是Sb污染防治的有效方法与手段。