钛含量对0.17C-0.30Si-1.40Mn 钢组织与力学性能的影响

刘阳春,白凤霞,徐 彬,张云鹤,李 蓓,张世龙

(1.首钢集团有限公司技术研究院,北京 100434;2.首钢集团北京首钢股份有限公司,河北 迁安 064404)

0 引言

近年来钛的细晶强化和析出强化作用得到了普遍重视,钛作为单一微合金化元素添加到钢中也得到了广泛应用[1−3]。

目前对钛微合金化的研究和应用主要集中在碳含量<0.10%的低碳钢品种。Liu 等[4]从理论上计算了Ti 的碳化物在奥氏体中的等温析出曲线,所用试验钢的碳含量为0.05%,钛含量为0.05%~0.25%。Turkdogan[5]对高强度低合金钢中氮化物和碳氮化物析出的原因及影响进行了研究。Saikaly 等[6]研究了TiC 的析出行为以及对钢屈服强度的贡献,试验钢的化学成分体系是0.085C-0.23Si-0.96Mn,Ti含量为0.045%~0.130%,结合适当的热加工工艺,TiC 对试验钢屈服强度的贡献可达100~250 MPa。Soto 等[7]研究了0.07C-(0.04-0.13)Ti 钢的固溶钛含量随温度的变化情况,平衡条件下,TiC 的析出温度范围约为 1 150~800 ℃,随着Ti 含量的增加,TiC开始析出温度逐步升高;当温度低于800 ℃时,钢中的固溶Ti 几乎全部析出。霍向东等[8]以普通集装箱板的化学成分为基础,研究了钛含量对热轧带钢组织和力学性能的影响:钛含量变化对铁素体晶粒尺寸影响不大,随钢中钛含量增加,TiN 尺寸增大,TiC 体积分数增加,粒子平均尺寸减小,产生显著的沉淀强化作用。

另一方面,对含有更高碳含量的钢种应用钛微合金化研究和应用很少。王建锋等[9]对钛微合金化Q345E 钢进行了试验研究,该钢的碳含量为0.12%~0.15%,钛含量为0.025%~0.035%,认为强度增加主要是钛细晶强化及沉淀强化作用引起的。赵小婷等[10]研究了钛含量对碳锰钢厚板力学性能的影响,该钢的碳含量为0.16% 左右,分别添加0.08%、0.14%、0.18%的钛,认为随着试验钢中Ti含量的增加,强度、韧性呈下降趋势,与析出更多的未溶粗大TiC 粒子有关。

笔者选择典型的0.17C-0.30Si-1.40Mn 低碳锰钢,该化学成分体系钢碳含量为0.17% 左右,应用极其广泛。对该钢添加不同含量的钛元素进行微合金化,探讨钛含量对含碳为0.17%左右的低碳锰钢组织和力学性能的影响。

1 试验材料和方法

试验所用的0.17C-0.30Si-1.40Mn 钢取自某钢厂。其冶炼工艺流程是:铁水预处理→210 t 转炉冶炼→LF 炉精炼→板坯连铸→精整→入库。2 160 mm 热连轧机轧制工艺流程是:板坯加热→高压水除鳞→二机架可逆式粗轧机粗轧→六机架连轧式精轧机精轧→层流冷却→卷取→入库。

按照相同的冶炼工艺冶炼6 炉碳含量为0.17%的低碳锰钢,其化学成分体系是0.17C-0.30Si-1.40Mn,并且分别向钢中添加0、0.020%、0.030%、0.040%、0.050% 和0.070% 的钛,然后均采用相同的轧制工艺轧制成热轧板卷,其中终轧温度为840 ℃,卷取温度为600 ℃,轧成板卷厚度为11.50~15.75 mm。

热轧板卷逐卷取样进行力学性能测试、金相组织检验和透射电镜观察,以此探讨钛含量对含碳0.17%低碳锰钢组织和力学性能的影响。拉伸试样取样方向与轧制方向垂直,拉伸试验在室温下进行。在热轧板卷宽度四分之一处切取金相试样,用标准程序制样后再用 4% 硝酸酒精溶液侵蚀,借助徕卡DMI5000M 倒置金相显微镜进行显微组织观察,并利用Imagepro-plus 软件测量晶粒尺寸。采用碳复型萃取方法制作薄膜样品,利用 JEM2100F 型透射电镜观察碳膜上附着的析出相粒子。

2 试验结果

2.1 化学成分

表1 是6 炉试验钢的主要化学成分。其中1号样未添加钛铁,2~5 号样分别含有0.021%、0.032%、0.038%、0.054%和0.073%的钛含量。

表1 6 炉试验钢的主要化学成分Table 1 Main chemical compositions of 6 heats of test steel %

2.2 力学性能

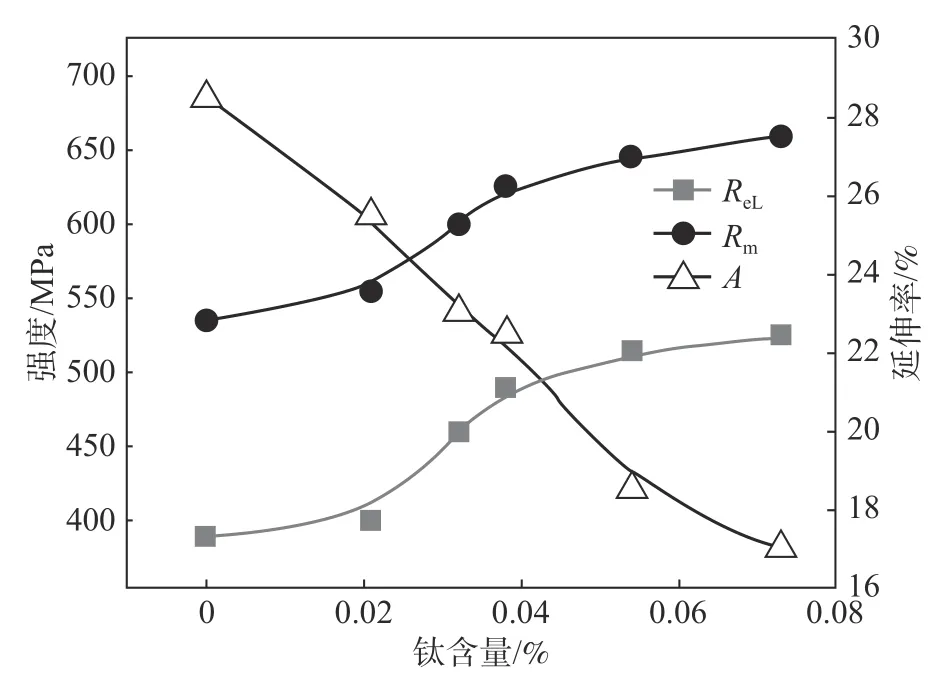

将表1 中的6 炉试验钢轧制成热轧板卷,拉伸性能检测结果如图1 所示,其中屈服强度ReL、抗拉强度Rm和延伸率A的数据均为各炉若干热轧板卷平均值。可以看出,在相同的生产工艺条件下,含碳0.17% 低碳锰钢添加微合金化元素钛可以产生明显的强化作用:当钛含量≤0.020% 时,强度缓慢提高,延伸率少量降低;当钛含量为0.021%~0.038%时,强度显著提高,延伸率明显降低;当钛含量大于0.038%时,强度增加趋缓,延伸率进一步降低。钛含量为0.021%~0.073% 时,钛对试验钢屈服强度的贡献可达10~145 MPa。

图1 钛含量对0.17C-0.30Si-1.40Mn 低碳锰钢拉伸性能的影响Fig.1 Effect of titanium content on tensile properties of 0.17C-0.30Si-1.40Mn low carbon-manganese steel

对表1 中的6 炉试验钢轧制成的热轧板卷进行系列温度冲击试验:每个板卷各取1 组系列冲击试样,每1 个试验温度取3 个冲击试样,3 个冲击试样实测数据的平均值作为该卷在各试验温度下的冲击试验数值;冲击试样方向为纵向,试样尺寸为10 mm×10 mm×55 mm。试验结果如图2 所示,其中各数据点数值为各热轧板卷在各试验温度下冲击功数值的平均值。可以看出:随着钢中钛含量的增加,钢的冲击功则不断下降。

图2 钛含量对0.17C-0.30Si-1.40Mn 低碳锰钢系列温度冲击性能的影响Fig.2 Effect of titanium content on temperature impact properties of 0.17C-0.30Si-1.40Mn low carbonmanganese steel

2.3 显微组织

对6 炉试验钢热轧板卷的显微组织进行检测,部分板卷的显微组织如图3 所示。由图3 可以看出,试验钢组织均由铁素体+珠光体+少量魏氏体组成;随着钢中钛含量的增加,热轧板卷的晶粒尺寸略微变细。

图3 钛含量对0.17C-0.30Si-1.40Mn 低碳锰钢热轧板卷显微组织的影响Fig.3 Effect of titanium content on microstructures of hot rolled coil of 0.17C-0.30Si-1.40Mn low carbon-manganese steel

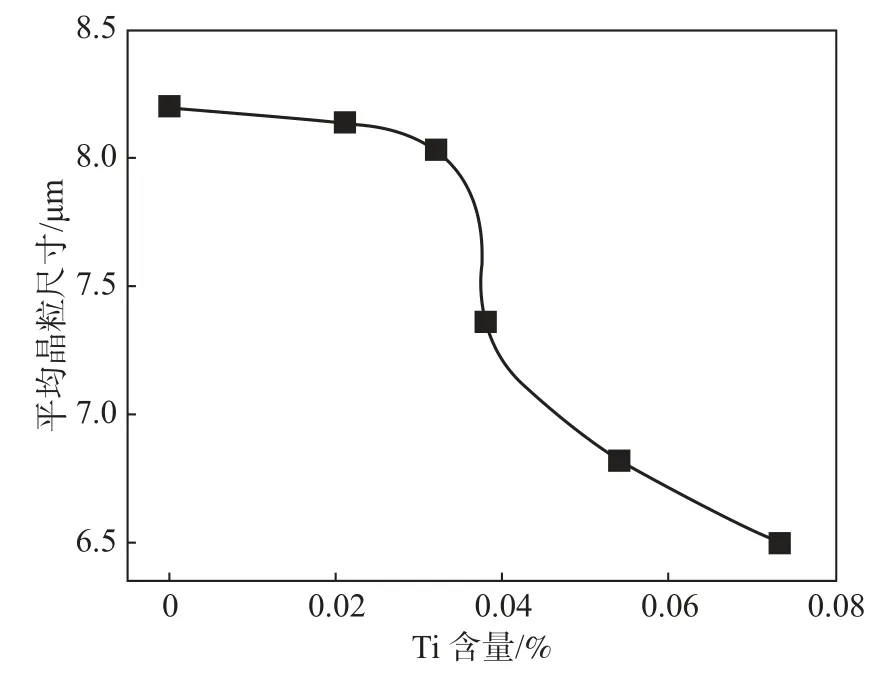

图4 是6 炉试验钢热轧板卷的晶粒尺寸检测结果,图中数据均为各炉若干热轧板卷晶粒尺寸平均值。可以看出,随着钢中钛含量自0 增加至0.073%,平均晶粒尺寸自8.33 μm 减小至6.50 μm,钢的晶粒尺寸略微细化。

图4 钛含量对0.17C-0.30Si-1.40Mn 低碳锰钢平均晶粒尺寸的影响Fig.4 Effect of titanium content on average grain size of hot rolled coil of 0.17C-0.30Si-1.40Mn low carbonmanganese steel

2.4 含钛析出物

透射电镜观察和能谱分析表明,对表1 中6 炉试验钢添加钛元素,随钢中Ti 含量由0 增加到0.073%,很难观察到TiN,但是均能够观察到Ti4C2S2、Ti(CN)和TiC,Ti 含量越高,这些颗粒的数量越多,尤其是随钢中Ti 含量增高,TiC 颗粒的数量急剧增加。Ti4C2S2、Ti(C,N)和部分大尺寸TiC颗粒尺寸大多约10 ~100 nm,大量微细TiC 颗粒尺寸一般<10 nm。

例如2 号试验钢添加0.021% 钛元素,其试样中的含钛析出物形貌及其能谱分析如图5 所示,图中23 号和26 号颗粒是Ti(C,S),24 号和25 号颗粒是Ti(C,N),27 号和28 号颗粒是TiC。

图5 含钛0.021%试验钢试样中的含钛析出物形貌及其能谱分析Fig.5 Morphology and energy spectrum analysis of titanium precipitates in sample of testing steel bearing 0.021% titanium

图6 是含钛0.032%~0.073%试验钢试样的碳复型透射电镜照片,显示随钢中钛含量增加,能够沉淀析出大量的TiC 颗粒。这些TiC 颗粒形状呈不规则状态分布,边界不甚清晰,少量沿铁素体晶界析出,大部分在铁素体晶粒内部析出,大部分颗粒尺寸≤10 nm。

图6 含钛0.032%~0.073%试验钢试样中的TiC 颗粒形貌Fig.6 Morphologies of TiC particals in sample of testing steel bearing 0.032%~0.073% titanium

3 分析与讨论

3.1 钛含量对钢力学性能的影响

有很多文献对钛在钢中的析出行为及其对力学性能的影响进行了大量的研究,得到了很多有益的试验结果,例如文献[11] 研究了碳含量为0.055%耐大气腐蚀钢SPA-H 钢中钛含量与屈服强度的关系,发现针对碳含量为0.055%的低碳锰钢,强度随Ti 含量转变的2 个拐点分别是0.045%和0.095%。然而本论文研究结果表明:针对碳含量为0.17%的低碳锰钢,虽然强度随钛含量转变的曲线形状与文献中大致相似,但是强度随Ti 含量转变的2 个拐点分别是0.020%和0.038%,二者明显不同。

上述差异可以这样定性解释:文献采用常规耐大气腐蚀钢SPA-H 进行钛微合金化,其碳含量为0.055%左右,而本论文采用0.17C-0.30Si-1.40Mn低碳锰钢进行钛微合金化,其碳含量为0.17%左右,碳含量明显高出很多,而碳含量的大幅增加可以大大加快钢中Ti(C,N)、Ti4C2S2和TiC 颗粒的沉淀析出,因而使强度随钛含量转变的2 个拐点提前出现。

因此钛对钢力学性能的影响还是比较复杂的,至少钛对钢的力学性能的影响还与钢中碳含量有关,至于钛含量对含有更高碳含量的钢,例如中碳钢(≥0.30%)和高碳钢(≥0.60%)的力学性能的影响还几乎没有文献报道。

3.2 钛含量对钢晶粒尺寸的影响

根据Hall-Petch 公式[12−13],对于铁素体+珠光体类型低碳钢,屈服强度σs与铁素体晶粒尺寸有如下关系:

式中,ky为系数,对于大角度晶界,其值为15.1~18.1 MPa·mm1/2(低碳钢中常采用17.4 MPa·mm1/2);d为铁素体晶粒平均直径,mm。

由图3 和图4 可以看出钛对0.17C-0.30Si-1.40Mn 低碳锰钢的显微组织影响不大,仅能使其晶粒尺寸略微减小。例如,钢中添加0.073%的钛,仅能使其平均晶粒尺寸由8.20 μm 细化至6.50 μm,根据Hall-Petch 公式可以计算得出细晶强化增量为:

图1 显示,0.17C-0.30Si-1.40Mn 低碳锰钢添加0.073%钛,其热轧板卷屈服强度平均值提高145 MPa,因此晶粒细化的强化作用极其有限,贡献率仅有24/145=16.6%。

对上述定量计算结果可以定性解释为:现代冶炼流程普遍采用洁净钢生产工艺技术,包括深脱氧、深脱硫、低氮钢、钢水残余元素控制等技术,以及全过程保护浇注技术等,使钢中的氮、氧、硫等元素控制在较低水平,并且还往往向钢中添加一定数量的铝,因此能够与钛化合形成TiN 或者Ti(CN)的氮实在太少。例如本论文所用试验钢氮含量很低(仅有0.002 1%~0.003 1%),即使钢中添加更多的钛元素,也难以析出TiN 颗粒,只能析出少量的Ti(N,C)或者Ti4C2S2颗粒,而且尺寸较大(如图5 所示),只能起到微弱的细晶强化作用,这样就可以很好地解释图3 和图4 的试验结果。

3.3 钛微合金化钢的强化机理

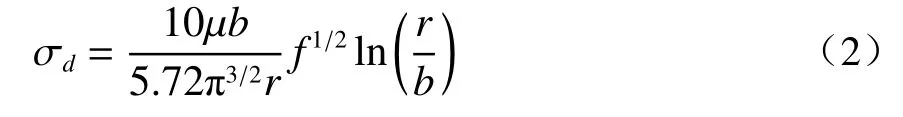

根据Gladman 等人对Ashby-Orowan 修正模型的处理[14],细小粒子的沉淀强化作用可表示为:

其中,σd为沉淀强化对钢屈服强度的贡献,MPa;r为平均粒子半径,μm;μ为剪切系数,对于钢材(铁素体)其值为80.26×103MPa;b为柏氏矢量,2.48×10−4μm;f为第二相粒子的体积分数。

要估算TiC 颗粒的沉淀强化作用,需要确定TiC 颗粒的平均颗粒半径和TiC 颗粒的体积分数,目前的相关试验不能确定这2 个参数,因此无法利用公式3 来计算钢中TiC 颗粒的沉淀强化作用。

透射电镜分析表明:针对0.17C-0.30Si-1.40Mn低碳锰钢,随钢中Ti 含量由0 增加到0.073%,很难观察到TiN 颗粒,但是能够观察到少量的尺寸较大的Ti4C2S2、Ti(CN)颗粒,以及大量的微细TiC 颗粒,Ti 含量越高,这些微细TiC 颗粒的数量越多,根据公式(3)就可以定性推断:尽管钢中存在的大量的微细TiC 颗粒的本质及其析出过程有待进一步澄清,但根据其尺寸和分布特征,它们在钢中能够起到强烈的沉淀强化作用,因此钢中主要强化方式是大量微细TiC 颗粒所产生的强烈的沉淀强化作用。

正是因为钛在0.17C-0.30Si-1.40Mn 低碳锰钢中只能起到微弱的细晶强化作用,主要强化方式是大量微细TiC 粒子所产生的沉淀强化作用,因此含碳0.17%碳钢中加入越多钛,钢的延伸率和冲击功下降就越多,其系列温度冲击曲线上没有明显的韧脆转折点。

4 结论

1)钛对0.17C-0.30Si-1.40Mn 低碳锰钢组织和力学性能的影响是:结合适当的热加工工艺,钛含量为0.021%~0.073% 时,钛对试验钢屈服强度的贡献可达10~145 MPa。当钛含量≤0.020%时,强度缓慢提高;当钛含量为0.021%~0.038%时,强度显著提高;当钛含量大于0.038% 时,强度增加趋缓。钛加入到含碳0.17%低碳锰钢中越多,钢的延伸率和冲击功下降就越多,其系列温度冲击曲线上没有明显的韧脆转折点。钛对钢的显微组织影响不大,仅能使其晶粒尺寸略微减小。

2)钛微合金化0.17C-0.30Si-1.40Mn 低碳锰钢的强化机理是:钢中添加一定数量的钛元素,只能沉淀析出少量的Ti(N,C)和Ti4C2S2颗粒,尺寸较大,只能起到微弱的细晶强化作用;但是钛在钢中能够沉淀析出大量的细微TiC 颗粒,能够产生强烈的沉淀强化作用,因此钛微合金化含碳0.17%低碳锰钢的主要强化方式是大量细微TiC 析出相粒子所产生的沉淀强化作用。

3)钛含量对低碳锰钢力学性能的影响还与钢中碳含量有关,钢中碳含量不同,强度随钛含量转变曲线上的2 个拐点也不相同。