合成氨往复式循环机动力传动方式改造总结

秦末荣,关银龙,王晓红

(山西天泽煤化工集团股份公司, 山西晋城 048026)

山西天泽煤化工集团股份公司是一家具有年产180万t合成氨、300万t尿素、36万t甲醇、6万t甲醛生产能力的大型煤化工企业。公司醇烃化深度净化和氨合成装置的循环机,均采用皮带传动方式,共有各种型号皮带传动的循环机13台。

在省、市应急管理部门组织专家现场核查时,明确提出采用皮带传动的循环机无法满足GB 50160—2018 《石油化工企业设计防火规范》5.7.7“可燃气体压缩机、液化烃、可燃液体泵不得使用皮带传动”[1]的要求,责令限期整改。

1 改造方案

经过调查和收集技术资料,决定将循环机皮带传动方式改造成联轴器直联方式。设计2个改造方案:方案一是直接更换电机,电机与循环机之间采用联轴器连结,由电机直接带动循环机,将现有的8级电机改为20级电机,满足循环机的转速要求;方案二是在不更换电机的前提下,增加减速机以满足循环机转速要求。综合分析后认为方案一改造费用高、时间长。1台450 kW、6 kV防爆电机费用为35万~40万元,重新做基础需要长时间停车,对正常生产造成极大影响。方案二投资少、基础工作量小,不影响正常生产,但国内未有先例,创新有一定技术、安全风险。最终,决定与上海吴江大隆设备制造公司合作,采用化工厂4#(DZW-4/28.9-31.4)合成循环机为首台循环机传动装置改造方案。

DZW-4/28.9-31.4合成循环机属于单级、对置、双缸、双作用活塞往复式压缩机。其机身由曲轴箱与中体组成,曲轴两端采用滚动轴承,主十字头与副十字头通过连接件组成整体,使左右活塞做同步运动[2]。由于只有1个曲拐,活塞做往复运动时,往复惯性力对曲轴有一定冲击,曲轴旋转时受交变载荷影响,且转动角速度不均匀,造成设备振动和冲击。为此,需要安装飞轮来平衡[3]。飞轮的惯量用来克服阻力,带动连杆越过上下止点,使转动角速度均匀,保证设备运行平稳。皮带传动的循环机之所以运行平稳,是由于大皮带轮在带动皮带运转、降低运动转速的同时,也起到了飞轮惯量平衡的作用。

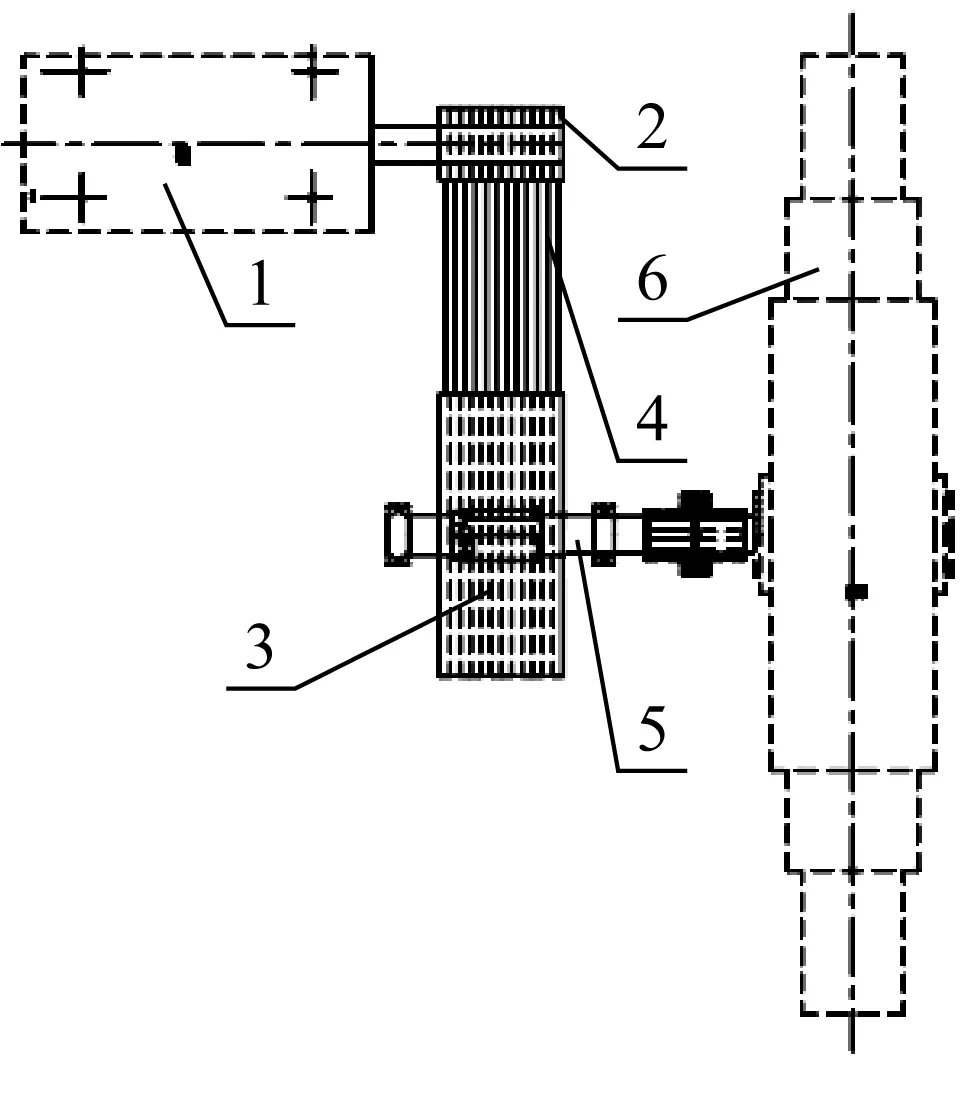

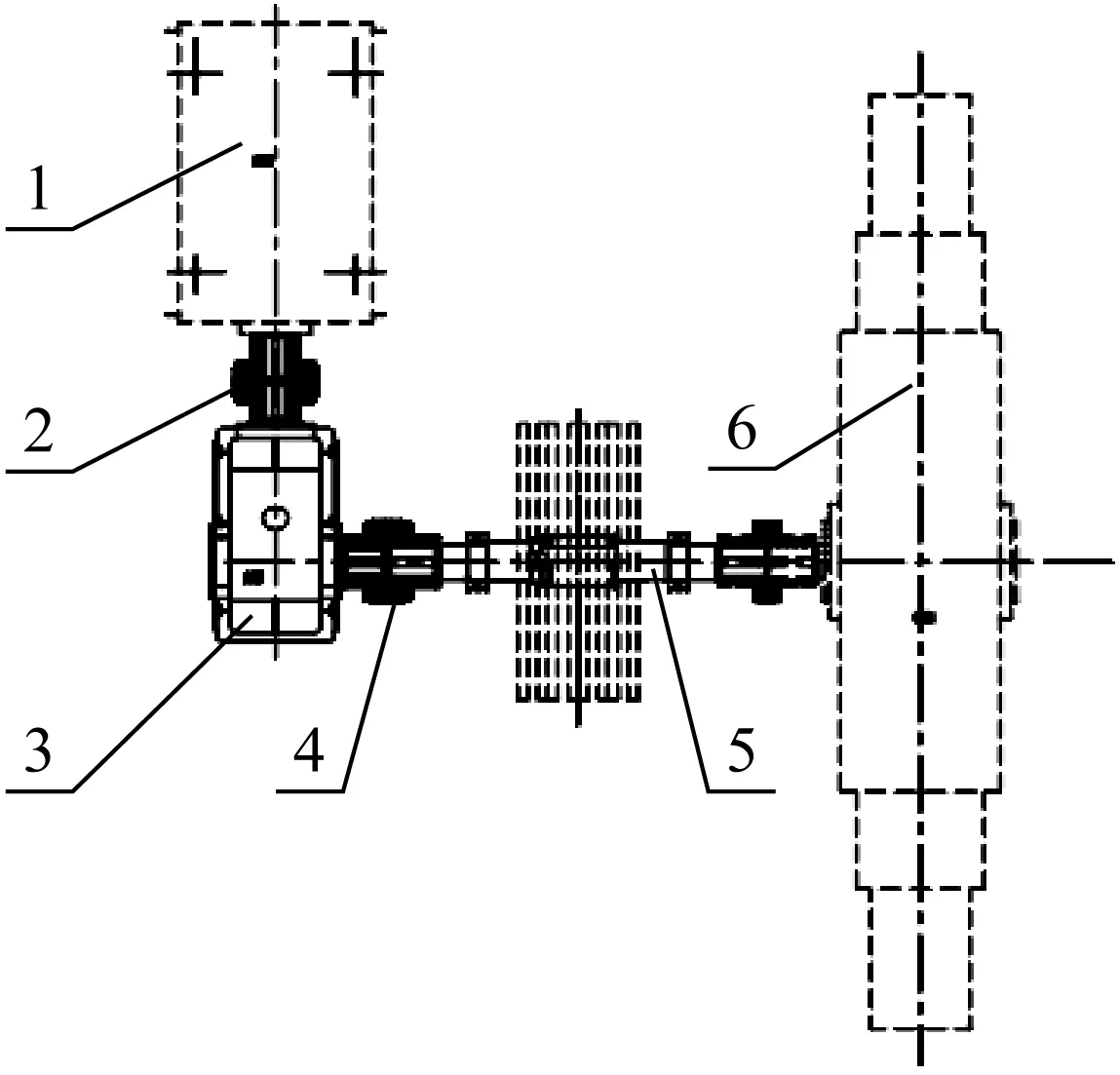

该问题的解决方案有两种:一是取消循环机的大皮带轮,重新设计加工飞轮,安装在循环机主轴一侧,与减速机输出轴联轴器相连;二是利用现有的大皮带轮改造成飞轮。通过比较,认为保留原有大皮带轮产生惯量的作用以满足循环机运行的平稳性更具有合理性。首先,原大皮带轮两侧均有支撑,受力更好。如重新制作飞轮,需悬臂安装在循环机主轴上,循环机主轴轴承会承受很大的力。其次,保留原有大皮带轮,不会改变循环机主轴的受力。改造措施为:循环机现场位置加装1台直角式减速器(如果位置合适可选平行输出轴);更换大皮带轮轴为加长轴,通过刚性联轴器,直接与直角减速器连接;电机皮带轮更换为刚性联轴器,与直角减速器连接[4]。改造前后设备布置分别见图1和图2。循环机技术参数见表1。

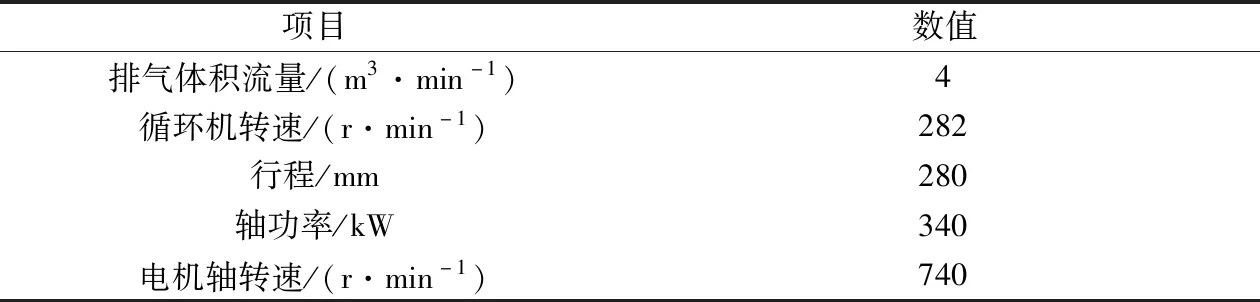

表1 循环机技术参数表

1—主电机;2—小皮带轮;3—大皮带轮;4—皮带;5—皮带轮轴;6—循环机。

1—主电机;2—减速机高速联轴器;3—减速机;4—减速机低速轴联轴器;5—飞轮加长轴;6—循环机。

需要加工和购买的备件主要有直角减速机、大皮带加长轴、主轴与减速机刚性联轴器、减速机与电机刚性联轴器等,总计费用约为15万元。

2 试车结果及存在问题

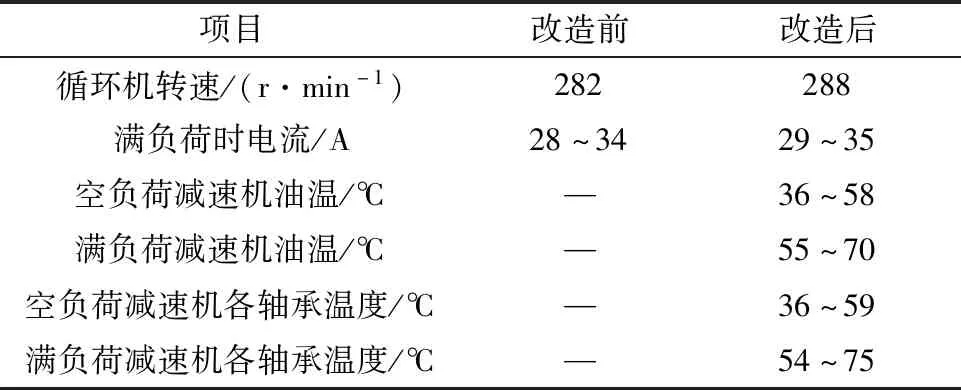

72 h试车后,循环机运行情况见表2。

表2 改造前后运行主要参数对比表

试车结果及存在问题如下:

(1) 循环机运行平稳,在启动、运行、停机过程中无振动。

(2) 减速机传动转速比皮带传动快6 r/min,可保证循环机打气量要求。

(3) 减速机传动电流比皮带传动电流高约1A,平均耗电比皮带传动高23.75 kW·h。

(4) 循环机的减速机油温和轴承温度较高,需增加油冷器对润滑油进行降温。

3 进一步优化改进措施

增加1台换热面积为4 m2的油冷器对减速机润滑油进行降温。现正常满负荷运行时,减速机油温和减速机轴承温度均可控制在50 ℃以下,可保证装置长周期运行。

4 结语

循环机传动方式由皮带传动改为减速机刚性联轴器传动后,截至目前,循环机已经连续运行25 d,从运行平稳性和安全性上均达到了要求。同时,单台设备投资约为15万元,比更换电机费用(大约37万元)减少22万元。如果对13台循环机全部改造,总共节约286万元,具有良好的经济效益。