惠州石化煤气化原料适应性分析

周建欣

(中海油惠州石化有限公司, 广东惠州 516086)

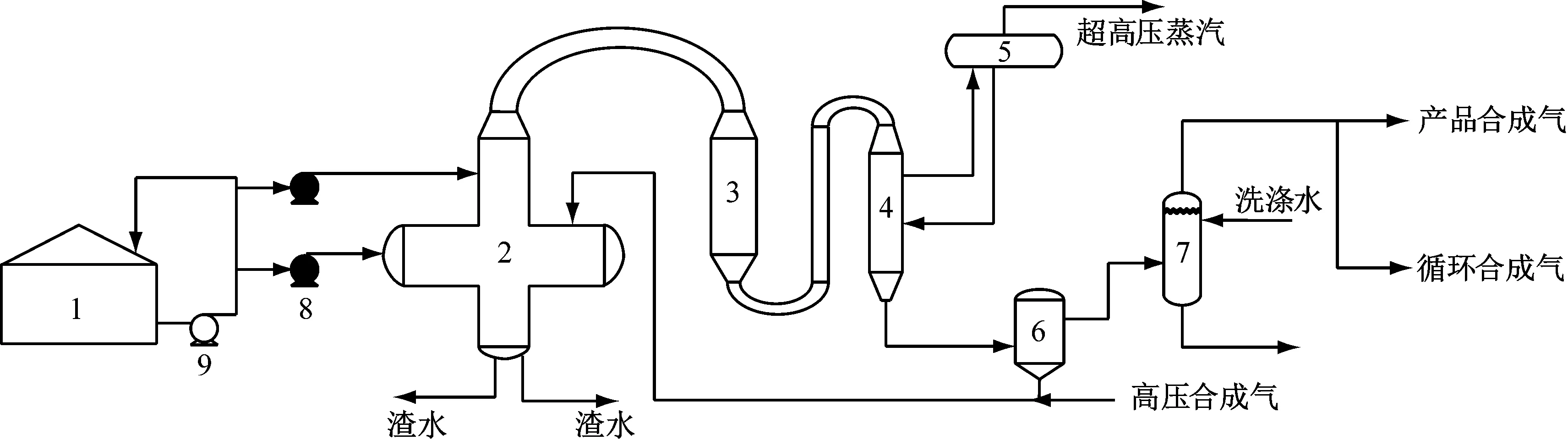

1 工艺流程

中海油惠州石化有限公司(简称惠州石化)煤制氢气化装置采用美国Lummus公司的E-Gas气化技术,配置3台气化炉,2开1备。E-Gas气化炉为气体上流两段式水煤浆加压。在气化炉一段注入煤浆和高压氧气,高温合成气和熔融灰渣在气化炉一段中分离;高温合成气向上流动,在气化炉二段注入煤浆,高温合成气激冷后进入停留段,在其中摧毁焦油成分;温度降低到700~800 ℃后进入合成气冷却器,回收合成气的余热后,进入焦过滤器除去合成气中夹带的固体颗粒,再经过水洗后送入下游装置;少部分合成气返回气化炉成为工艺冷却和吹扫气体,过滤器过滤下来的固体颗粒通过高压合成气输送到气化炉一段再次反应。气化炉一段产生的熔融灰渣流经下降管后,进入激冷室,再经过破渣机破碎,降至常压,渣水被送至渣水分离系统。气化部分的流程示意见图1。

1—煤浆罐; 2—气化炉; 3—停留段; 4—合成气冷却器; 5—汽包; 6—焦过滤器; 7—氯洗塔; 8—煤浆进料泵; 9—煤浆循环泵。

2 各原料运行效果

惠州石化煤制氢气化装置分别试验了水煤浆气化炉通用的SY-2煤炭、SY-2煤炭和SY-3煤炭的混配原料、HM-1原料和石油焦的混配原料。HM-1原料和石油焦的混配原料中,石油焦的质量分数分别为80%和60%。使用SY-2煤炭时,气化炉一段的温度随原料变化波动较大,并容易引发气化炉二段积灰,造成运行不畅;合成气中夹带焦油也是该原料运行的副反应。使用SY-2煤炭和SY-3煤炭的混配原料时,随着原料灰熔点升高,合成气中夹带焦油的情况得到了控制,但是气化炉二段积灰问题仍存在。使用HM-1原料和石油焦的混配原料时,气化炉二段积灰的情况得到有效控制,气化炉的运行逐步稳定。惠州石化煤制氢气化装置使用原料参数见表1。

表1 原料参数

3 E-Gas气化炉特点及对原料的要求

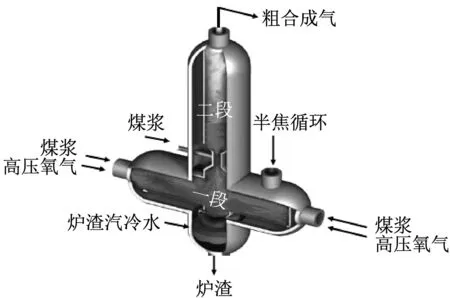

E-Gas气化炉具有GE水煤浆气流床气化炉和壳牌粉煤气流床气化炉的特点,为十字架型结构(图2)。一段为卧式布置,一段进料喷嘴安装在水平布置的反应器两侧,煤浆和高压氧气沿着水平通道喷入。气化炉竖直部分为二段位置,只注入煤浆,用以激冷来自气化炉一段的高温合成气,并从二段反应器顶部送到停留段[1-2]。

图2 E-Gas气化炉结构简图

E-Gas气化炉设计为液态排渣方式。要求气化炉一段反应温度必须在原料的灰熔点以上,以保持熔融灰渣的顺利流动。同时,由于水平段的卧式布置,其一段反应温度要高于相应的其它类型顶喷式气流床气化炉的反应温度。受卧式反应容器排渣的限制,内部熔融灰渣从喷嘴流向渣口距离较远,会出现流动坡度,从而推动炉膛内的熔渣向渣口方向流动。炉膛内的渣层料位会对气化炉一段反应造成影响。渣层厚度增加时,气化炉内部有限空间减少,煤浆颗粒用于反应的停留时间也会减少,喷嘴喷射出的雾化煤浆更容易搅动渣层的熔渣,从而增加上行合成气夹带的熔渣量,给气化炉二段的煤浆激冷带来挑战。

E-Gas气化炉设计采用火管锅炉回收高温合成气的热量[3-4]。进入火管锅炉的合成气中如有熔融灰渣,会在入口冷凝,从而堵塞炉管。为此,气化炉二段必须把来自一段的高温合成气冷却到1000 ℃左右,将合成气夹带的熔渣冷却到灰熔点以下,使熔渣失去黏结特性。气化炉二段是熔融灰渣从液态转化为固态的必经区域和通道,通过激冷煤浆冷却不了的熔渣会在上部炉壁上聚集和黏结,造成二段积灰。

二段激冷煤浆对二段积灰有抑制作用。在二段使用煤浆对合成气进行激冷,并将合成气夹带的熔渣进行失活化处理。气化炉二段中碳含量直接影响气化炉二段积灰倾向。根据装置的运行数据,使用SY-2煤炭原料时,气化炉开始运行的10 d内,气化炉二段是不会积灰的,伴随原料灰熔点的变化而产生积灰;使用HM-1原料和石油焦(质量分数为80%)的混配原料运行时,气化炉二段在运行的30 d内都没有积灰,即使2台二段煤浆喷嘴仅投用1台也不会发生二段积灰。

通过以上分析可以看出,E-Gas气化炉对原料的要求主要有以下几点:第一,原料的灰熔点软化温度要高出气化炉二段反应温度150~200 ℃,可使合成气夹带的熔渣失去黏结特性;第二,原料在气化炉二段实际控制温度(1 000 ℃左右)下的碳转化率不能太高,要给气化炉二段提供更多的碳组分,抑制熔渣在气化炉二段的沉积和黏结;第三,原料的灰熔点要尽可能保持稳定,灰熔点流动温度波动不易过大,避免原料性质变化造成气化炉一段渣层厚度改变,从而影响夹带熔渣的数量。

4 原料优化

4.1 SY-2煤炭

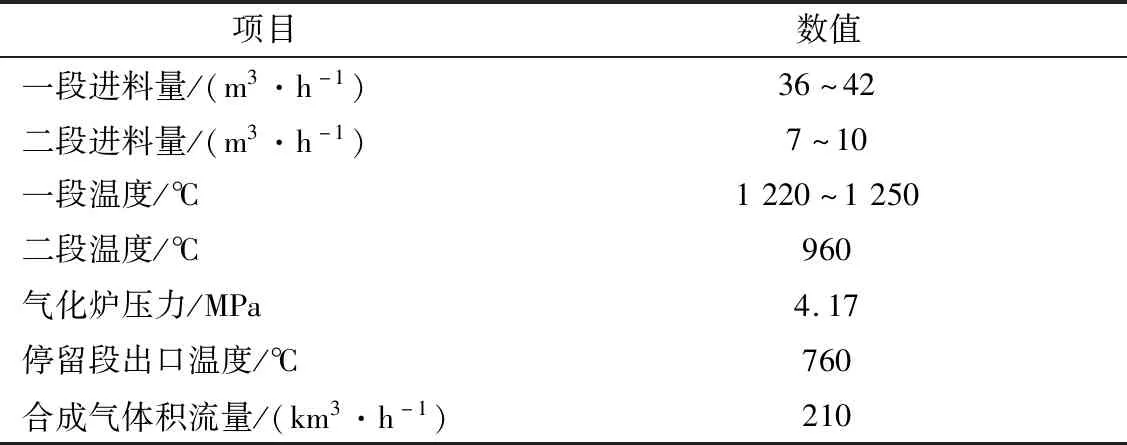

以SY-2煤炭为原料时,气化的主要参数见表2。

表2 SY-2煤炭操作数据

气化炉温度超出原料灰熔点流动温度80~100 ℃以上,以保持气化炉一段炉膛渣的良好流动状态;二段温度保持在960 ℃左右,可保持熔渣以固态存在于合成气中,避免熔渣夹带造成下游合成气冷却器堵塞。但是由于气化炉二段温度低于1 000 ℃,二段煤浆进入炉膛后产生的煤焦油不能被完全分解,有微量部分被带入下游低温甲醇洗装置,在循环甲醇中富集,造成冷甲醇循环障碍。

4.2 SY-2煤炭和SY-3煤炭的混配原料

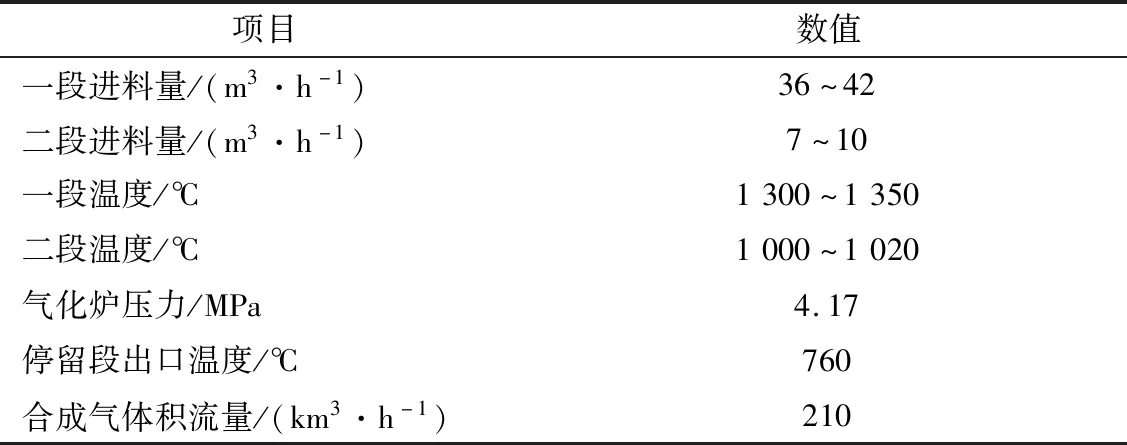

使用SY-2煤炭和SY-3煤炭的混配原料时,气化的主要参数见表3。

表3 SY-2煤炭和SY-3煤炭混配原料操作数据

气化炉温度超出原料灰熔点流动温度80~100 ℃以上,以保持气化炉一段炉膛渣的良好流动状态;二段温度为1 000~1 020 ℃,可保持熔渣以固态存在于合成气中,避免熔渣夹带造成下游合成气冷却器堵塞。原料调整和优化结果明显,提高了一段和二段温度,消除了残留煤焦油,为下游甲醇洗装置运行扫清了焦油富集的难题。

4.3 HM-1原料和石油焦混配原料

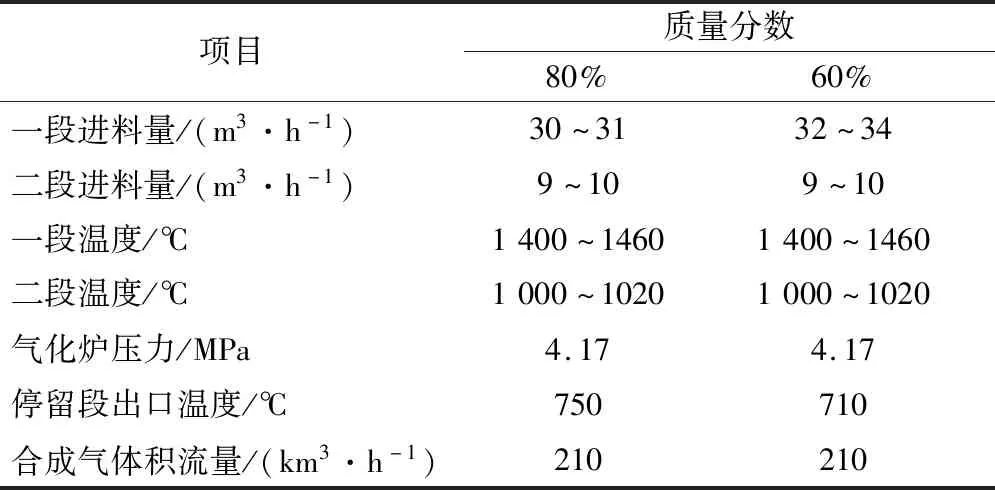

使用HM-1原料和石油焦混配原料时,气化的主要参数见表4。当石油焦的质量分数为80%时,气化炉温度超出原料灰熔点流动温度120~160 ℃以上,以保持气化炉一段炉膛渣的良好流动状态;二段温度为1 000~1 020 ℃,可保持熔渣以固态存在于合成气中,避免熔渣夹带造成下游合成气冷却器堵塞。石油焦的加入存在两个有利的因素:一是将原料的灰分质量分数从7%~8%降低到了3%左右,有效降低了气化炉中的灰渣;二是石油焦的较低反应活性提高了气化炉二段中碳含量水平。石油焦转化率低的特性,对E-Gas气化操作有利,气化炉的二段积灰得到有效抑制。在HM-1原料和质量分数为80%石油焦混配原料运行的30 d内,二段积灰的现象未发生,即使在气化炉二段因进料故障停掉1台,也没有发生二段积灰问题,气化炉的操作窗口得到了扩大。

表4 HM-1原料和石油焦混配原料的操作数据

HM-1原料和质量分数为80%石油焦混配原料运行唯一不足是焦过滤器的压差上涨过快。二段注入气化炉的石油焦在炉内发生热解反应后,未转化碳的数量增加较多,下游合成气夹带的固体颗粒增多,造成焦过滤器入口气体的固体含量增加[3]。

质量分数为60%的石油焦是在质量分数为80%的石油焦基础上的优化,目的是在保持气化炉二段良好积灰抑制环境的同时,降低焦过滤器的处理负荷,达到气化装置稳定运行的目的。运行数据表明,使用质量分数为60%的石油焦和HM-1混合做原料,气化炉在稳定运行60 d基础上,气化炉二段积灰问题得到解决,焦过滤器的压差变化处于可控范围内。

5 结语

E-Gas气化作为一种新型气流床气化技术,和国内目前众多气流床气化技术一样,都存在原料适应性问题。在生产中需要不断分析和总结,寻找与E-Gas气化技术相匹配的原料,同时做好原料性质的均质化管理,装置的运行才能安全稳定。