炼化企业水资源利用清洁生产案例分析

丁禄彬

(中石化安全工程研究院有限公司,山东青岛 266071)

石油化工行业是国民经济的支柱产业,在国家推进生态文明建设背景下,持续提升石油化工行业清洁生产水平是“两山理论”的重要实践,也是推动我国石化行业升级转型、迈向高质量发展的重要手段。《清洁生产审核办法》(2016年5月16日施行)明确规定:“双超”“双有”注解:“双超”“双有”企业是指(一)污染物排放超过国家和地方标准,或者污染物排放总量超过地方人民政府核定的排放总量控制指标的污染严重企业;(二)使用有毒有害原料进行生产或者在生产中排放有毒有害物质的企业。企业必须开展清洁生产审核,石油化工企业是“双有”企业,属于强制实施清洁生产审核的行业。

清洁生产审核是指按照一定程序,对生产和服务过程进行调查和诊断,找出物耗高、能耗高、污染重的原因,提出减少有毒有害物料的产生和使用,降低能耗、物耗以及废物产生的方案,进而选定技术经济及环境可行的清洁生产方案的过程[1]。清洁生产审核是清洁生产的一种方法学工具,也是实施清洁生产最主要的途径和手段之一。

该文以某炼化企业为例,通过对比分析企业生产经营过程中资源能源消耗、物料消耗、污染物排放强度等关键性指标的变化情况,评价开展清洁生产审核前后企业的清洁生产水平,论证清洁生产审核是提升企业清洁生产水平的重要手段。

1 企业背景介绍

国内某炼化企业,配套建设常减压、催化裂化、延迟焦化等20余套生产装置,采用“常减压—渣油加氢—催化裂化—加氢裂化—延迟焦化”工艺路线,产品包括各种牌号的汽油、柴油、聚丙烯、液化气、航煤、“三苯”、沥青、石油焦等20余种,其中汽油、柴油达到欧Ⅴ标准。

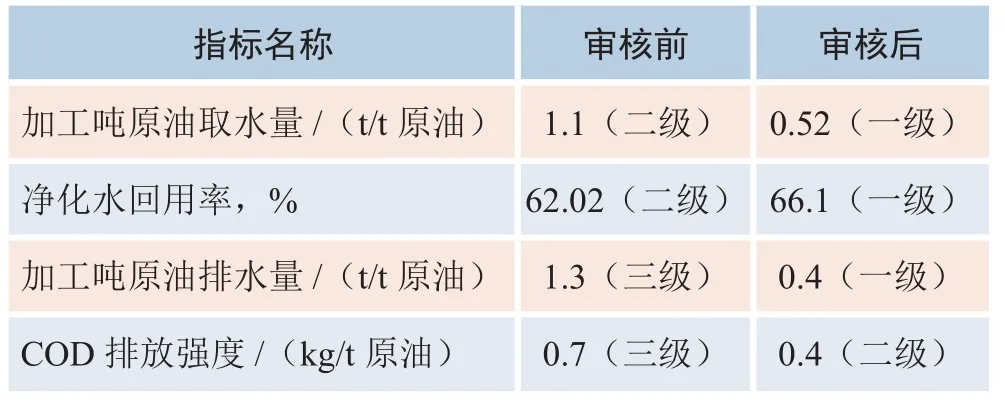

依据《清洁生产标准 石油炼制业》行业清洁生产标准,评价审核企业的资源能源消耗及污染物排放强度等关键性指标的清洁生产水平,分析问题原因,为下一步挖掘潜力提供依据,对标情况见表1。

表1 清洁生产水平对标情况

对标结果表明:该企业综合能耗、石油类排放量等指标达到清洁生产一级标准,处于较高水平;吨原油加工取水量、净化水回用率等指标达到清洁生产二级标准;吨原油废水排放量为清洁生产三级标准。该企业水资源利用效率不高,是导致水系统相关指标达水平不高的重要原因。因此将水系统作为审核重点,梳理用水流程和用水环节,查找问题源头,挖掘清洁生产潜力,并制定提升方案[2]。

2 审核重点

2.1 炼厂工业用水用途介绍

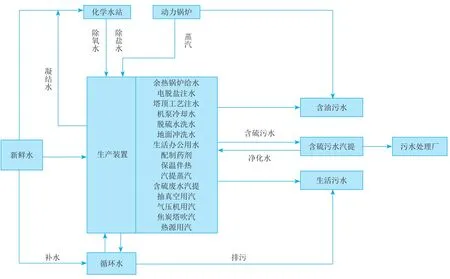

水在石油炼制过程中具有重要作用:一是制取多种产品的基础原料,也是众多液体产品的溶剂;二是工艺流程上广泛使用的热能传导介质,用于控制、调节工艺和设备温度。炼厂水系统流程见图1[3]。

图1 炼厂水系统流程

2.2 用水情况分析

石化行业评价水资源利用情况通常做法是开展用水情况平衡分析,分析源头取水、过程用水及末端排水各环节水资源流向,评价水资源利用效率,寻找水耗损失环节。

取水、耗水各环节占比情况见图2、图3。

图2 水资源输入比例分析

图3 水资源输出比例分析

上述用水分析看出,该企业的工艺化学制水、循环水场补水是水耗重点环节,占比合计达到80.89%。

此外用水损失虽然只占1.12%,但与同类型、同规模企业相比损失偏大(先进企业水损占比约0.4%),因此重点分析水耗原因。

现场存在“跑冒滴漏”情况,主要为富余低压蒸汽外排,据测算损失量约为7 200吨/年;

蒸汽冷凝液未完全回收,直接排入污水系统,预估损失量为15 000吨/年;

循环水补水量过大,约为131.4万吨/年(高于初始设计值87.6万吨/年);

地下管网存在漏损情况,预估漏损量1 200吨/年。

2.3 制定并实施清洁生产方案

依据水耗损失原因,从技术工艺、过程控制、设备、管理和员工等方面制定清洁生产方案,评估方案实施后效果,具体见表2。

表2 企业用水环节水耗分析

通过实施上述清洁生产方案,企业水资源使用效率得到了明显改善,吨原油取水量由1.1吨/吨原油降低至0.52吨/吨原油,取水指标达到行业标准一级水平,实现节水458 550吨/年,产生经济效益约230万元/年。

3 绩效评估

3.1 清洁生产方案

审核发现企业在原辅料消耗、污染物减排等方面也存在着清洁生产潜力,从原辅材料和能源、技术工艺、过程控制、设备、产品、废弃物、管理和员工8个方面寻找突破口。

通过开展清洁生产审核,发现问题8项(资源能源消耗类3项、物料消耗类4项及环保类1项),制定并实施相应清洁生产方案8项,审核问题全部完成整改。分别选取典型节水类清洁生产方案具体介绍。

3.1.1 低压蒸汽优化利用方案

问题:全厂热除盐水负荷分布不合理,动力站热除盐水温度为80℃,需用低压蒸汽加热至158℃;除氧站热除盐水温度为110℃,需用低压蒸汽加热至130℃。导致动力站耗费大量低压加热蒸汽(60 t/h),而除氧站耗费低压蒸汽量很少(30 t/h),并存在低压蒸汽过剩放空情况。

优化方案:调整热除盐水热负荷,提高动力站热除盐水温度,降低除氧站热除氧水温度,同时将除盐水引入动力站除氧器,除氧站可多消耗30 t/h低压蒸汽,从而解决低压蒸汽放空,提高低压蒸汽利用效率。按照全年低压蒸汽放空量综合估算,方案实施后全年可减少蒸汽放空量300吨。

3.1.2 苯乙烯装置工艺冷凝液回收利用方案

问题:苯乙烯装置所产的工艺冷凝液经过工艺凝液汽提塔后,再进入过滤系统进一步处理,得到总碳为5 mg/L,电导率为12.8 μs/cm,PH值为8.7,总铁为0.34 mg/L,二氧化硅为0.25 mg/L,浊度为9.11 mg/L的冷凝液。其中铁离子、硅含量远远达不到锅炉给水的要求(锅炉给水指标:水温<100℃,总油≤1.0 mg/L,总铁≤0.1 mg/L,总铜≤0.05 mg/L,二氧化硅≤0.1 mg/L,浊度≤5 mg/L,压力≤0.6 Mpa),此股水直接排入污水系统,不仅造成水资源浪费,也增加污水处理负荷。

解决方案:经过测试分析,此股水满足循环水补水水质要求,可代替部分新鲜水作为循环水补水。改造内容为增加冷凝水收集装置,利用管线将收集后冷凝水转输至循环水场作为循环水补水,每年可替代新鲜水12 000吨。方案流程见图4(说明:凝液温度约为60~70℃,循环水给水温度要求小于32℃,根据凝液补充量,将凝液温度冷却至50℃左右再送循环水补水,避免使循环水场受到冲击)。

图4 苯乙烯装置工艺冷凝液回收利用方案流程

3.2 绩效分析

通过清洁生产审核,企业清洁生产水平有了显著提升,与审核前相比,4项清洁生产指标有提升(2项指标由二级提升为一级,1项指标由三级提升为一级,1项指标由三级提升为二级,见表3),清洁生产水平由国内一般提升为国内先进水平。此外企业也取得了显著的经济效益和环境效益:每年节约原辅料消耗50吨、减少蒸汽消耗3 723吨,节电942 376度,增加产品277.2吨,产生直接经济效益459.84万元/年;环境效益方面,年减排SO2111吨,减排NOx 50吨,减排烟尘80吨,减排VOCs 2.12吨。

表3 审核前后清洁生产指标明细

4 结语

该文以某炼化企业清洁生产审核工作为例,审核发现企业水资源利用效率不高,制定并实施改进、优化水资源利用的清洁生产方案,提升用水效率。通过评价审核绩效,论证了清洁生产审核对炼油化工重要性及积极意义,也再次证明清洁生产审核是石化企业实现“节能、降耗、减污、增效”的重要手段和工具,积极推进清洁生产工作,是企业实现可持续发展、保持行业竞争力的重要保障。