常减压装置减顶抽真空系统扩能改造

吴利军

(中国石化镇海炼化分公司,浙江宁波 315207)

某炼化企业800万吨/年常减压装置(以下简称Ⅰ常)原设计加工能力为250万吨/年,加工胜利原油。投产后经历过多次扩能改造,2008年进行了以伊轻原油为设计油种的技术改造,采用三塔两炉工艺(闪蒸塔+常压炉+常压塔+减压炉+减压塔),改造后装置加工能力达到800万吨/年。Ⅰ常为燃料型常减压蒸馏装置,目前是该炼化企业生产道路沥青的核心装置。由于压减柴油的需要,需采用降低常减压装置柴油95%温度指标的措施来降低柴油产量(柴油95%温度指标由365~380℃降至≤345℃),常压塔更多柴油组分因此进入减压塔,导致减压塔负荷高、减顶真空度低,进而影响沥青产品质量[1];实际生产操作只能通过降低装置加工负荷来维持减顶真空度,以保证渣油沥青产品质量合格。为了满足压产柴油的条件下尽可能提高装置加工负荷,同时考虑未来柴油加氢转化装置投产后的生产格局,该炼化企业决定利用Ⅰ常装置2020年停工检修期对减顶抽真空系统进行扩能改造。

1 Ⅰ常减顶抽真空系统改造前情况

1.1 Ⅰ常减顶抽真空系统流程

减压塔顶油气经一级、二级、三级蒸汽抽空器后,不凝气一路与Ⅱ常减顶瓦斯合并后去减顶瓦斯罗茨机,升压后进入低瓦管网系统,一路或进入汽抽抽空器EJ-104升压后进入低瓦管网系统。流程示意见图1。

图1 减顶抽真空系统流程

1.2 减顶系统设计基础数据

(1)塔顶操作条件

T=65℃,P=2.67 kPa(A)[20 mmHg(a)]

(2)工艺气体流量(100%工况)

空气:100 kg/h,分子量:M=29、K=1.4、Cp=0.24

不凝气:835 kg/h,分子量:M=31、K=1.24、Cp=0.43

水蒸气:2 000 kg/h,分子量:M=18、K=1.35、Cp=0.45

可凝油气:2 180 kg/h,分子量:M=159.3、K=1.14、Cp=0.492

注:K表示绝热指数;Cp表示定压比热容

(3)动力蒸汽条件

最小:压力P=0.8 MPa(G),温度T=220℃

正常:压力P=1.0 MPa(G),温度T=250℃

正常:压力P=1.2 MPa(G),温度T=280℃

(4)抽空器排出压力:860 mmHg(a)

1.3 减顶抽真空配置

一级(EJ-101/1.2)、二级(EJ-102/1.2)和三级(EJ-103/1.2)抽空器均单独设置后冷却器,每级抽空器均按二组并联配置,每组能力为总负荷的65%。

2 改造方案的比选

Ⅰ常于2016年4月停工检修后生产运行良好。自2018年6月份压产柴油(常三线95%平均温度指标由368℃降至350℃)后,在减顶温度基本无大幅变化情况下,减顶真空度均值由-99.6 kPa下降至-98.6 kPa,减顶污油量由1.7 t/h增加至2.9 t/h。为维持减顶真空度保证沥青产品质量,需降低装置加工负荷,单组减顶抽空器能力不能满足生产格局要求。根据测算及考虑改造工程量,决定将其中一组减顶抽空器能力提高至总负荷的80%[2,3]。

2.1 改造方案一

维持各级抽空器二组并联配置的方案,将其中一组的一级抽空器和后冷器按照80%负荷配置,其余利旧不变[4,5]。

当80%负荷操作时,一级抽空器80%这一组运行,二级和三级抽空器两组同时运行,此时二级和三级抽空器蒸汽负荷都是130%。

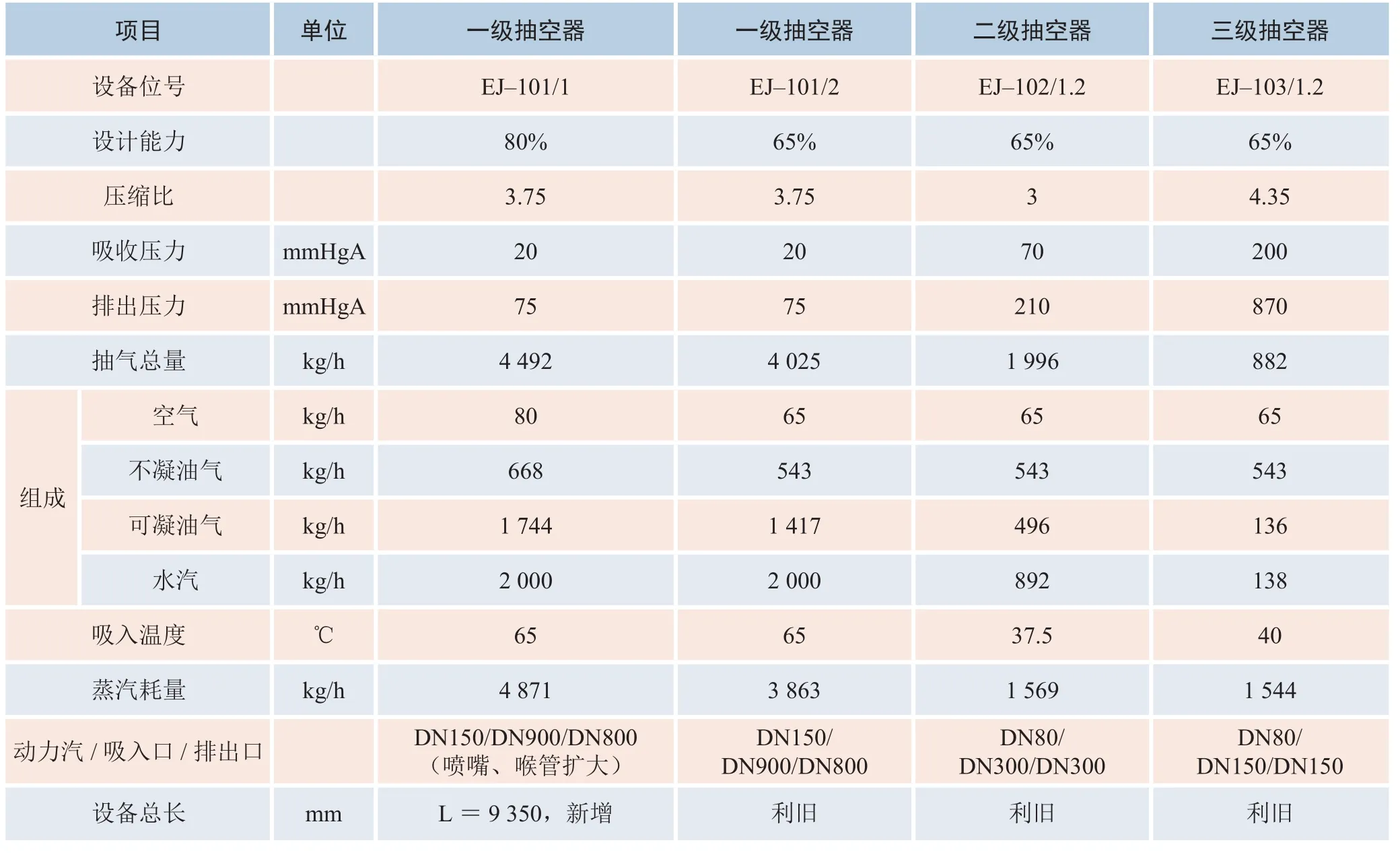

抽空器计算数据见表1。

表1 方案一减顶抽空器计算数据

抽空器后水冷器计算数据见表2。

表2 方案一减顶水冷器计算数据

2.2 改造方案二

维持各级抽空器二组并联配置的方案,将其中一组按照80%负荷配置,另一组扔按65%配置。除80%负荷的一级抽空后冷器更新外,其他后冷器利旧不变[6]。

当80%负荷操作时,一级、二级和三级抽空器都运行80%这组,但二、三级抽空器各需新增加一组80%能力的抽空器(即将原来的65%的一组抽空器更换)。

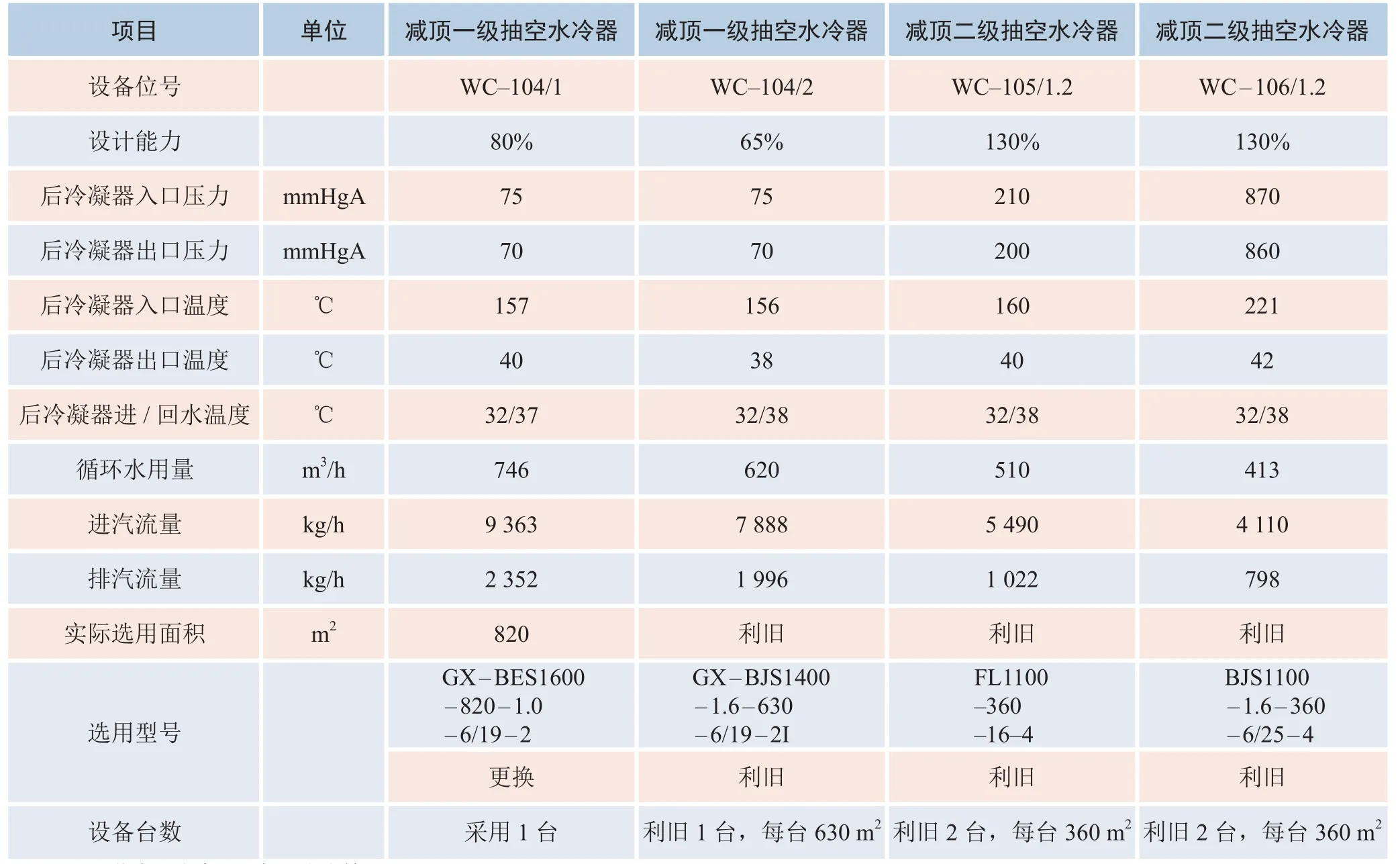

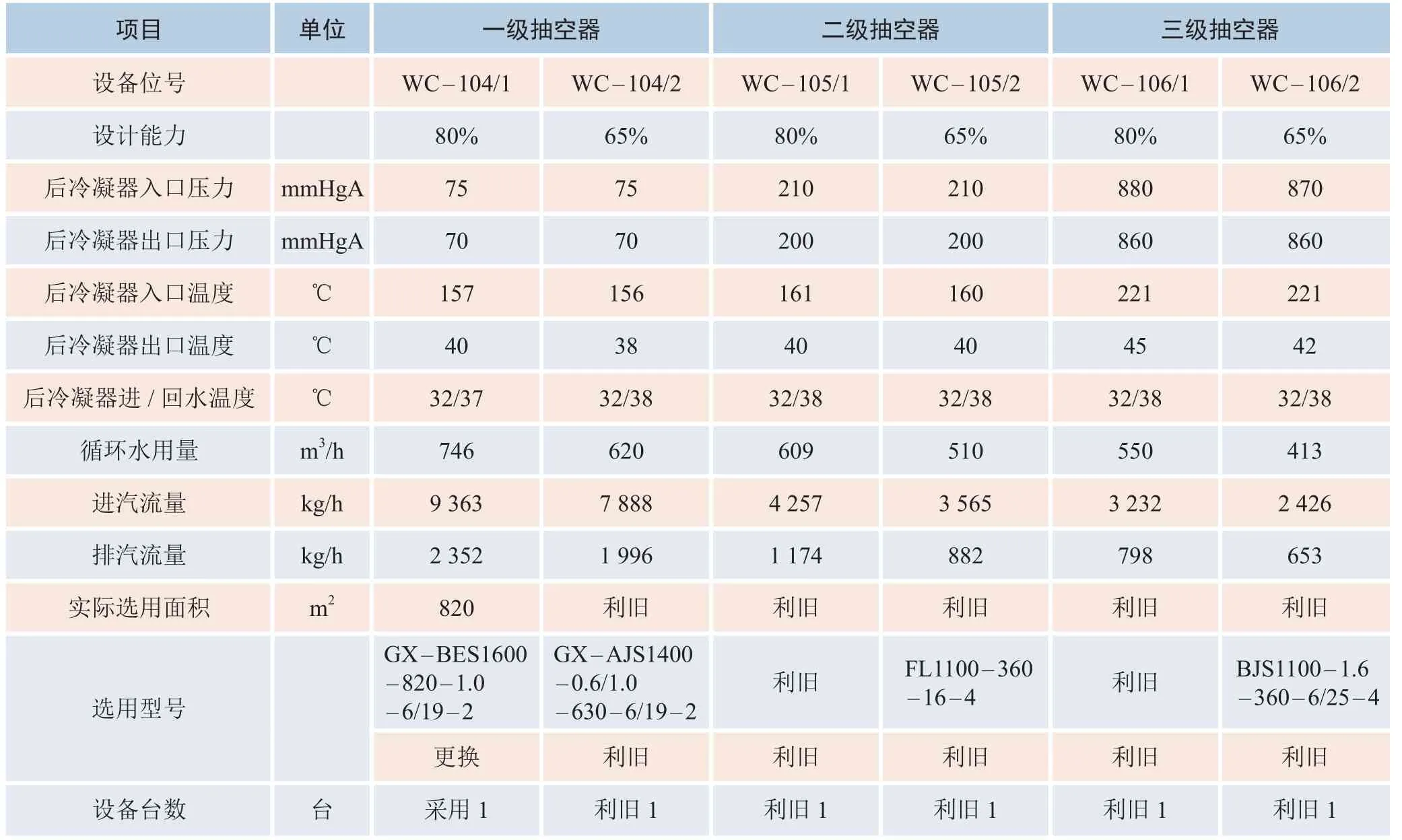

抽空器计算数据见表3。

表3 方案二减顶抽空器计算数据

抽空器后水冷器计算数据见表4。

表4 方案二减顶水冷器计算数据

2.3 改造方案的确定

2.3.1 投资费用比较

(1)方案一

更换一级抽空器1台、一级抽空器水冷器1台,费用约100万。

(2)方案二

更换一级抽空器1台、二级抽空器1台、三级抽空器1台及一级抽空器水冷器1台,费用约170万。

2.3.2 主要运行费用比较

(1)方案一

当80%负荷操作时(二、三级抽空器及相应水冷器均投用),1.0 MPa蒸汽耗量11 097 kg/h(4 871+1 569*2+1 544*2),循环水消耗2 592 t/h(746+510*2+413*2),同时二、三级抽空器无备用。

(2)方案二

当80%负荷操作时(二、三级抽空器均投用一组80%设计负荷),1.0 MPa蒸汽耗量8 834 kg/h(4 871+1 905+2 058),循环水消耗1 905 t/h(746+609+550)。

2.3.3 方案对比及结论

方案二与方案一相比:1.0 MPa蒸汽耗量降低2 263 kg/h,减少费用203.67元/h(按90元/t考虑);循环水耗量降低687 t/h,减少费用137.4元/h(按0.2元/t考虑);含硫污水处理费用减少22.6元/h(按10元/t考虑);其它运行费用变化忽略。设备投资仅增加70万元。经过比较,确定采用方案二进行技术改造以消除瓶颈[7,8]。

3 改造后标定情况

2020年3―4月装置停工检修期间,对减顶系统按方案二完成扩能改造。2020年11月6―8日对装置进行改造后大处理量标定。Ⅰ常标定期间,装置炼巴林沙中:卡斯蒂利亚(3∶1)混合原油,掺炼NWS凝析油100 t/h,加工负荷22 000 t/d,渣油生产A级70#道路沥青。为了对比改造前后的实施效果,选取2019年10月装置加工油性、生产工况与标定工况相近进行对比,具体见表5。

表5 改造前后对比数据

可以看出改造后,同样工况下装置加工负荷提高1 500 t/d,提高比例7.3%以上,能耗下降0.1 kg Eo/t。在压产柴油背景下,装置负荷提高明显,能耗下降较多,改造达到预期目标。

4 减顶系统改造前后运行情况(2019年9月-2021年8月)

4.1 装置主要生产运行参数变化情况

减顶真空度变化见图2。

图2 减顶真空度变化趋势

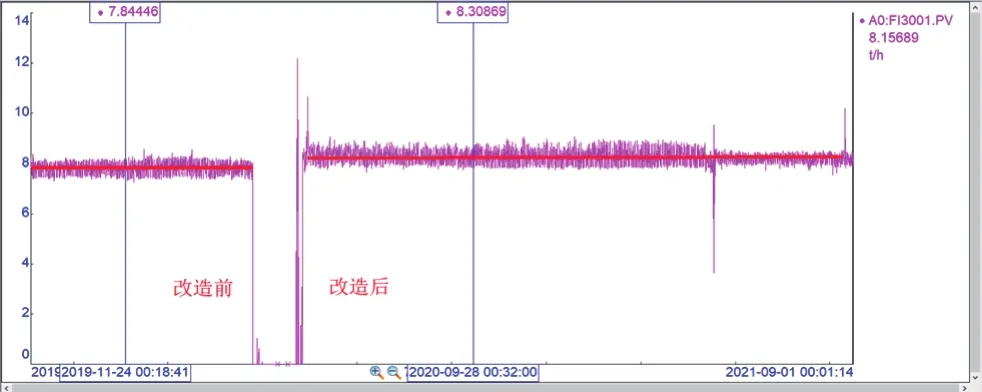

装置加工负荷变化见图3。

图3 加工负荷变化趋势

常三线95%温度指标变化趋势见图4。

图4 常三线95%温度指标变化趋势

减一线95%温度指标变化趋势见图5。

图5 减一线95%温度指标变化趋势

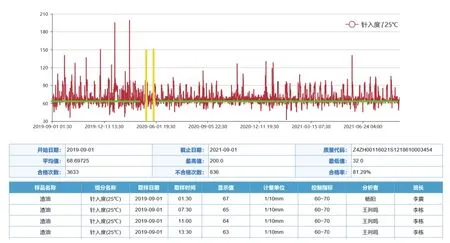

减压渣油沥青产品针入度指标变化趋势见图6。

图6 沥青产品针入度指标变化趋势

减顶抽真空系统1.0 MPa蒸汽消耗变化趋势见图7。

图7 减顶1.0 MPa蒸汽消耗变化趋势

4.2 运行情况分析

从2019年9月―2021年8月之间装置运行情况可以看出,减顶抽真空系统中一组扩能改造运行近一年半以来,在装置原油油性、产品结构基本不变的情况下:

(1)减压塔顶系统运行稳定,减顶真空度均值由改造前-98.5 kPa提高至-99.5 kPa;绝压由2.8 kPa下降至1.8 kPa,下降35.7%。

(2)装置长期主要生产A级70#道路沥青,质量稳定。

(3)1.0 MPa蒸汽实际消耗由7.9 t/h提高至8.3 t/h(设计蒸汽消耗8.8 t/h),低于设计值。

(4)循环水实际消耗由826 t/h提高至1 000 t/h,增幅174 t/h(设计增幅362 t/h),低于设计增幅。

(5)2019年装置累计能耗8.578 kgEo/t,2020年7月―2021年8月装置累计能耗8.469 kgEo/t,能耗降低0.101 kgEo/t。

(6)经运行考察,同种原油产同牌号沥青时,原油加工量提高约1 500 t/d,加工负荷提高约7.3%,7、8月份单月原油加工量连续创公司历史新高。沥青产量提高约20%以上,8月份生产沥青17.7万吨,刷新了企业单月沥青产量记录。对公司完成2020年度原油加工任务(2月份因新冠疫情影响,装置均降负荷,影响原油加工量约37万吨)、做大原油加工量和沥青产量起着非常关键的作用,年创效约4 000万元以上。

(7)减顶抽真空系统扩能改造效果显著,达到了创效增效、节能减排目的。

5 结论

(1)采用一级、二级、三级抽真空系统能力扩大至减顶油气80%负荷,同时一级抽空器水冷器扩大、二三级抽空器水冷器利旧的改造方案不仅达到了项目投入产出最优的目的,而且满足了公司压产柴油、提高装置加工负荷的生产要求。

(2)经运行考察,同种原油产同牌号沥青时,原油加工量提高约1 500 t/d,加工负荷提高约7.3%,年创效约4 000万元以上。改造效果显著。

(3)项目投用后,装置加工负荷、减顶真空度提高幅度高于设计值,1.0 MPa蒸汽消耗及循环水消耗均低于设计值,装置能耗下降约0.101 kgEo/t,完全达到甚至超过预期目标,经济成效、节能减排效果显著。