硬质阳极化工艺基础数据分析与改进

喻 岚,袁景追

(中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550009)

引言

在一定的电解质溶液中进行阳极氧化后,在铝合金表面上形成硬度很高的氧化膜层,膜层具有高电绝缘性、强耐磨性、耐热性和耐腐蚀能力。膜层与基体结合力良好,多孔,吸附能力强,易吸附油和蜡。可接受磨削结果,但性脆,并随膜层厚度的增加,脆性加大。

1 问题提出与目标设定

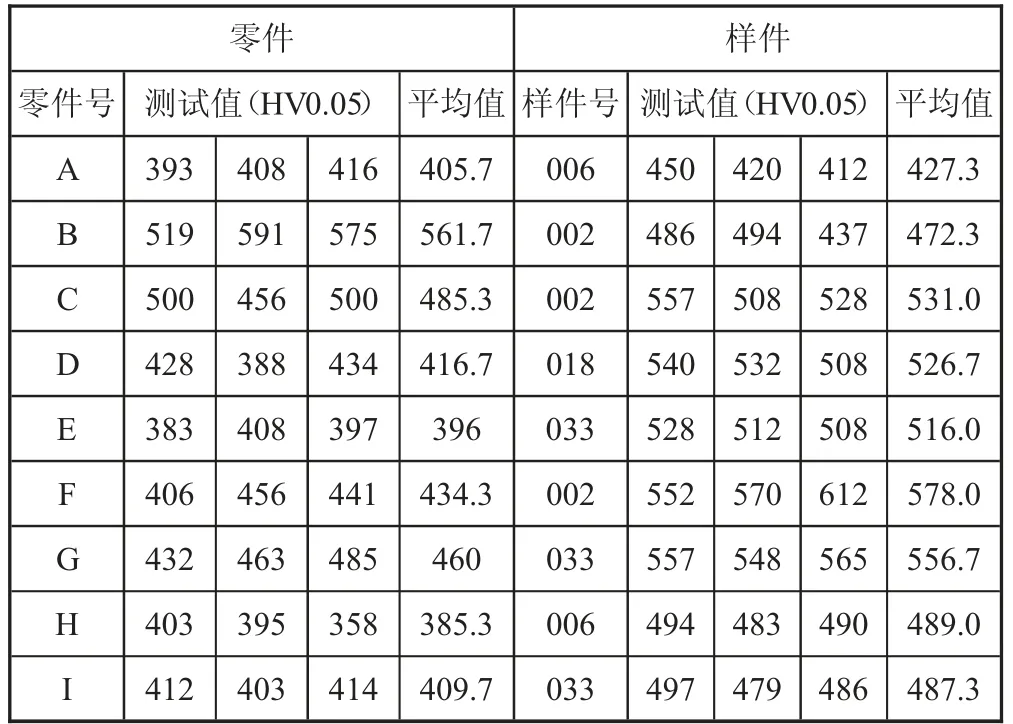

由于在实际加工过程中没有对膜层的硬度值提出规定,未对硬度进行控制导致硬度值波动较大。同时,产品工作一个寿命后,部分产品因磨损导致间隙超差而报废,说明如需提高产品的使用寿命,需要提高产品的耐磨性能减少磨损。为确认现有6061铝合金产品硬质阳极化膜层的性能与样件之间的差异进行了厚度、硬度分析,其中阳极化厚度均能满足要求,具体硬度分析具体值见表1。

表1 现有零件与样件硬质阳极化膜层硬度分析值

通过对比分析可见,样件膜层硬度值在最大、最小、平均值方面均优于现有产品的膜层硬度值。

根据上述实际情况并结合国家标准GB/T19822(铝及铝合金硬质阳极氧化膜规范)规定[1],对现有铝合产品进行了梳理和目标设定,目标位“硬质阳极化膜层硬度(HV)到400~600”。

2 铝合金硬质阳极化工艺机理分析与讨论

2.1 硬质阳极化工艺机理

将铝合金置于适当的电解液中作为阳极电解处理,称为阳极氧化。主要为电化学反应和溶解反应。阳极化的电解液一般为酸性,铝零件作为阳极,铅作为阴极,在通电的条件下H2O放电生成原子态的氧。原子态的氧具有很强的氧化能力,在外电场的作用下,会从电解液/金属界面上向内扩散,与铝作用形成氧化物并大量放热。由于在酸性溶液中氧化膜的生成和溶解是同时进行的,只有当膜的生成速度大于膜的溶解速度是膜层才能不断增厚。通电开始的几秒到几十秒时间内,电压随着时间急剧增加到最大值,说明在阳极化表面形成了连续的无孔的薄膜层,具有较高的电阻,称为阻挡层。阻挡层的厚度与形成电压成正比,形成电压越高,阻挡层越厚;而与氧化膜在溶液中的溶解速度成反比。阳极电压达到最大值后开始有所下降,这时由于阻挡层膨胀而变得凹凸不平,凹处电阻较小而电流较大,在电场作用下发生电化学溶解,以及溶液侵蚀的化学溶解,凹处不断加深而出现孔穴,这时电阻减小而电压下降。多孔层增厚,大约在阳极化20 s后,电压趋于平稳,随着氧化的减小,电压稍有增加,但幅度很小。说明阻挡层在不断的被溶解,孔穴逐渐变成孔隙而形成多孔层,电流通过每一个膜孔,新的阻挡层又在生成。这时阻挡层的生长和溶解的速度达到动态平衡,阻挡层的厚度保持不变,而多孔层则不断增厚。

2.2 阳极化膜层结构

铝合金阳极化膜由阻挡层和多孔层所组成。阻挡层是薄而无孔的,而多孔层则由许多六棱柱体的氧化物单元所组成,形似蜂窝状结构。每个单元的中心有一小孔直通铝表面的阻挡层,孔壁为较致密的氧化物。

2.3 分析讨论

通过机理分析,改善硬质阳极化工艺主要有几个方面:槽液体系方面,适当溶液体系以降低电解液对膜的溶解速度,提高槽液温度范围,加快膜的形成速度,从而改变膜的表观状态;电流效应,通过电流得到阳极化膜层的电压,保证一段时间内的电压上升来保证阻挡层的形成;槽液温度上升会加速溶解反应,降低槽液温度减缓溶解反应;加工时间,由于在酸性溶液中氧化膜的生成和溶解是同时进行的,所有需要一定的加工时间来保证膜层厚度要求。

在诸多影响硬质阳极氧化过程的工艺因素中,溶液组成和浓度是必须提前确定的,在硬质阳极化溶液体系中,基本分为2种,纯硫酸或有添加剂的混合酸溶液体系,由于溶液体系的不同,对于槽液温度如纯硫酸体系温度一般在-5~0℃,而混合酸溶液体系温度可以达到15~20℃,研究结果表明在一定范围内提高电流密度,膜的成长速度加快,氧化时间可以缩短。在膜厚相同的情况下,较高电流密度将取得较硬的氧化膜。因此,不管是从膜层质量还是加工效率上考虑,总希望采用较高的电流密度。

在阳极氧化过程中,阻挡层的形成和溶解同时发生,并保持一定厚度不变,随着氧化过程的进行,孔的深度不断增加,当电流密度较高时,因电流集中于孔里,孔底温度因焦耳热而升高,这时高温溶液的化学溶解作用使氧化膜的中心区域遭到破坏,同时膜的表面部位及孔壁长时间暴露于高温的溶液里,表面部位的孔径变得大于孔底直径,氧化膜的机械性能,形成粉状膜,此时膜的溶解速度大于成膜速度。如上所述,当前硬质阳极氧化技术的研究热点实际就是为了解决高的电流密度需求和膜层溶解加剧的矛盾[2-6]。

3 数据收集计划及实施

3.1 数据收集方案

为了改进硬质阳极化工艺,对现有硬质阳极化工艺按流程进行梳理,如图1所示。

根据前期收集的数据发现,目前参数加工产品与样件产品之间存在差异但差异不大,但存在波动,故本次研发的重点在于,寻找差异点,找到波动源,确认影响硬质阳极化膜层硬度的主要因素并进行改进。

3.2 制订数据收集计划及相关数据收集

根据硬质阳极化加工流程图及机理分析,对影响硬质阳极化工序的影响因素进行了分析,确定了数据收集计划并进行数据收集见表2。

表2 数据收集表

按此要求共计收集数据39组。

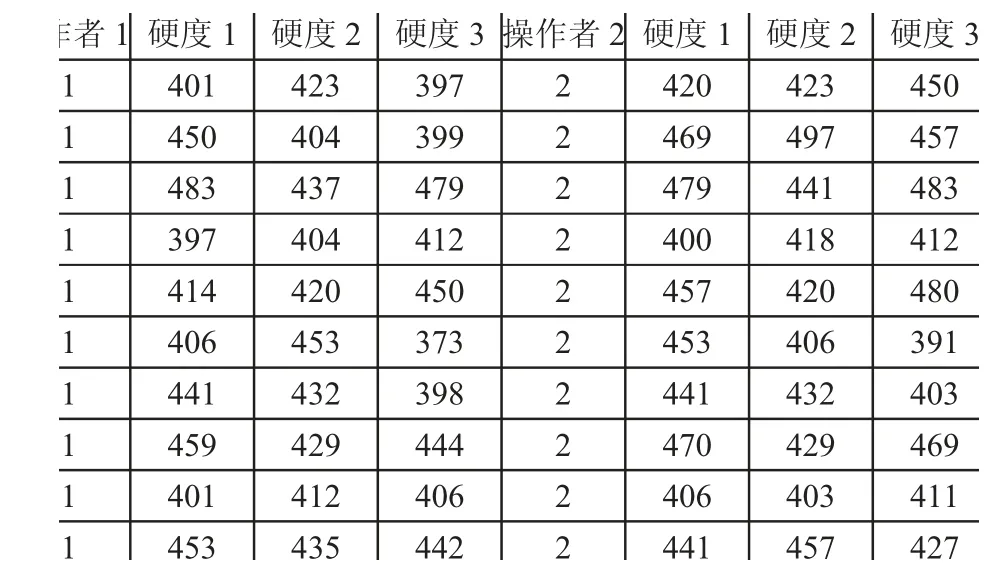

3.3 检验方法验证

为确保收集的数据准确,对硬度检测方法进行测量系统分析,采用Minitab软件Gage R&R的方法来进行分析,收集2名操作者测量同一样本的数,见表3。通过Gage R&R方法的分析得出,Gage R&R%研究变异(%SV)为56.7%>30%,NDC=1<4,测量系统不可以接受。由于测量系统不合格,针对该问题,对现有测量方法进行全面分析,分析发现存在:读数不精、硬度测量位置随意、测量点不一致的问题。

表3 显微硬度检查结果(测量系统改善前)

针对测量系统不合格问题制订的改进措施为:读数:小数点后1位不进行圆整,直接读取电脑显示数据,此条款仅在测量系统分析时采用。测量位置:根据后续机加要求(研磨掉一半的硬质阳极化膜层)故选取硬质阳极化膜层中间区域进行测量。测量点:选取同样的点,2名操作者同时进行读取。

改善测量系统后,按新要求对原样本2名操作者重新测量,通过Gage R&R方法的分析得出,Gage R&R%研究变异(%SV)为16.7%<30%,NDC=4=4,测量系统可以接受,数据可用。

3.4 数据分析

通过一段时间的基础数据收集并将硬度值的最小值绘制了时间序列图,见图2。

从图2明显可见,现有产品硬度值总体偏下,但在前期收集的硬度(HV)数据中可见400以上的值为多数,最高值460,现有配方、参数预计可以达到硬度(HV)在400~600。因此采用Minitab软件中的回归分析、单因子分析、多元回归分析等分析与计算,结论见表4。通过数据分析所得结论与机理分析所得结论基本一致。

表4 关键因素确定

确定关键因素后,根据关键因素制订改进措施。在确认关键后,对硫酸浓度、电流密度、槽液温度、加工时间重新收集最新数据,并于对应的加工批次的硬度值采用Minitab软件中拟合线等分析方法,分别绘制了关键要素的拟合线图和箱线图,如图3所示,通过图3可明显得出现有工艺参数的条件下的最优参数。

4 工艺验证

按表4得出的最佳工艺参数,在现场进行了验证,具体结论见表5。结果均满足膜层硬度(HV)值在400~600之间。

表5 工艺验证结果

将本次改进共计收集23组数据,数据按时间顺序进行绘制后,明显可见,措施实施后,硬质阳极化膜层硬度(HV)均在400以上,如图4所示。膜层硬度值下限值明显得到了提升。

5 结论

1)通过测量系统分析、回归分析、多元回归分析等分析与计算,找到引起硬质阳极化膜层硬度值波动的关键因素。

2)通过对关键因素的改善,减少了硬质阳极化膜层硬度值波动,提升了膜层硬度值的下限。