基于灵敏度分析的木薯播种机自动排种装置机架结构优化

陈林涛, 牟向伟, 薛俊祥, 梁攀程, 蓝 莹

(广西师范大学职业技术师范学院,广西 桂林 541004)

0 引言

木薯,也称树薯。其种植成本低、产量高,被广泛用于食品医药和轻工业[1-2]。但木薯种植分散、机械化程度低等导致生产效益低下,农民种植意愿不高,全国木薯种植面积和产量一直徘徊不前。究其原因,木薯生产机械化程度低是制约我国木薯产业发展的瓶颈之一。近年来,国家各类项目资金支持开展了木薯收获机械研究,取得了较大进展,但是木薯播种机械研究目前处于起步阶段,进展缓慢,国内还没有技术成熟、可推广的木薯播种机。研究木薯播种机械对促进木薯产业稳定发展具有重要作用[3-4]。我国木薯精密播种机研发处于起步阶段,探索木薯播种机的结构优化设计方法,对于制定木薯播种机整机最佳方案及研发成熟机型具有重要意义。

近年来,以CAD/CAE 软件结合优化算法提高农业机械的结构与力学性能成为研究热点,许多软件具有优化的功能,如ANSYS、Tosca Hyper works、Ideas 等,在优化方法上也发展出形状优化、尺寸优化、拓扑优化等方法。廖宇兰等[5]对木薯收获机机架进行静力学有限元分析和灵敏度分析,建立多目标优化设计模型,获得了最佳机架结构设计方案,提高机架的动态性能。周明刚等[6]针对机架进行了基于灵敏度分析和模态分析,进行多目标优化设计,在所得到的多组求解方案中,并基于熵权的模糊物元模型对最佳方案进行了优选。吴伟斌等[7]通过模态分析验证模型的正确性并进行多种拓扑优化方案,以轻量化为目标,在保证强度、刚度的前提下,整车质量下降了12.4%。

国内外对于木薯播种机设计及其结构优化方面的研究鲜有报道,木薯精播机的结构复杂,自动排种装置是其核心部件,自动排种装置的机架作为基本载体,在田间工作时,承受的负荷很大,机架结构在保证整机工作性能和可靠性等方面起着非常重要的作用,是木薯播种机设计的关键环节。目前利用有限元法技术在农业机械零部件优化还存在一些问题:结构的复杂性往往导致网格单元计算产生问题,再加上接触非线性问题,导致优化设计难以成功进行,有效的有限元建模成为优化设计亟待解决的难点;减轻质量和提高力学性能往往是互相冲突的,对机架进行轻量化设计往往导致力学性能下降,反之亦然,传统的单目标优化设计很难获得满意的设计结果;结合优化算法对农机部件进行多目标优化设计求得了非劣解集,设计专家也很难科学而快速地从非劣解集中选择一组最佳解[8]。

针对上述的关键技术难题,本研究以课题组研制的双行木薯播种机均匀精量自动排种装置的机架为研究对象,对其进行多目标优化设计,采用UG 联合ANSYS 软件建立机架的有限元模型,使用ANSYS Work Bench 对机架进行静力学分析、约束模态分析及灵敏度分析。通过模态分析确定优化响应,灵敏度分析确定设计变量,模型建立确定优化目标,计算得到非劣解,并基于熵权的模糊物元模型抉择出最优机架结构方案,以期改善木薯播种机的性能,提出的优化方法不仅为木薯播种机自动排种装置的机架结构优化设计提供新思路,而且对其他农业机械结构优化设计提供参考。

1 自动排种装置机架模型

1.1 自动排种装置及其工作原理

双行木薯播种机均匀精量自动排种装置由机架、供种箱、两个薯种调姿机构、两个充种部件和两个转动排种部件组成,如图1 所示。供种箱处于机架顶部;两个薯种调姿机构分别处于机架上且对应供种箱底部两侧,其顶部分别与供种箱底部连通;两个充种部件与两个薯种调姿机构一一对应设置;每一个充种部件处于机架上且对应相应的薯种调姿机构位于供种箱的一侧;两个转动排种部件与两个充种部件一一对应设置;每一个转动排种部件处于机架上且对应相应的充种部件位于供种箱的一侧。该装置能与广泛的动力源配套,能完成木薯种茎的均匀精量自动排种作业,性能可靠、生产率高[9]。自动排种装置的机架起着支撑和动力传输的作用,必须具有良好的力学性能才能保证整机工作的可靠性。采用UG 软件建立的自动排种装置机架三维实体模型及其主要零部件的安装位置如图2 所示,根据机架的管材属性定义机架模型的材料为steel-rolled(轧钢Q235),机架各部件详细参数如表1 所示。

表1 自动排种装置机架各部件计算参数Tab. 1 Calculation parameters of various components of automatic seed metering device frame

图1 双行木薯播种机均匀精量自动排种装置结构Fig. 1 Structure of uniform precision automatic seed metering device of double row cassava planter

图2 木薯播种机自动排种装置机架模型Fig. 2 Frame model of automatic seed metering device of cassava planter

1.2 基于ANSYS 的排种装置机架有限元建模

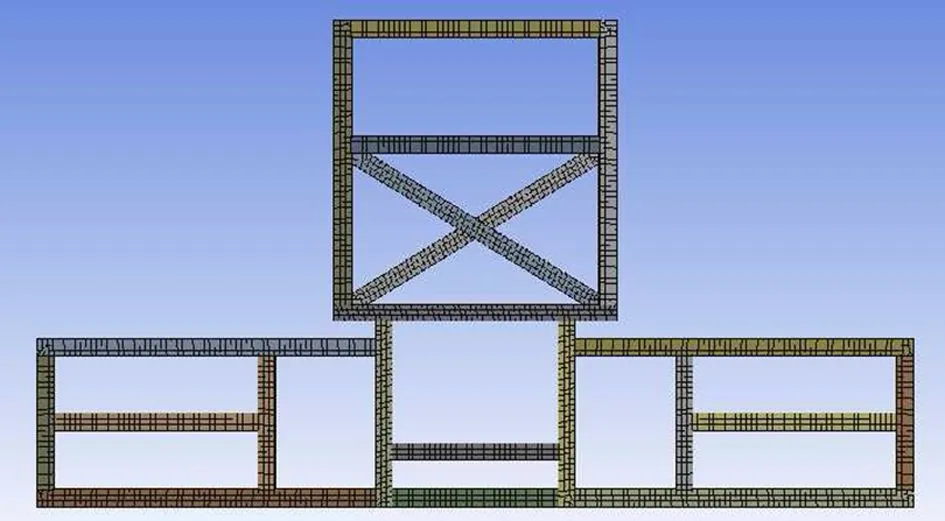

将双行木薯播种机均匀精量自动排种装置机架的UG 三维模型导入到 ANSYS 软件中,并清理和修复几何信息中丢失与出错地方[10-11]。在此过程中,使用UG和ANSYS 之间的无缝连接,通过UG 将模型直接转移到ANSYS 工作接口。为得到ANSYS 中的模型,必须在UG 中用表达式定义所需的参数,并在表达式前面输入“ DS_”以完成UG 和ANSYS 之间的无缝连接。本研究从机架实体结构到构建有限元模型,主要简化处理措施及改进如下。①在建模过程中,为提高分析的计算速度,对机架的三维模型进行理想化,主要是移除对机架特性影响较小的工艺孔、装配孔、圆角和倒角等。②忽略方钢的圆角,默认截面为正方形。③忽略轴承座安装孔位等局部特征。④默认机架的方钢均为密度均匀的钢材。对机架的三维模型做抽中面并参数化处理,对加载位置做模型切分,拟采用O 切法来提高网格质量以获得更精确的计算结果。采用ANSYS WORKBENCH 进行默认自动划分网格,机架的有限元模型如图3 所示,其中网格节点数量78 881 个,单元数量为79 486 个。双行木薯播种机自动排种装置是由牵引车单面悬空拖拽式及单传动轴提供动力的工作方式,采用三点紧固的方式支撑着整个机器工作及保证其稳定性,故对3 个牵引紧固点进行施加固定约束,完成自动排种装置机架的预处理。

图3 木薯播种机自动排种装置机架有限元模型Fig. 3 Finite element model of cassava planter frame

2 自动排种装置机架结构静力学和模态分析

2.1 静力学分析

木薯播种机自动排种装置机架结构及受力都比较复杂,用一般力学的分析方法很难做出较精确的判断。为此,在上文所建立的机架有限元模型基础上对其实际工作状况进行静力学分析[12]。自动排种装置机架受到单边的牵引力以三点固定悬挂方式工作,其支撑着传动装置、供种箱、薯种调姿机构、充种部件和转动排种部件的质量,如图4 所示。为提高计算效率,将轴承座所受的力简化为质量点施加在机架对应的节点上。为确保计算结果更接近实际,当在机架上限制载荷时,施加在机架上的质量点的质量应等于机架本身承受的位置上每个轴承座和轴承上运动部件的质量,从而使机架所承受的力更接近实际负载。质量点的参数按表2数据输入,其受力方向竖直向下。

图4 木薯播种机自动排种装置机架的边界加载方式Fig. 4 Boundary loading mode of automatic seed metering device frame of cassava planter

表2 各轴承座质量及加载方式Tab. 2 Quality and loading mode of each bearing pedestal

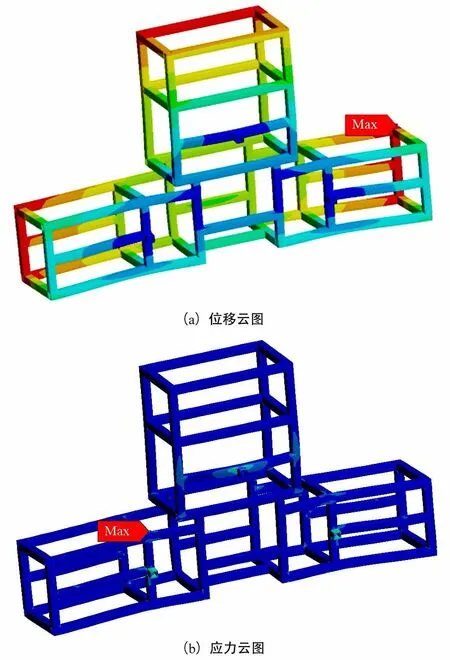

对机架模型求解可知,机架最大变形0.433 03 mm,最大应力77.074 MPa。由图5a 可知,机架最大变形位于机架固定约束的另一侧最顶角位置,原因是机架为单边固定悬置安装。由图5b 可知,机架的最大应力出现在紧固安装点所在杆件的上端焊接点处,最大应力值为77.074 MPa。

图5 木薯播种机自动排种装置机架静力学分析Fig. 5 Static analysis of automatic seed metering device frame of cassava planter

由于机架的结构为左右对称结构,所以从云图中可见位移和应力的分布情况都是左右对称的。机架使用的材料为普通结构钢,小于机架的屈服极限强度235 MPa,其强度满足设计要求。因此,在保证木薯播种机自动排种装置机架静态性能的前提下,可对其进行轻量化设计。

2.2 有限元模态分析

木薯播种机自动排种装置机架具有无数个固有振型的多自由度弹性系统,在对机架进行模态分析以了解机架激振力响应效果时,可消除共振对播种机操作人员产生的不舒适感,因此在自动排种装置机架的设计过程中对动态特性进行评价具有十分重要的意义。模态分析是最成熟的分析方法之一,分为计算模态分析和试验模态分析,根据结构的固有特性,包括频率、阻尼和振型,通过这些动态特性描述结构过程。模态分析的最终目标是识别系统的模态参数,并为分析结构系统的振动特性,诊断和预测振动故障及优化设计结构的动态特性提供基础[12-13]。在弹性体中,设定{F(t)}=0,忽略结构阻尼矩阵[c],节点动力学一般运动方程如下,固有频率 ω0和 振型 φ0通过求解公式来求解所得

式中 [M]−结构质量矩阵,常量

[K]−结构刚度矩阵,常量

双行木薯播种机在行走和工作过程中受到外界激励源主要包括发动机的振动、田地路面不平引起的振动[14-17]。发动机工作频率为55 Hz,输入转频为30 Hz,播种机以0.5 m/s 的速度行走,工作时路谱频率范围0.05~5.00 Hz,为此,对机架的有限元模型进行约束模态分析。通过ANSYS Workbench 提取机架的前12 阶约束模态,通过参与系数和比值来决定其机架的振型,可知第1 阶的参与系数为79.154,比值为1,但远大于第1 阶在X、Y、Z方向上和Rot X Rot Z方向上的参与系数,由此可知第3 阶的振型表型为机架绕Y轴旋转振型,以此类推,便可以得到其他阶振型。获得220 Hz 以内固有模态频率和振型描述如表3 所示,前6 阶模态振型如图6 所示。

图6 木薯播种机自动排种装置机架模态振型Fig. 6 Modal vibration mode of automatic seed metering device frame of cassava planter

表3 固有模态频率和振型描述Tab. 3 Description of natural modal frequency and mode shape

模态分析结果表明,发动机输入转频30 Hz 接近机架的第1 阶固有模态频率,发动机的工作频率55 Hz 接近机架第4 阶固有模态频率,机架第1 阶与第4 阶模态阵型主要集中在发动机的安装部位,因而播种机在行走和工作的过程中机架上发动机的安装部位易产生振动。为避免在行走和工作过程中外界激励源频率接近播种机自动排种装置机架的固有频率发生共振现象,需在机架刚度满足要求的前提下,对其进行优化,提高固有模态频率。由于机架上各个零部件(发动机、变速箱等)安装位置关系已相对固定,整体结构已确定,且机架上各部件之间连接已选用最大焊接刚度,可通过调整机架上横梁厚度对该机架进行结构优化设计,提高固有模态频率。

3 优化设计

进行结构优化过程中,由于自动排种装置的机架结构较为复杂,有些零部件对整机本身结构模态贡献较大,而有些零部件对车身结构模态贡献较小,因此采用灵敏度分析的方法确定厚度变化对整机本身结构模态影响比较敏感的零部件,然后对其敏感的零部件进行优化设计。

3.1 机架结构灵敏度分析

灵敏度分析是一种评价因设计变量或参数的改变而引起结构响应特性变化率的方法。由于灵敏度分析具有预测性,可作为进行有限元模型修正与选择优化设计变量的方法[14,18]。机械结构灵敏度的主要研究对象之一是结构参数或设计变量改变对力学特性影响的灵敏程度[15]。本文主要研究木薯播种机自动排种装置机架静态灵敏度,即静态刚度对设计参数的灵敏度。木薯播种机自动排种装置机架结构的平衡方程

采用解析法对平衡方程两边关于厚度d为设计变量的求导,可得

当外载荷R不随设计变量厚度d而改变时,则可以得到节点相对于厚度d的位移灵敏度的解析式为

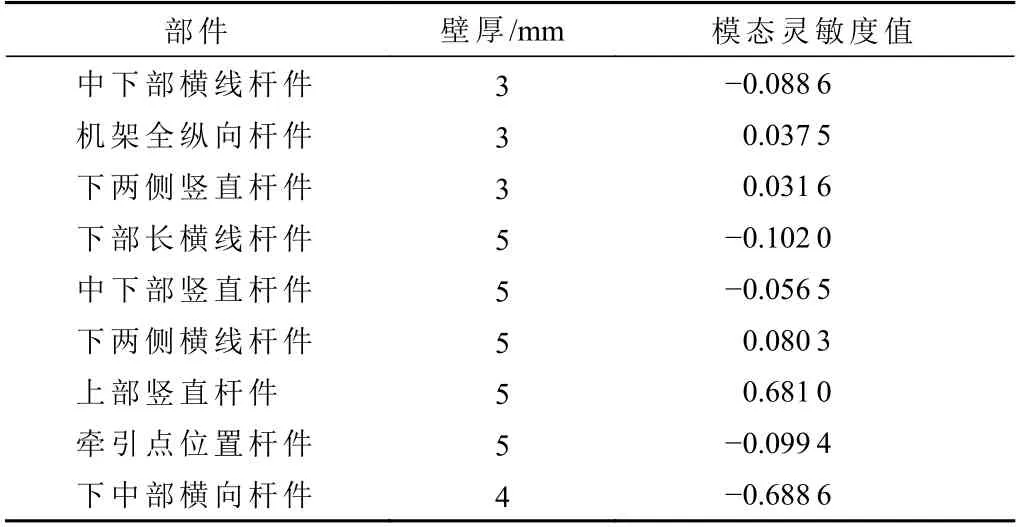

将自动排种装置机架结构质量作为优化的目标,以机架的最大位移为约束条件,选择对自动排种装置机架整体灵敏度值低的杆件的厚度d作为设计变量,进行机架结构各部件的灵敏度分析,以提高机架各个杆件的灵敏度,得到最优的设计方案,经过计算可得到木薯播种机机架各杆件的厚度对变形位移的灵敏度如表4所示。根据灵敏度的分析结果,选择灵敏度相对不敏感的杆件作为优化部件。

表4 木薯播种机自动排种装置机架最大位移相对机架厚度的灵敏度Tab. 4 Sensitivity of maximum displacement of automatic seed metering device frame of cassava planter to frame thickness

3.2 优化建模与求解

根据机架的静力学求解结果分析,以自动排种装置机架的最大变形作为优化目标,在结构设计方面,结构变形减小往往会导致质量增加,这也是单目标求解常见的问题,一个目标的变化引起另一个变化,所以在这里质量也作为一个目标进行优化。

根据灵敏度分析结果可知,将双行木薯播种机机架不敏感杆件的壁厚d作为设计变量,其中定义杆件7/3/6 的优化范围为2~5 mm,杆件2/5/8 的优化范围为3~8 mm。

在定义好的参数中选择杆件7/3/6/2/5/8 定义为设计变量,并将机架的最大位移和质量设置为目标函数,优化设计的目的是为了获取最优的设计参数的组合X=(x1,x2,x3,x4,x5,x6),使木薯播种机自动排种装置机架在质量降低的前提下,最大变形越小越好,得到机架结构优化设计的数学模型为

根据上述的数学模型,在ANSYS Work Bench 软件中的优化模块经反复迭代,如图7 所示的迭代曲线求解得到了6 组非劣解如表5 所示。

图7 迭代曲线Fig. 7 Iterative curve

表5 优化结果Tab. 5 Optimization results

3.3 最优设计方案

通过优化后得到的木薯播种机自动排种装置机架设计方案有多种,由于各个评价指标量纲不统一,因而需要借助评价方法获得最佳的设计方案[16]。在综合考虑现有各评价模型优缺点的基础上,选择采用模糊物元法获取最优的机架设计方案,其步骤如下。

(1)根据求解所得的6 组设计方案,加上初始的设计方案共7 组设计方案,将这7 组设计方案构建成一个基于模糊物元法的判断矩阵R。

在上述矩阵中,Mi(i=1,2,3)为评价指标,Ci(i=1,2,3)为设计方案;xij表示方案Ci的指标Mi所对应的参数值。

(2)用极差变换法将优化求解所得的各个设计方案的特征值进行归一化处理至区间[0-1]的模糊值。

效益指标

对于成本指标

将上述的矩阵R经极差变化法所求解的效益指标及成本指标所得的结果转换为隶属度矩阵R′。

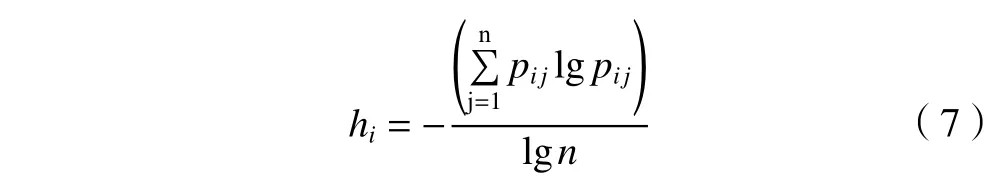

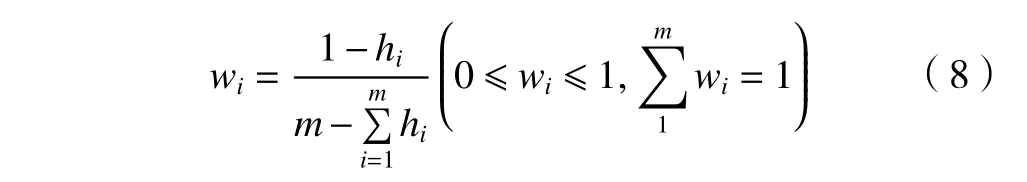

(3)根据熵权法确定各设计方案的权重向量wj。由于各个指标的重要性程度不同,所以要确定各个指标的权重。指标权重反映了各个因素在评判和决策过程中所起的作用,指标权重的确定关系到方案排序结果的准确性。熵权法是根据指标的变异信息量来确定指标重要性程度的一种客观赋权法,使获得的权重更为客观[19-22]。由建立的判断矩阵R及隶属度矩阵R′,根据熵的定义,有m个指标,n个被评价对象,则第i个评价指标的熵为

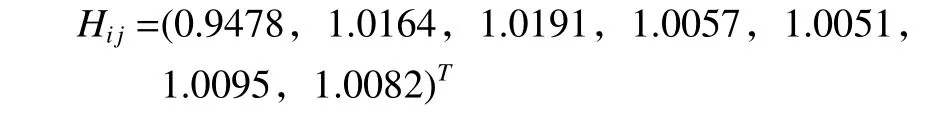

计算后得

定义了第i个指标的熵之后,可得到第i个指标的熵权

计算后得

(4)确定最优木薯播种机自动排种装置机架设计方案,各优化方案的优劣性能向量为P=Wj·R/。

由上述计算结果可知,C2为最佳设计方案,设计方案的优劣次序为C2>C1>C0>C5>C6>C3>C4,本文提出的优化方法是有效的。优化设计前后木薯播种机自动排种装置机架参数对比如表6 所示,可知双行木薯播种机均匀精量自动排种装置的机架优化前后对比分析表明,第1 阶模态频率提升3.60%,机架质量减轻8.76%,最大变形减小5.08%,较好地达到了机架轻量化结构优化的目的,本研究可为木薯精播机的设计研究提供参考。

表6 木薯播种机自动排种装置机架优化前后性能对比Tab. 6 Performance comparison of automatic seed metering device frame of cassava planter before and after optimization

4 结论

本研究以课题组自主研制的一种双行木薯播种机均匀精量自动排种装置的机架为研究对象,对排种装置的机架进行多目标优化设计,采用UG 联合ANSYS软件建立机架的有限元模型,使用ANSYS Work Bench对排种装置的机架进行静力学分析、约束模态分析以及灵敏度分析。

(1)通过对排种装置机架模型求解可知,机架最大变形为0.433 03 mm,最大应力为77.074 MPa。机架使用材料为普通结构钢,小于机架的屈服极限强度235 MPa,所以木薯播种机的排种装置机架强度满足设计要求,在保证木薯播种机排种装置机架静态性能的前提下,可对其机架进行轻量化设计。

(2)模态分析结果表明,发动机输入转频30 Hz接近机架的第1 阶固有模态频率,发动机工作频率55 Hz 接近机架第4 阶固有模态频率,机架第1 阶与第4阶模态阵型主要集中在发动机安装部位,播种机在行走和工作过程中机架上发动机安装部位易产生振动。为避免在行走和工作过程中外界激励源频率接近播种机机架的固有频率发生共振现象,需在机架刚度满足要求前提下,对机架进行优化设计。

(3)通过模态分析确定优化响应,灵敏度分析确定设计变量,模型建立确定优化目标,计算得到非劣解,并基于熵权的模糊物元模型抉择出最优的机架结构方案,优化设计前后木薯收获机机架的参数对比可知第1 阶模态频率提升3.60%,机架质量减轻8.76%,最大变形减小5.08%,较好达到机架轻量化结构优化的目的,本研究结果为实现木薯播种机轻量和高效作业奠定了基础。