氨法炼锌及其污染物控制技术研究现状及进展

桂雨曦,郝先东,邱宏菊,吴春晗,段利平,马林转,陈 菓,高磊*

(1.云南民族大学,a.化学与环境学院民族地区矿产资源综合利用重点实验室;b.化学与环境学院,昆明 650500;2.宁夏鼎辉科技有限公司,宁夏 青铜峡 751600)

近年来,轻、重工业及医学领域的飞速发展,需要更丰富、更优质的金属器件设备支持,这对各金属冶炼行业提出了新的要求。而锌作为一种具有低熔点、良好的熔体流动性、耐腐蚀性和低毒性特点的金属,被广泛用于制造各种压铸件、钢管保护层、镀锌、各类锌合金等[1]。锌的氧化物还作为印染、医药和橡胶等行业的重要原料或添加剂,发挥着重要作用[2]。因此,发展炼锌技术尤为重要。

炼锌技术目前主要分为湿法炼锌和火法炼锌两大类别。湿法炼锌主要有针对硫化锌矿、锌精矿的较为成熟的酸法类工艺,如常规浸出法、热酸浸出黄钾铁矾法、氧压直接浸出法、热酸浸出赤铁矿法等,该类工艺较为成熟,但普遍存在浸出渣难处理等问题。湿法中也包括针对氧化锌矿或碱性锌渣的氨法(可称碱法)电积制锌工艺,该类工艺实际投产相对较少,针对各企业原料不同其运行效果也不尽相同,但能耗较低且具备很强环保潜力[3]。火法炼锌主要有平罐炼锌、竖罐炼锌、鼓风炉炼锌(ISP)、电热还原蒸馏法炼锌等,是一类历史悠久的炼锌手段,但存在气态污染物治理难度大等问题[4]。炼锌原料有锌矿和二次锌渣,锌矿可分为硫化矿(铁闪锌矿(nZnS·mFeS)、闪锌矿(ZnS))和氧化矿(菱铁矿(ZnCO3)、异极矿(H2Zn2SiO5)),在自然锌矿资源中,以硫化锌矿形态存在占大多数,且由于其含锌量较氧化锌矿和锌渣更高,受大部分炼锌企业的青睐而被广泛开采,同时,该类矿由于含硫量高,冶炼过程契合湿法冶炼中的酸法类工艺特点,故目前锌生产中大量应用的炼锌手段为酸法、火法炼锌,如CE Zinc(加拿大电锌公司)采用热酸浸出—黄钠铁矾工艺,中国韶关炼锌厂采用火法密闭鼓风炉工艺,均以硫化锌矿作为原料炼锌。

相比之下,由于氧化锌矿普遍品位较低、选矿存在问题且富集比不高,故目前氧化锌矿的开采多以富矿为主,且我国如云南等地的低品位氧化锌矿的碱性脉石含量高,杂质组分多,采用传统酸法冶炼存在有效率低、损耗大等问题[5]。锌渣来自热镀锌厂的锌灰、锌废制品、炼锌炉渣、加工锌物品废料、回收废干电池锌皮等,大部分总体呈碱性,且这些锌渣和锌灰往往存在氯、氟、硅、铁等杂质元素含量很高的情况,酸法体系难以处理。而氨法体系的浸出选择性较好且冶炼过程呈碱性,对这两类含锌物料具备很大处理优势。目前,我国回收二次原料的产锌量只占锌总产量的15%,但随着我国锌消费量的持续增长,以及多年来被大量开采的硫化锌矿资源日益匮乏,二次锌原料的产出占比势必需要逐步增大,同样,未被利用的大量低品位氧化锌矿的开采冶炼问题也急需解决[6]。综上所述,目前锌冶炼工艺中仍以湿法炼锌中的酸法类冶炼居多。基于国内大量氧化锌矿品位普遍较低,环境要求日益严格的现状,由中南大学唐谟堂等提出的氨法炼锌,因其对难处理低品位氧化锌矿和二次碱性锌渣的适用性,以及潜在的环保优越性而逐渐受到人们关注。

1 氨法(MACA)原理

氨法炼锌是一种以中低品位氧化锌矿、碱性锌渣为原料的炼锌技术,根据添加剂和反应机理不 同,分为3 个体系:Zn(Ⅱ)-NH3-NH4Cl-H2O 体系(MACA 法)、ZnCl2-NH4Cl-H2O 体 系(EZINEX 工艺)、Zn(Ⅱ)-(NH4)2SO4-H2O 体系,本文主要以中南大学提出的MACA 法Zn(Ⅱ)-NH3-NH4Cl-H2O 体系为例进行阐述[7]。

1.1 氨法反应原理

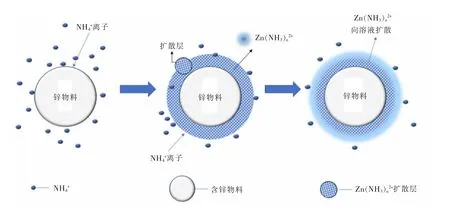

在NH4CL-NH3-H2O 体系中,其反应原理首先是矿物或含锌物料中的氧化锌、碳酸锌和硫酸锌等与氨和氯生成锌氨和锌氯配合物,反应如下:

亦或是氧化锌、碳酸锌等与氯反应:

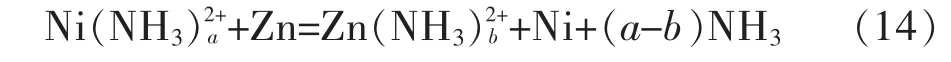

其中:m、n=1、2、3、4。杂质元素铜、镉、钴、镍、铅、钙、镁等,呈现部分或全部溶解状态进入溶液中,而铁、锰等元素溶解较少,最终大部分留在渣中。LU 等研究发现,锌电积过程对杂质(钴、镍、镉、铜等)非常敏感:钴和镍会催化阴极上氢的形成,降低电流效率,从而降低锌的生产率;铜和镉会影响锌镀层的纯度,从而影响销售的经济性[8]。因此势必要对溶液进行净化,以除去溶解进来的杂质元素从而保证工艺顺利有效进行。

1.2 氨法(MACA)工艺流程

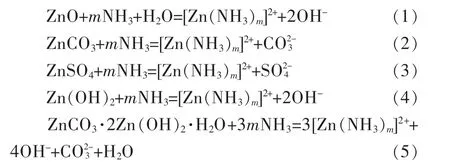

以中低品位氧化锌矿的氨法冶炼为例,氨法(MACA)工艺流程可概括为:将锌物料通过富集选矿后,添加氨或吸附剂等通过直接或循环浸出操作得到浸出液,过滤后的滤液进入下段主工序——净化,一般通过添加锌粉置换净化除杂,在此过程中涉及细节工艺优化以回收杂质元素。净化后过滤得到电积母液进行电积,阴极出锌阳极析氮。电解后废液可通过补氨回到浸出阶段循环利用,并不影响后续电锌质量且无污染[5]。该类工艺流程总结如图1 所示。

图1 氨法电锌工艺流程Fig.1 Process flow chart of ammonia zinc smelting

在该方法下有很多较为成熟的研究成果,如王瑞祥研究得到,净化后滤液在电流密度为400 A/m2、异极距为3 cm、骨胶和添加剂T-B 用量均为100 mg/L、添加剂T-C 用量为2 mL/L 的条件下电积,控制废电解液的锌离子浓度>15 g/L,所得电锌质量达到国际1#电锌标准,平均电流效率>90%,电能消耗为2 991 kW·h/t 锌,每电解1 t 锌约消耗0.2 t 氨。且废电解液循环利用不影响工艺技术经济指标,我国已有部分企业成功应用该方法且运转状态良好[9]。

1.3 其余两体系及其特点

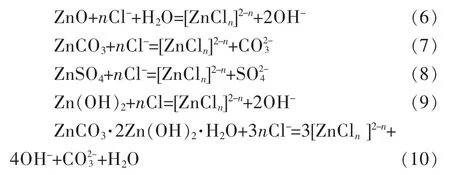

Zn(Ⅱ)-(NH4)2SO4-H2O 体系,是一种有效处理利用高含氟、含氯量的复杂锌物料的途径,采用的原料有多膛炉电收尘烟尘等二次物料。宋丹娜等研究得出,在硫酸铵浓度为4.0 mol/L,溶液pH 值为5.5,浸出温度为90 ℃的条件下浸出4 h,锌渣最终浸出率可达到85.16%,其浸出机理如图2 所示,NH4+离子逐渐接触锌物料,在表面形成一层Zn(NH3)n2+的扩散层,随反应进行,Zn(NH3)n2+开始逐渐向溶液中扩散[10]。该工艺存在电积过程中析出的硫酸铵晶体在阳极周围结壳的问题,故需要降低电积液中NH4+的浓度,同时因工艺中铵根离子释放与硫酸根离子反应,导致电积废液中(NH4)2SO4浓度的增大,故实际工业化还需详细考虑硫酸铵的开路问题[10-11]。

图2 Zn(Ⅱ)-(NH4)2SO4-H2O 体系浸出机理[10-11]Fig.2 The mechanism of Zinc leaching in Zn(Ⅱ)-(NH4)2SO4-H2O system[10-11]

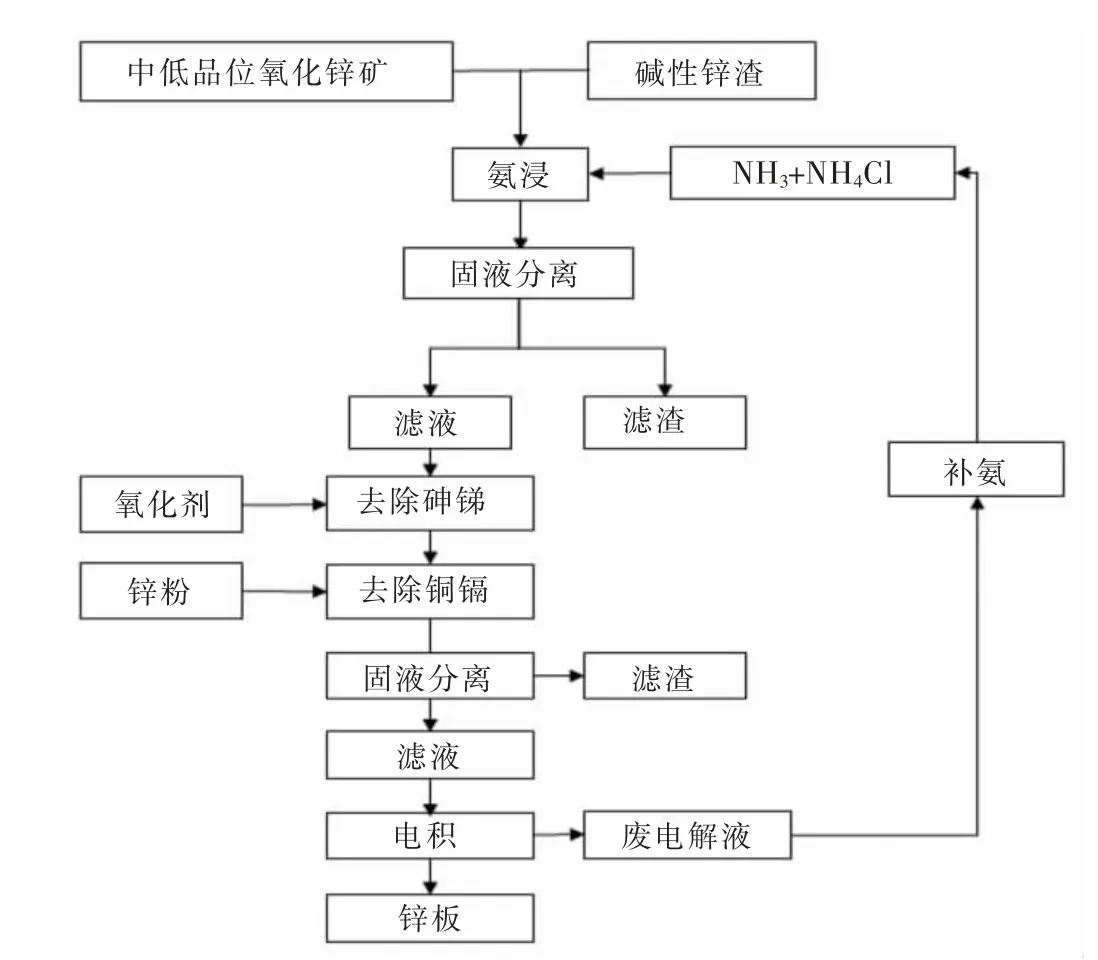

ZnCl2-NH4Cl-H2O 体系在1993 年的意大利EZINEX 公司已经开展中试生产,相对于硫酸铵体系要早一些被提出。戴祖源等利用石墨做阳极、钛板做阴极进行了该体系的电积实验,实验装置如图3 所示。研究发现电积液锌离子浓度低于50 g/L 时,会出现阴极析氢,高于50 g/L 时则基本观察不到析氢现象。且ZnCl2体系存在释放氯气的问题,需要加以设计规避阳极释放氯气问题,否则存在阳极腐蚀、氯气泄漏甚至导致人员中毒的风险[12]。

图3 ZnCl2-NH4Cl-H2O 体系电积装置[12]Fig.3 Electrowinning equipment of ZnCl2-NH4Cl-H2O system[12]

邓良勋等初步研究络合物电解制锌的工艺流程,提出以氯化铵溶液作为络合剂反应电积锌的体系,得到了相对于传统湿法工艺,此法原料适应性强、工艺简单、电流效率更高的结论[13]。

2 氨法电锌技术进展

近20 年来,氨法处理低品位氧化锌矿或二次锌资源的研究取得了丰硕成果,氨法制锌的各个工段发展历程及现状如下。

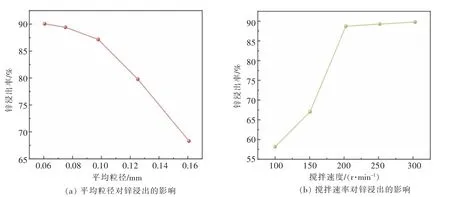

2.1 预处理阶段

氨法处理低品位氧化锌矿或二次含锌物料的工艺中,预处理主要包括了选矿、浸出2 个部分。在对锌矿预处理中的浸出选矿阶段,杨声海等用NH4Cl 溶液浸出氧化锌矿石,研究发现搅拌速度与矿石粒径均会对锌的浸出率产生影响,锌浸出率随平均粒径、搅拌速度的变化情况分别如图4(a)、图4(b)所示。最终得到,在氧化锌矿石平均粒度为0.075 mm 时,设定搅拌速度为300 r/min,在NH4Cl 浓度为5 mol/L,反应温度为90 ℃的较优条件下浸出4 h,锌的浸出率可达到89%左右,以硅酸锌、铁酸锌形式存在的锌难以被浸出[14]。

图4 锌浸出率随平均粒径、搅拌速度的变化关系[14]Fig.4 The changing curve of leaching rate of zinc[14]

王玉芳等对低品位氧化锌矿“氨性搅拌浸出—浸出渣选矿”工艺流程进行了研究,结果表明,在氨性搅拌浸出条件下,锌浸出率可达到67%以上,主要产出ZnS粗精矿,铅在渣中富集并产出了PbS、PbO 粗精矿[15]。

唐谟堂等提出采用循环浸出方法富集锌从而提高浸出液中锌浓度的工艺技术方案,在循环浸出液固比4∶1、常温、搅拌速度300 r/min、浸出时间3 h 的较优条件下,以锌含量小于10%的低品位氧化锌矿富集浸出,最终浸出液中锌的平均浓度达到33.93 g/L,锌的平均浸出率69.08%,而杂质元素进入浸出液的量很少,可满足氨法后续电积条件[16]。

在循环浸出方法的基础上,夏志美等以兰坪低品位氧化锌矿及其浮选精矿为原料,在MACA 体系中进行150 kg/次或以上规模的循环浸出制取电解锌的扩大试验,证实了该方法大规模工业化应用的可行性,结果表明,常温全流程闭路循环下,MACA 法制备的电解锌纯度为99.98%,达到2#锌锭品级,电流效率可达97.02%[17]。

YANG 等发现微波加热焙烧对后续的锌浸出有促进作用,加入质量比为25%的Na2O2和辅助浸出剂氯化钠,在总氨浓度7.5mol/L、氨与氯化铵摩尔比为1 的溶液下浸出1 h,可以达到82.06%的锌浸出率。研究证明微波加热相变结合浸出对于硫化锌和氧化锌矿均有效[18]。徐瑾等利用脱泥—浮选预富集脱钙的方法处理了低品位、脉石含量高的氧化锌矿,获得了氧化锌粗精矿品位,进一步提高了后续浸出矿的品位[19]。

综上,对于浸出阶段的浸出方式、对应原料、浸出条件、浸出率及其工艺特点的研究总结如表1 所列。

表1 浸出工艺及浸出率概览表[14-19]Table 1 List of leaching processes and leaching rates[14-19]

2.2 电积、添加剂优化

中南大学张保平等针对低品位氧化锌矿,提出了用氯化铵—氨水体系浸出锌矿制电锌的工艺,用正交试验确定最佳工艺参数为:温度为50 ℃,电流密度为400 A/m2。在保证电流效率大于90%的前提下,电解母液中锌浓度可降到10 g/L 以下,电能消耗2 460 kW·h/t 锌,氨耗0.254 t/t 锌,并进一步研究了温度、电流密度及锌质量浓度对槽电压和电流效率的影响,发现在该体系下电积锌,平均槽电压为2.94 V,电流效率可达96.35%,每生产1 t锌耗电2 502 kW·h,且锌没有复溶现象[20]。

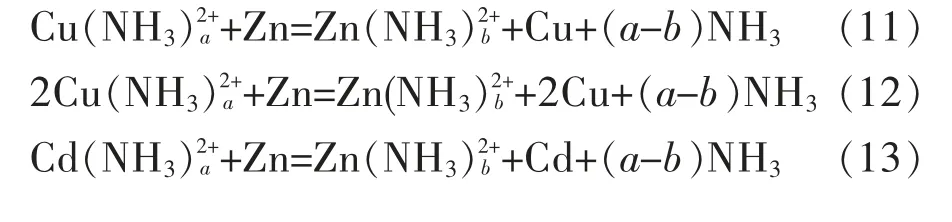

在除杂的问题上,钴和镍等杂质会导致阴极析氢,降低电流效率和锌的生产率;铜和镉等杂质会影响锌镀层的纯度[8]。目前,采用锌粉置换法去除镉、钻、镍、铅等杂质,反应式如下:

用BaCl2和CaCl2去除CO33-和SO42-,引入Ca2+、Ba2+和CO32-、SO42-反应生成碳酸钙、硫酸钙、碳酸钡、硫酸钡沉淀,反应方程式不再赘述。最终浸出液内往往含有少量As 和Sb,它们分别以AsCl52-和SbCli3-i形式存在,一般投加氧化剂去除,净化剔除砷锑反应如下:

LU 等研究得到,在电积母液中,杂质晶体(铜、镉、镍和钴)在阳极生成的锌颗粒上形成了具有松散结构的多孔壳或基底,从而出现了钴的胶结外壳,为杂质离子的还原提供了场所,如图5 所示。然而,锌颗粒和这种松散杂质外壳可作为阳极和阴极形成电化学电池,在电解过程中导致锌的溶解[8]。张伟等总结了有机物对锌电积过程产生的影响,有机物积累过量后常导致电积锌板疏松难剥、发黑、发脆或电流效率降低,为消除或降低有机物积累的不良影响,电积阶段应选用难分解、杂质少的添加剂[21]。

图5 电积反应前后锌颗粒的SEM 像[8]Fig.5 SEM patterns of zinc particle[8]

在电积过程中补充骨胶、胺类衍生物、酒石酸锑钾等添加剂可提高锌板纯度、使析出锌板致密平整、易于剥离。近二十年,添加剂的作用机制及机理研究已经逐渐丰富,但由于原料使用及工艺设计的多样性,各家企业对于添加剂的实际使用需求不同,使用方法难以一概而论。夏志美等研究骨胶浓度对平均槽电压、直流电耗、电流效率的影响,图6 显示了该3 类电流指标随骨胶浓度变化的变化情况[22]。

图6 添加骨胶质量浓度对平均槽电压、直流电耗、电流效率的影响[22]Fig.6 The effect of bone glue mass concentration changing on average cell voltage,DC power consumption and current efficiency,respectively[22]

最终得到骨胶最适宜加入量为25 mg/L,此时电流效率为91.90%,槽电压为2.96 V,直流电耗为2 641 kW·h/t 锌,电积所得锌质量较好。然而,为得到完全符合工业要求的锌板,仍需进一步研究加入其他添加剂与骨胶复配的方式[22]。

马春等研究在ZnCl2体系中的各类电积添加剂影响,概述了包括骨胶在内的18 种添加剂的效果。结果表明投加0.12 g/L 的骨胶或明胶对析出锌板致密产生了积极影响,其余添加剂的影响均很小或会产生副作用[23]。屈伟光介绍了骨胶、SrCO3、K(SbO)C4H4O6这3 类添加剂在湿法炼锌中起到的作用及其投加量的问题,骨胶一般可起到使锌层析出平整光滑致密的作用且能提高电流效率;加入SrCO3可以减少锌的含铅量;加入十二烷基苯磺酸钠一般起到使锌板易于剥离的作用,对氨法中的添加剂使用有借鉴意义[24]。张嘉的研究给出了在氯化铵-氨水为浸出剂的氨法电锌体系中使锌板致密平整的详细电积优化条件,并探讨了胶类添加剂、阳离子表面活性类添加剂、醇类添加剂以及锌离子浓度对电积的影响[25]。

类似的,王瑞祥等以自制的胺类衍生物为氨性体系电积锌的添加剂,研究结果表明,在添加剂用量2 mL/L、Zn2+浓度40 g/L、氯化铵浓度5 mol/L、氨水浓度2.5 mol/L、电流密度400 A/m2、异极距3 cm、温度40℃的条件下,电流效率达到90.43%且电积效果良好[26]。熊家春等研究自制的胺类氯盐作为NH3-NH4Cl-H2O 体系下电积锌的添加剂,使用大分子胺类氯盐或多分子胺类氯盐作为添加剂,电积的电流效率分别达到93.25%和91.67%,阴极析出的产品表面较为平整、致密[27]。XU 等讨论硫脲、十六烷基三甲基溴化铵等5 种添加剂对长时间锌电积过程中电流效率、能量消耗和电积表面形貌的影响[28]。综上,目前在氨法电锌的电积过程中常用的添加剂有骨胶、明胶、胺类衍生物、酒石酸锑钾、SrCO3、十二烷基苯磺酸钠以及如骨胶+草酸等各类复配方案,从使用目的与实际效果两方面对照见表2 所列。

表2 各类添加剂使用情况对比[22-28]Table 2 Comparison of the use situation of various additives[22-28]

2.3 污染物控制相关

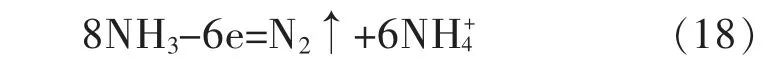

烟气方面,唐谟堂等研究在NH4Cl-NH3-H2O 体系中的电积过程,得到了阴极析出电锌,阳极主要为析氮反应的结果,总阳极反应式如下[29]:

整个体系可总结为如下总反应式:

容易看出阳极析氮反应导致了大量的氮气外排,尽管氮气作为非污染气体,理论上可直接外排至环境中,但当该部分氮气进入烟气处理系统后,容易在高温的环境中向NO 转化进而还会产生NO2,从而转化出大量二次污染物NOx,根据我国《再生铜、铝、铅、锌工业污染物排放标准(GB 31574—2015)》中的规定,所有再生有色金属企业NOx排放不大于200 mg/m3。因此,纵观整个反应过程,在实际工业生产中,需要特别注意外排烟气中的大量含氮气体,避免外排氮气的二次转化。故预防热力型NOx污染,或对烟气进行合理脱硝处理应当作为整个工艺能否满足环保要求从而顺利运行的关键部分考虑。

蒋荣生等研究利用SNCR 脱硝技术,系统含氧量在10%~11%的条件下,再通过控制雾化氨喷射、脱硝区温度、烟气洗涤从而控制氨逃逸,使铅锌冶炼厂烟化炉烟气在脱硝后NOx排放浓度可稳定达到当地环保政策特别排放限值要求,基于氨法电锌工艺中,外排烟气可能含有大量NOx的工艺特点考虑,该研究对氨法炼锌工业实践中烟气脱硝控制有借鉴意义[30]。烟气上从清洁生产的角度考虑,刘永等提出NaOH-C-PbS-ZnO 体系下的铅锌混合精矿低温碱性还原固硫熔炼在优化试验条件下,产出粗铅品位98.31%,铅直收率96.38%,固硫率97.65%,过程可无二氧化硫气体产生[31]。综上,在烟气问题中,相对于酸法、火法炼锌的SO2、氮氧化物及颗粒物排放量,氨法炼锌工艺可以通过合理处置使最终外排烟气含氮氧化物量显著降低,且无SO2污染问题。

从水污染角度,全国范围内的锌矿中往往都大量含有铊元素,且铊毒性很高,普通成人摄入致死量仅为50~80 mg,故此,需要各企业在进行锌冶炼活动时严格注意含铊废水的排放。如云南、贵州的含铊锌矿的铊品位高,云南金顶铅锌矿铊含量达1.1×10-4,已知储铊量达到了8 166 t,因矿床铊含量之大以及其毒性强烈,含铊废水的处理不容忽视[32]。由于铊废水处理不当,在我国湘江、广州等多地出现过铊污染环境公害事件,铊元素通过在土壤、水环境和生物体内的迁移转化作用和富集放大作用,对鱼类乃至大部分的水生动植物造成严重伤害,直接威胁整个流域生态健康及人类生命安全,不可否认,锌冶炼后对于含铊废水的处理必然是应当关切的重中之重[33]。

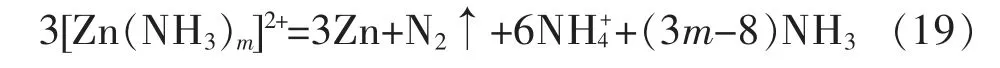

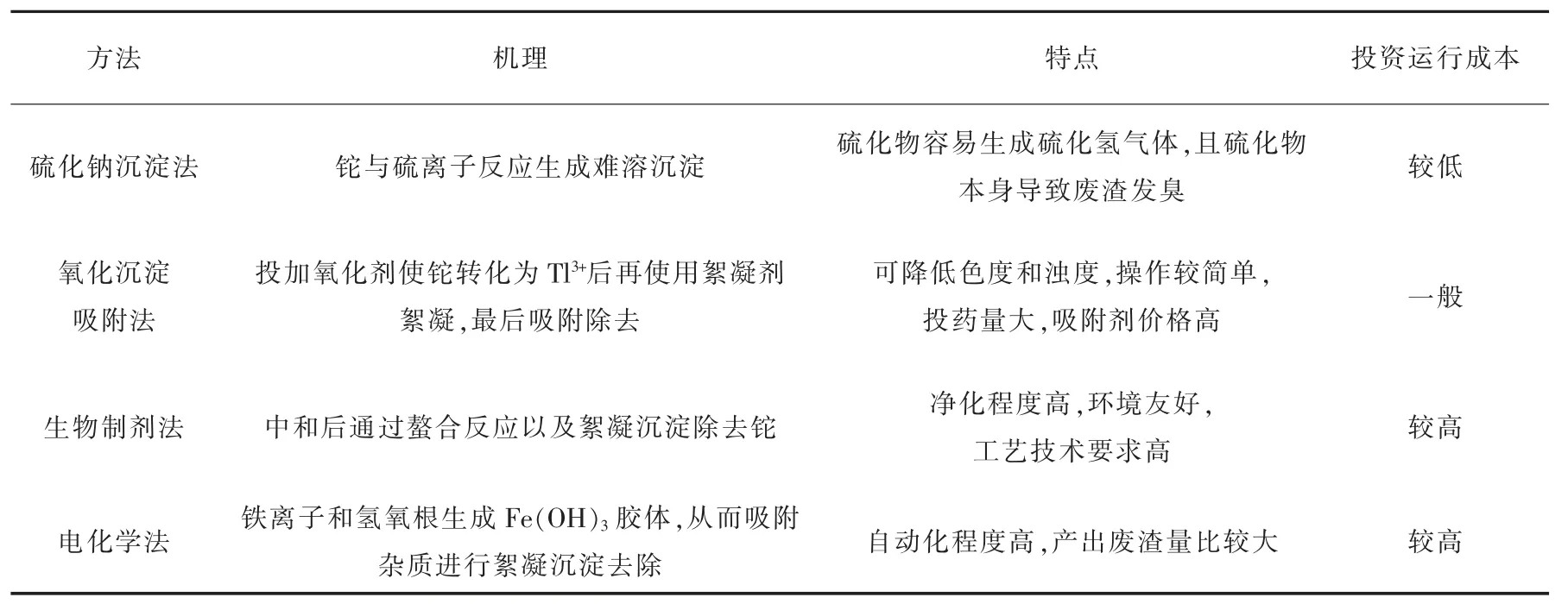

目前,工业上常常使用石灰沉降法去除废水中的铊,但效果不尽如人意。含铊废水处理还有氧化法、吸附法等,含铊废水处理常见工艺见表3,但我国工业化中应用沉淀法居多,而单独依靠一级沉淀往往无法达到良好的除铊效果,需要二级沉淀或是氧化、吸附辅助多级处理,才能达到国家或地方特排限值的要求[34]。

表3 含铊废水处理常见工艺介绍[33-34]Table 3 Introduction of common processes for thallium-containing wastewater treatment[33-34]

除含铊废水污染外,氨法炼锌工艺因其无额外引酸且电解废液可循环利用的工艺特点,相对酸法火法等炼锌工艺可大大降低污水处理负荷,且基本无其他特种废水污染问题,是一种较为清洁的生产方式。对于废水中的重金属,柴立元等研究提到中南大学提出的生物制剂法能对其进行深度处理,可以同时去除铜、铅、镉、砷、汞等重金属离子及钙离子,并已经在多家企业高效运行,处理后出水稳定达到国家《铅锌工业污染物排放标准》要求,可直接回用于生产中[35]。

从固体废物处理与处置的角度,KAN 等收集分析我国2015—2020 年的铅锌尾矿中的重金属污染,结果显示土壤中包括铜、镉、钴、镍、铅等有价金属在内的8 种重金属均超过土壤背景值,已经在我国南部和东部地区造成了较为严重的土壤重金属污染[36]。锌冶炼废渣的回收利用可分为3 种类别:一是材料回收,即经处理作为水泥、砖块等建筑材料或微晶玻璃合成材料回用,该法可处理的废渣量较大,经济效益较好,但存在金属资源利用不充分、做建筑材料时有毒物质的释放等问题;二是浸出回收,通过酸浸、碱浸或微生物浸出使废渣中有价元素或有害物质进入溶液,再通过净化沉积等方法达到固废资源化目的,该法在条件控制良好的情况下对目标金属回收效果好,投资也较低,但在高硅、强碱情况下存在目标金属浸出率低及固液分离困难的问题;三是火法回收,其原理是通过添加还原剂在高温下使目标金属以气态形式被分离出来,进而达到回收目的,火法回收可实现渣的无害化,但存在处理成本高等问题[37]。

除此以外,还有一些集锌渣处理、金属元素回用、水污染治理于一体的高效环保性研究,如LI 等利用炼锌产出的回转窑渣,设计回收了其中丰富的铁元素制备出纳米Fe2O3颗粒,并以回转窑渣自身的金属杂质元素作为掺杂元素来源,最终制得具有更好光催化活性的M-Fe3O4@Fe2O3(M=Al、Zn、Cu)水净化材料[38]。随后进一步研究并对比了未经掺杂和经窑渣本身含有的元素掺杂的M-Fe3O4@Fe2O3(M=Al、Zn、Cu)的催化性能,结果表明掺杂材料的催化性能优于未掺杂材料,在可见光下催化甲基橙溶液时降解率可达82.40%,远高于未掺杂材料的37.69%[39]。这些研究展示了一种“以废治废”的新思路,充分利用冶炼废渣制备出高效处理废水的催化材料,不仅大幅度降低了固废量和有毒有害重金属污染程度,还产生了良好的环境治理效益,这一思路可作为固废处理乃至环境污染物治理的未来方向考虑。王成彦等研究中提到的铅锌联合生产以消除锌冶炼污染的方式,也是一种值得思考的方向,把炼锌产出的含铅废渣转入铅冶炼系统处理;铅冶炼系统产出的氧化锌灰送锌冶炼系统处理,从而达到高效回收有价金属目的,并大幅降低了固废量以及其对环境的危害性[40]。

从环境影响评价的角度,如何评价企业的清洁生产等级也是环境领域关注的重要环节。李欢等从博弈论和模糊综合评判的角度进行研究,最终建立了该角度下的锌冶炼企业清洁生产等级评价模型,代入该模型可对企业清洁生产能力现状有良好的评价效能,并可对未来发展起到较为精准的方向指导价值[41]。

3 结束语

锌资源作为广泛应用于电镀、压铸件、医药学等各领域的重要资源,其冶炼工艺势必需要更高效、更环保,方可满足我国全方位迅猛发展的需求。目前,二次锌资源成为锌冶炼的重要原料来源,而氨法电锌工艺具备高效处理低品位氧化锌矿及锌渣的能力,相对于酸法、火法冶炼等传统制锌手段,具有自身的独特优势。未来,研究应着眼于工业实践中的规模化问题,关注电积过程的影响机理,慎重选用各类添加剂,并且在氨法炼锌体系下,加强关于二次大气污染物转化控制、烟气脱硝处理、有毒有害特种废水控制、有价金属铜、钴、镍等的高效回收处理办法等方面的研究,那么未来氨法炼锌工艺在锌冶炼领域将贡献更强大的能量,展现更持久的生命力。