剪刀臂传动系统轴向窜动分析

郑永平,崔 雨

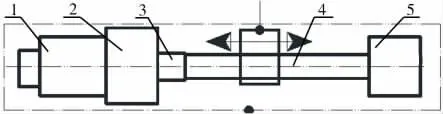

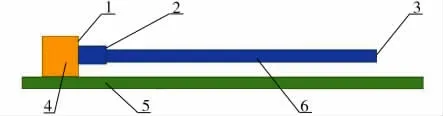

直连传动机构由马达,减速机及丝杠等组成。根据某些特殊行业或设备单一故障要求,需要在抱闸电机之外配置第二刹车组件(见图1)。电机扭矩与丝杠驱动力关系为

图1 通用型直连传动系统

式中:Tmotor—电机扭矩(N.m);Fa—丝杠产生的驱动力(N);Ph—丝杠导程(mm)。

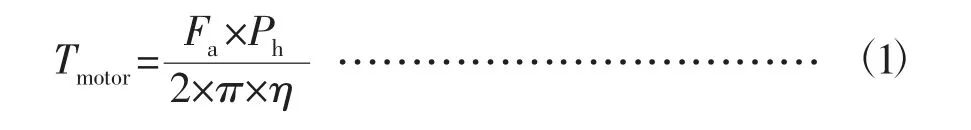

直连传动机构在垂直运动过程中受力恒定,而用作剪刀臂升降机构中的水平丝杠时力随升降角度不断变化(见图2)。由虚功原理推导Q×dy-Fdx=0,得到其受力F=Qcos()θ 为非线性关系,随角度减小受力急剧加大,当θ=10°时,cot()θ ≈5.7,F≈5.7×Q 具有放大作用。

图2 剪刀臂升降受力简图

假设负载为307 kg,考虑机构重量,计算出F 的受力曲线(见图3),可知当θ≈8.9°时F≈43kN。

图3 负载与轴向受力关系

1 轴向窜动分析

(1) 有限元分析

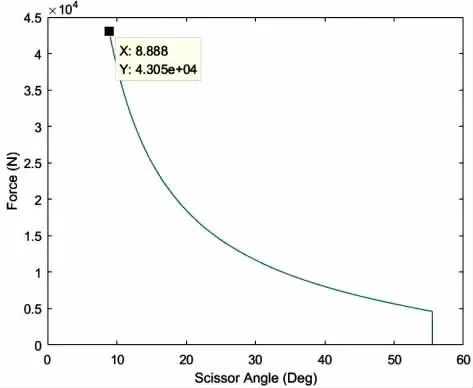

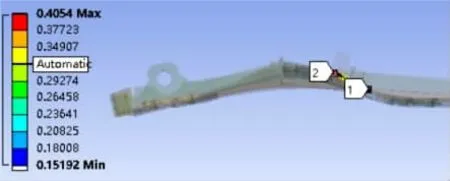

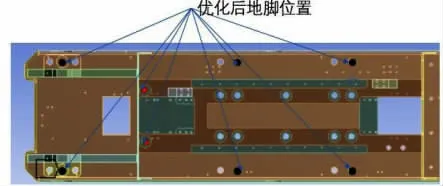

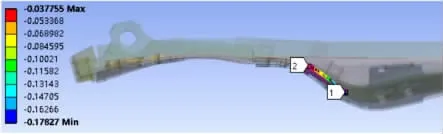

首先,对支撑底座单独进行受力分析。该支撑底座通过6 个地脚螺栓固定于地面(见图4),笔者提取对轴向传动有影响的轴承座位置进行分析,可以看出,支撑底座(提取线1~2 位置) 在轴向力的拉升下发生上翘变形,最大值为0.4 mm(见图5)。

图4 优化地脚约束条件

图5 支撑底座变形

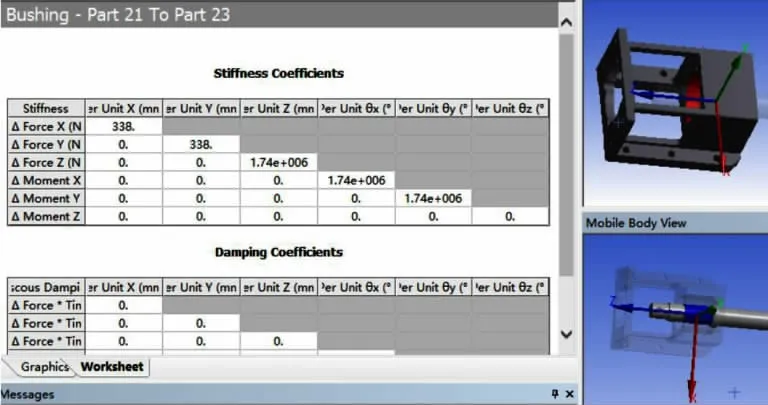

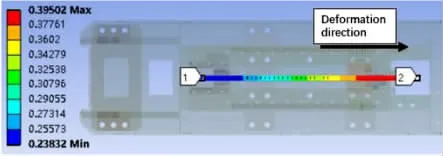

加入传动系统后再进行分析,为提高分析效率对导轨及轴承进行刚性简化(见图6~图7)。提取丝杠沿轴线的伸长量,结果显示最大伸长0.395 mm(见图8)。

图6 导轨刚性简化

图7 轴承刚性简化

图8 丝杠变形提取

通过以上分析,发现支撑底座的上翘变形对丝杠的轴向伸长有较大贡献。由此可知传动系统轴向实际窜动方式(见图9)。

图9 系统真实变形

(2) 实测数据

笔者采用端面打表方法测量对应端面的轴向实际窜动量,考察剪刀臂从高端运动到最底端过程中随受力逐步增大而引起的轴向窜动(见图10)。

图10 测量位置示意图

对比分析数据与实测数据,发现轴承座端面窜动对丝杠轴向窜动的贡献率达63% (取平均值估测) (见表1)。

2 改进方案

检测位置 设备A 设备B 设备C 平均值(mm)轴承座中间 0.34 0.4 0.5 0.41丝杠轴肩 0.47 0.45 0.65 0.52丝杠右端 0.65 0.55 0.75 0.65

由以上分析可知,减少丝杠轴向窜动最主要的是防止轴承座发生翻转变形,而轴承座翻转变形源于支撑底座发生变形。因此,笔者决定将地脚螺栓数量增加到8 个(见图11),再次分析显示轴承座的翻转变形减小到0.038 mm。改进前轴承座的变形量是改进后的10.5 倍,可见轴承座变形大大降低(见图12),如此必将大大减少丝杠的轴向变形量。

图11 优化地脚约束条件

图12 提取轴承座对应位置变形

3 结 语

本文通过分析剪刀臂直连传动系统受轴向力作用时引起轴向窜动的原因,找到水平传动丝杠轴向伸长主要源自轴承座和底座受载后发生变形,通过采取增加轴承座和底座刚性的方法,最终使轴承座变形大大降低,有效减少水平丝杠的轴向伸长量。