气固流化床硅氧碳负极材料的宏量制备

肖哲熙,鲁 峰,林贤清,张晨曦,,白浩隆,于春辉,何姿颖,姜海容,魏 飞

(1清华大学化工系,北京100084;2硅源新能材料有限公司,江苏 常州213000)

进入21 世纪以来,一次能源的日益枯竭和人类社会快速发展与能源需求间的矛盾日益突出。锂离子电池作为新型二次电池的代表,已广泛应用于多种领域。面对提高储能密度愈发紧迫的需求,传统石墨类负极材料因为其较低理论容量(约372 mAh/g),已无法满足构建高比能量电池体系的要求[1-2]。在多种负极材料中,Si以其最高的理论容量(约4200 mAh/g),被认为是最有希望替代传统石墨负极的一类材料[3-4]。然而高体积膨胀率(约400%)会导致电极粉化,集流体脱落,不稳定SEI等问题,严重限制了其商业化进程[5-6]。SiOx作为Si的衍生材料,因其在首次嵌锂过程中产生的Li2O、Li2SiO4等惰性基质降低了膨胀率,在保证较高能量密度的同时循环性能方面能具备明显的优势,使得其被认为具有更好的工业应用前景[7-8]。

然而,SiOx在商业化进程中仍需解决体积膨胀及导电性的问题[9]。表面包覆碳层是最为常用有效的改进策略,但对于宏量制备而言,包覆均匀性是其中最难实现,也是最为关键的一项指标。传统的化学气相沉积(chemical vapor deposition,CVD)技术不够理想,虽能保证碳层致密结晶性好,但因为反应死区过多,流体场和温度场不够均匀,这些都不利于实现均匀包覆[10-11]。若要实现均匀包覆,需要气固两相均处于相对运动状态,这样能够强化传热传质效率,减少反应死区。气固流态化因其优异的流动性能和传递能力,成为粉体制备、加工及非均相催化反应的实用技术,已经在许多物理、化学过程中得到成功应用,具有处理量大、易于实现连续化操作等优点。Geldart[12]于1973 年所提出的著名的Geldart 颗粒分类中,对于普通电极材料这一类粒径小于30 μm的颗粒属于典型的Geldart C类颗粒。由于其颗粒间作用力远超气体的曳力,造成类似面粉一样的黏性粉体,使得其流动特征被破坏,不能实现流化。

流化床(fluidized bed,FB)技术是一种非常具有潜力的选择,由于颗粒在反应器内部处于稳定流化状态时能够充分与气相进行接触,两相处于湍动状态,能够有效减少反应死区保证包覆均匀性[13]。但是,对于此类超细粉体流化床技术很难直接应用,因为其粒度过小具有较大黏性,巨大的范德华力使其非常容易团聚并难以充分流化,产生多种失流现象[14-15]。同时因为流化不畅带来的反应死区较多会导致颗粒表面沉积过程表现为岛状生长模式,很难实现均匀包覆[16-17]。

针对上述两个关键问题,本文基于流化床内气固相结构调控实现了流化床化学气相沉积技术批量制备锂离子电池高性能硅氧碳负极材料。针对流化床化学气相沉积技术应用于硅氧碳负极这一类微米级细粉颗粒,颗粒间较强的范德华力使得其存在团聚严重难以流化及表面呈现岛状沉积问题,本文首先引入颗粒相压力构造van der Waals 颗粒状态方程,基于稳定性分析给出气固相调控相图,指导硅氧碳负极二次颗粒的设计确定了能够良好流化的粒度条件,并构造二次颗粒使得商用氧化硅颗粒能够在流化床中充分流化进行化学气相沉积碳包覆,稳定的流动状态在避免团聚的同时能够保证高效传质传热使得氧化硅颗粒表面碳层沉积由岛状生长转变为近层状生长,成功实现了氧化硅表面的均匀碳沉积。通过多种电化学测试表征分析,制备出的硅氧碳负极材料具有良好的循环及倍率性能。该技术目前已实现中试生产,未来有望实现百吨级工业放大。

1 气固相结构稳定性分析与调控

在气固两相流中,颗粒之间的非弹性碰撞使得整个体系呈现耗散结构,会自发形成气固密相(也称乳相)和气固稀相(也称气泡相)。正因为气固稀密两相共存及其强烈相互作用,才使得流化床具有优异的流动性以及气固传递能力。而对于氧化硅负极粉体,其自身的强范德华力抑制颗粒的耗散进而弱化了相分离,这是其无法获得充分流化的关键。因此,首先需定量描述气固相共存现象。

Van der Waals 方程能够有效解释气液相共存行为,其从气体分子尺度发展而来,主要是为了校正理想气体方程,以便应用于实际气体。为了考虑气体分子所占据的体积,van der Waals 提出用理想气体方程式中的V-B代替理想气体方程中的比容。理想压力也被p+A/V2代替。常数B是粒子的体积,常数A是吸引力的度量,如式(1)所示

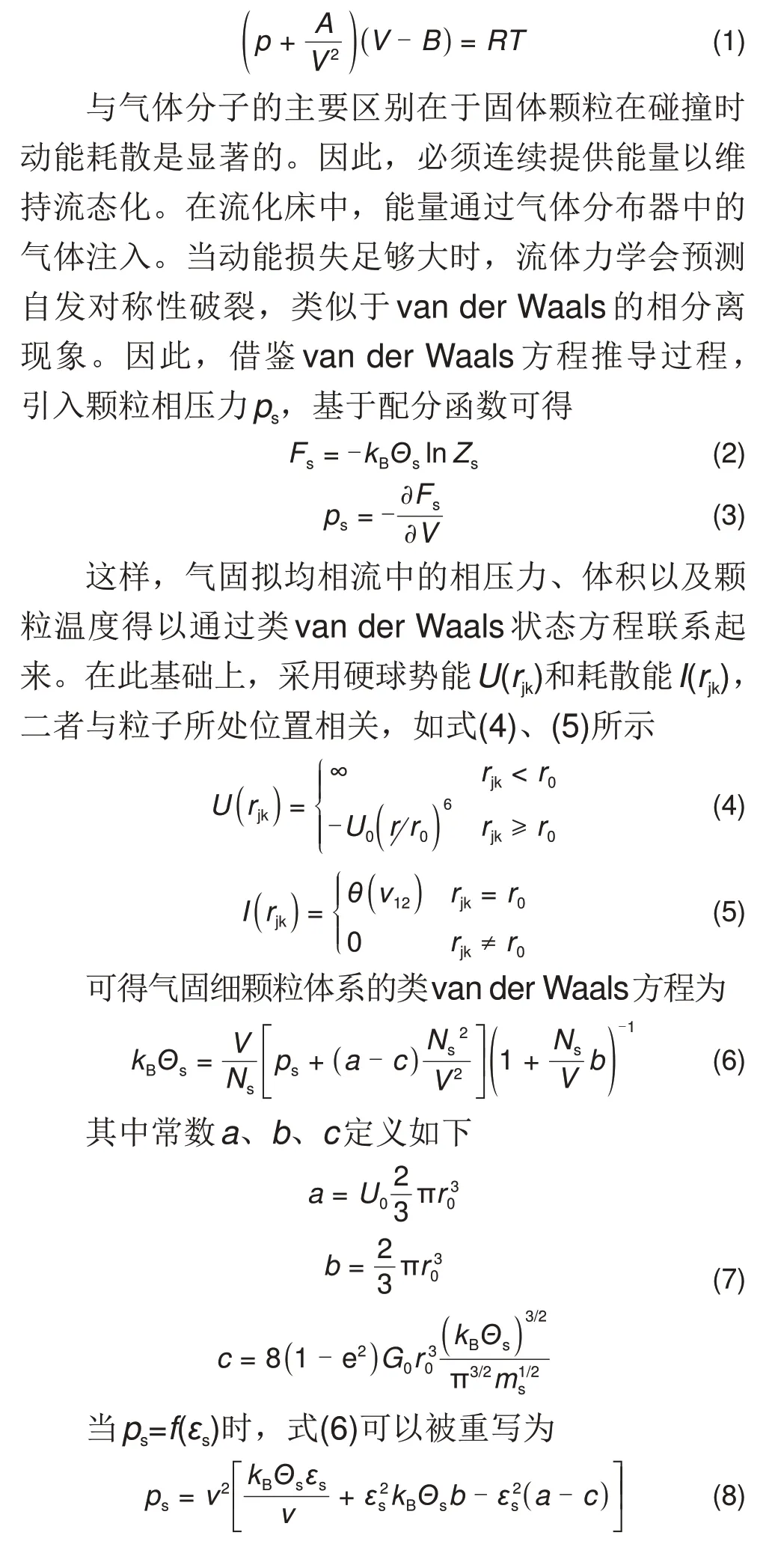

基于Maxwell关系式,气固拟均相流在负可压缩性区域内是亚稳态。因此,基于李雅普诺夫稳定性分析,气固拟均相流分相的临界点应为相压力与相体积一阶与二阶导数同时为0的状态。这里将上述相压力、颗粒温度和体积都对临界状态下的临界压力、临界温度和临界体积作比得到无因次的形式,则式(8)可写为

如图1(a)所示,当引入颗粒相压力后,基于van der Waals方程形式构造颗粒体系的状态方程。该褶皱曲面在数学上属于典型的尖点突变,会出现多重定态现象。如图1(b)所示,在临界点以下会出现密度的多解性,即拟均相是不稳定状态,会自发成为颗粒密相和颗粒稀相两个状态,这就是两相共存的基础。那么通过状态方程3 个参数的分析可知,颗粒粒径会显著影响颗粒温度,粒径越小颗粒温度越高,当颗粒温度大于临界值时,气固两相会处于类似过热相的亚稳状态,不存在稀密相共存现象。这也是硅氧碳这一类微米级负极材料无法实现流化床宏量制备的原因。

图1 颗粒状态理论分析Fig.1 Theoretical analysis of particle state

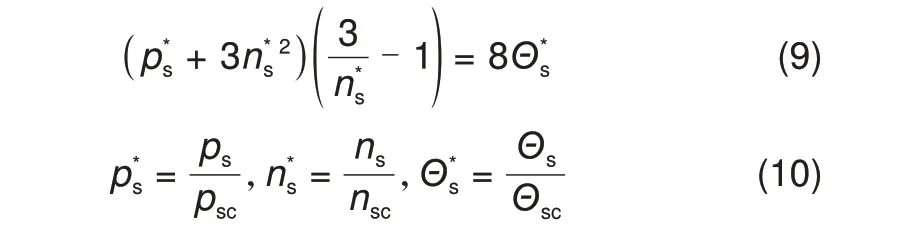

基于上述认知,计算了稳定流化临界粒径,从图2(a)可看出,对于氧化硅颗粒而言,其稳定和不稳定流化区的边界大概是30 μm,因此如图2(b)所示,希望通过构筑百微米级别的二次颗粒以实现氧化硅负极材料在流化床内的稳定流化使得CVD 碳沉积过程顺利进行。

图2 (a)不同状态颗粒在Geldart颗粒分类中的位置;(b)不同状态颗粒的粒度分布Fig.2 (a)Position of particles in different states in Geldart particle categorization;(b)Particle size distribution of particles in different states

2 实验材料和方法

2.1 SiOx@C复合材料的制备

商用氧化硅(SiOx)粉末,平均粒径D50为3.3 μm,添加到含碳黏合剂溶液中,充分搅拌3 h,干燥成形获得二次颗粒,随后用于填充内径为250 mm的流化床反应器。当Ar 气氛下的温度达到800~1000 ℃时,以1∶1的碳源气体与惰性气体体积比引入反应器,总通量为500~900 h-1。系统在该温度下保持60 min,反应完成后自然冷却至室温后收集产品。

2.2 SiOx@C复合材料的结构表征

SEM 使用日本电子株式会社的JSM 7401F,加速电压为3.0 kV。TEM使用日本电子株式会社的JEM 2010,加速电压为80~200 kV。XRD采用德国Bruker 公司的D8 Advance 在5°~90°的范围内获得衍射图谱。TGA 采用瑞士梅特勒-托利多公司的TGA/DSC1 STARe系统在纯O2条件下记录,温度范围为100~800 ℃,加热速率15 ℃/min。物理吸附采用美国Quantachrome 公司的Quadrasorb SI 在N2环境下77 K 测量。XPS 使用法国Horiba-Jobin-Yvon 公司的LabRAM HR800,激光波长532 nm,测试波数范围200~3000 cm-1。XPS 采用美国Thermo Fisher 公司的ESCALAB 250Xi,光源为Al 靶,腔室压力为1×10-2Pa,束流功率为200 W。粉末导电率采用苏州晶格电子有限公司的ST2722,测试压力为5~20 MPa。粒度分布采用美国Malvern公司的Mastersizer 3000。

2.3 SiOx@C复合材料的电化学性能测试

首先分别以制备得到的SiOx@C、Super P、CMC 和SBR 作为活性材料、导电剂、增稠剂、黏结剂以质量比85∶5∶5∶5 在去离子水中充分分散,将浆料涂覆于铜箔上,在80 ℃干燥6 h后进行冲片得到直径为12 mm 的电极片,活性物质的质量负荷约为2 mg/cm2。称量后的极片经过120 ℃真空干燥24 h 后转移至手套箱中组装2032 扣式电池,电解液为1 mol/L LiPF6溶于EC/DEC/DMC(2∶1∶2)+10% FEC 中,隔 膜 为Celgard 2400 作 隔膜,对电极为锂片,组装完成后静置24 h测试。

循环和倍率性能采用恒流充放电模式,电压窗口为0.01~1.5 V。电化学阻抗谱采用法国Biologic VSP-300电化学工作站测试,电压增益10 mV,频率范围为100 kHz~0.1 Hz。根据电极总质量计算比容量。

3 实验结果与讨论

3.1 不同粒径二次颗粒流动行为分析与制备产品对比

进一步考察处于临界粒径及D50为90 μm 的二次颗粒流动行为差异并对制备产品进行对比。如图3(a)、(b)所示,相比于不稳定流化二次颗粒,稳定流化二次颗粒因为其更大的粒径,在完全流化阶段,压降较为稳定,回落明显较少。同时更高的稳定压降相对于归一化压降更倾向于1,说明在整个体系内更多比例的颗粒充分流化。而不稳定流化二次颗粒因为自身粒径较小,仍存在较大的范德华力阻碍充分流化,稳定压降明显更低,显示了充分流化颗粒占比更低,流化状态稍差。流化行为的不同直接影响FBCVD 过程产品质量。不稳定流化二次颗粒由于仍存在较大的范德华力,因此在碳沉积反应过程中容易发生失流现象,进一步导致床层内部形成较大团聚体,制备出的产品如图3(c)所示,整体颜色发黄,更接近于原始氧化硅材料颜色,出现大量团聚块体。而插图中的SEM 也证明了产物团聚更为明显,同时碳层包覆状态不佳。而当更大粒径能够稳定流化的二次颗粒制备产物呈现灰黑色如图3(d)所示,基本接近于碳粉颜色,表明碳层较为充分沉积在氧化硅表面,产品颜色与原粉颜色有明显区别,插图中的SEM 进一步证明粉体仍保持较好分散状态,无明显团聚粘连现象发生,这表明更稳定的流化状态不会发生因较强范德华力而导致的失流问题。从颗粒学角度解释,阻碍颗粒团聚现象发生的颗粒间膨胀力与粒径平方成正比[18],具备更大粒径的二次颗粒具有更高的颗粒间碰撞破碎力,显著超过了范德华力对颗粒的黏结作用,使得传热传质在颗粒表面更加高效,死区减少。

3.2 流化状态对碳层包覆状态影响

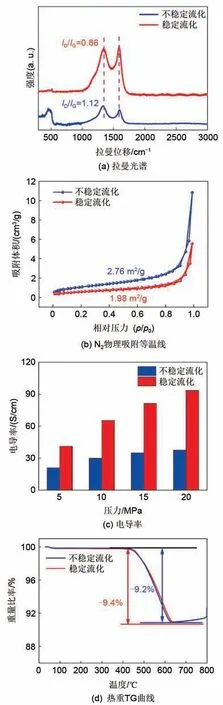

通过多种结构表征对于稳定流化与不稳定流化二次颗粒制备产品进行了分析对比,对于碳层包覆质量进行了进一步评估。如图4(a)所示,通过Raman 对于碳层石墨化程度比较发现,两种产品在1338 cm-1和1584 cm-1处出现了特征峰,分别对应于碳的原子晶缺陷以及C 原子sp2杂化的面内伸缩振动,两者峰强度之比ID/IG代表了碳层缺陷化程度,越小碳层石墨化程度越高,对应更良好的导电性[19-20]。前者的ID/IG为0.86,显著低于后者,表明在稳定流化状态下更高的传热传质能够使得碳层具有更好的石墨化程度,更良好的导电性。进一步通过N2物理吸附及Brunauer-Emmette-Teller(BET)方法对两种产品比表面(specific surface area,SSA)进行分析[图4(b)],前者具有更低的比表面积1.98 m2/g,小于后者(2.76 m2/g),达到了商用产品对于SSA小于2 m2/g这一要求,显示出稳定流化状态下碳层包覆致密。进一步对于粉末进行电导率测试,如图4(c)所示,前者不同压力下电导率均明显高于后者,表明稳定流化时更容易形成连续高效导电网络,整体导电性提高能够明显改善硅氧基负极材料导电性不足的问题,更容易发挥电化学性能。进一步考察了两种状态下产品的积碳量,如图4(d)中的热重曲线表明,在相同包覆时间温度及碳源气体分压一致时,两者积碳量基本相同,但具体包覆状态还有待进一步深入探究。

图4 流化状态对碳层包覆状态影响Fig.4 Effect of fluidization on carbon coating state

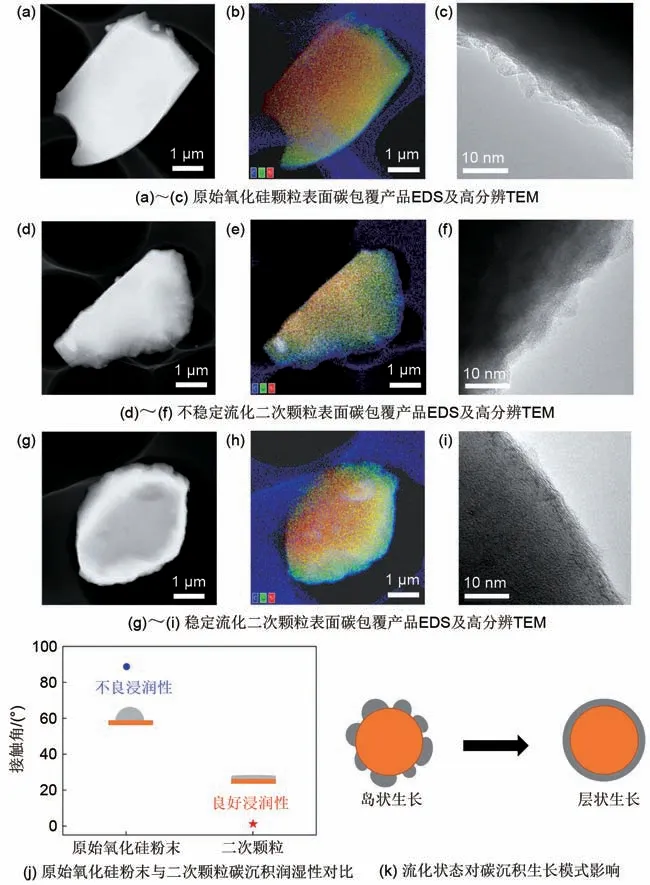

3.3 颗粒表面碳沉积生长机制探究

了解碳层在颗粒表面的生长机制,对于调控碳层在颗粒表面的沉积具有重要指导意义。首先,对于不同状态下的产品进行了TEM及对应EDS mapping结果。图5(a)~(c)展示了原始颗粒表面碳层沉积情况,发现碳层包覆以点状或岛状为主,出现明显的“断区”,厚度分布不均,部分区域未包覆。图5(d)~(f)及图5(g)~(i)分别为非稳定流化和稳定流化状态下碳层包覆状态,可以发现二次颗粒因为流动性质相比原粉有显著改善,碳层包覆更加均匀,点状包覆及“断区”减少,逐步过渡为膜状包覆。而稳定流化二次颗粒制备产品包覆状态最好,碳层沉积最为均匀,几乎无点状包覆,呈典型的层状堆叠形式。不同碳层沉积状态,其原因可以从气-固界面接触角及润湿性角度去理解。碳层在氧化硅颗粒表面的沉积,本质上为薄膜形核与生长过程。对于氧化硅材料而言,由于其在常温下会发生缓慢氧化导致其表面具有一层SiO2,而碳包覆实际为在SiO2基底上进行气相沉积石墨薄膜。根据衬底-薄膜生长理论,薄膜在衬底上展开,呈现一定的接触角,达到平衡时其与各界面张力符合Young-Laplace方程[21]

图5 颗粒表面碳沉积生长状态分析Fig.5 Analysis of carbon deposition growth state on particle surface

式中,σsv、σsl、σlv分别代表气/固界面张力、液/固界面张力、液/气界面张力;θ为接触角。而薄膜在衬底上的生长模式,主要取决于接触角θ,主要分为以下3种:岛状生长、层状生长及岛状-层状混合生长[22]。对于薄膜生长模式简化判据,其中因为σsl一般远小于其他两项,忽略σsl可得到

当接触角θ>0°且较大时,σsv≪σlv,呈现较差润湿性,薄膜与衬底亲和性不好,薄膜在衬底上呈现岛状生长,沉积出现点状或岛状包覆;而当接触角θ>90°且较大时,σsv≫σlv,呈现良好润湿性,薄膜与衬底亲和性好,薄膜在衬底上呈现层状生长,沉积出现膜状或层状包覆。其他情况介于两者之间,呈现岛状-层状混合生长模式[23]。对于类石墨碳在氧化硅表面的SiO2上的沉积,通过在石英上铺展石墨并与文献结果对比,接触角θ为85.4°,与文献报道基本一致[24],表明氧化硅颗粒表面与石墨碳层亲和性很差,较差润湿性使得沉积过程呈现岛状生长,而最终产品形貌如图5(c)所示,出现较多的点状包覆及“断区”。而造粒后的二次颗粒,因为流动性质显著提高,在流化床中的气固接触更为充分,如图5(j)所示,表面亲和性改善明显,使得碳层沉积过程最终逐步转向层状生长[图5(k)]。但稳定流化和不稳定流化二次颗粒制备产品碳层沉积状态的区别主要在于前者在沉积反应中气固接触较为充分,相对稳定的界面容易形成稳定形核和生长过程,最终碳层沉积表现为层状模式。而后者因为流化状态不够好导致气固界面不稳定及反应死区相对较多,所以仍然存在点状包覆及少量“断区”出现。所以,流化状态的稳定与否能够影响碳沉积生长机制,由岛状生长过渡为层状生长,稳定流化能够在反应过程中阻止团聚的同时改善碳沉积生长机制,利用流化床提供的高效传质传热效率,实现了均匀包覆。

3.4 电化学性能测评

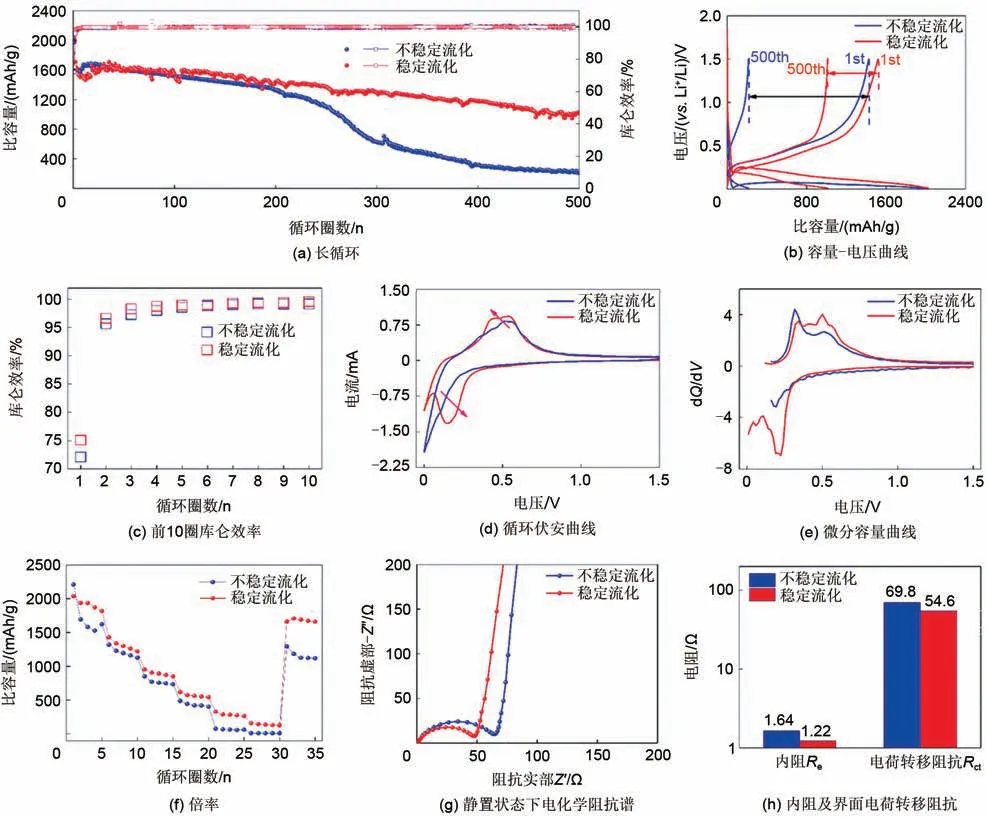

为了阐明稳定流化状态对碳层沉积的改变对电化学性能的影响,通过多种电化学测试表征对产品电化学性能进行了测试,并与不稳定流化状态二次颗粒制备产品进行对比。如图6(a)所示稳定流化状态下制备得到的SiOx@C 表现出2023 mAh/g 的高初始容量,对应于75.2%的初始库仑效率(initial coulombic efficiency,ICE)。相比之下,不稳定流化状态下得到的SiOx@C 初始容量为1978 mAh/g,ICE 为72.1%。在1 C 下经过500 次充放循环后,前者依然保有1014 mAh/g 的比容量,而不稳定流化产品比容量仅有232 mAh/g。图6(b)的容量-电压曲线也反映了前者在长程循环过程中具有更低的容量衰减率,具备更好的电化学循环稳定性。前者碳层均匀具备更好的整体导电网络,使得活性颗粒之间能够更好地实现电接触,并有效抑制内部SiOx核心与电解液的副反应,显著降低副反应造成的不可逆容量损失提高首效。对于反应前10 圈的库仑效率进行进一步研究,如图6(c)所示,前者除首效有明显提高外,在第4 圈库仑效率达到99.5%以上,而后者在第7圈时才能够达到相同水平,也证明了均匀碳层对于副反应的有效抑制。进一步对于二者电化学反应性质做探究,如图6(d),在0.1 mV/s固定扫速下进行循环伏安(cyclic voltammetry,CV)测试,对比首圈电极电化学氧化还原过程发现,前者在电化学反应中表现出更活跃的性质。相比之下,后者氧化还原峰不明显,显示出更高反应惰性,表明电极利用率更低,电极表面动力学过程更慢。分析首圈的电极微分容量dQ/dV曲线[图6(e)]从另一个角度证明稳定流化时制备产品表面碳层更为均匀,电极表现出更强的活性与电极利用率,氧化和还原峰更为清晰且强度更好,整体良好的导电网络构筑能够显著提高电极动力学行为。评估了两种产品电极电化学反应过程后,对于不同电流强度下的倍率性能测试如图6(f)所示,在不同电流水平下,前者都具有更好的放电能力,在5 C下的放电能力超过200 mAh/g,而后者在5 C 下几乎无法放电。在电流强度回复到初始0.5 C 水平时,前者容量恢复率达到94%,而后者仅有69%。稳定流化状态使得产品具备更完整均匀的连续导电网络,电极在大电流下放电能力显著增强,这与前述对于电极动力学行为的评估结果一致。如图6(g)、(h)所示的电化学阻抗谱EIS 表明,前者静置阻抗显著下降,对应的内阻Re和界面电荷转移阻抗Rct分别为1.22 Ω和54.6 Ω,明显低于后者(1.64 Ω、69.8 Ω)。更加优异的导电网络构筑能够显著降低电化学反应过程中电子和离子传输阻力,提高大电流下放电能力。

图6 不同流化状态二次颗粒制备的SiOx@C产品电化学性能评测Fig.6 Evaluation of electrochemical performance of SiOx@C products prepared from different fluidization state secondary particles

3.5 放大过程

经过多年的努力,已经实现了气固流化床化学气相沉积碳包覆技术应用于商用氧化硅粉体材料进行高性能硅氧碳负极材料从小试到中试的放大制备,如图7所示。2014—2017年实验室小试阶段,基于搭建的DN50小型流化床反应器对于商用氧化硅材料表面碳包覆进行初步技术开发与机制探究,产能为单次百克级,模式主要为单次间歇生产出料。2018—2021 年中试阶段,通过冷态与热态技术结合在深刻理解气固反应流动规律的基础上对于放大过程进行了详细深入探究后,成功实现了该技术在DN250 流化床中的中试放大,产能达到百公斤级,生产效率及能力显著提升,并且产品一致性及性能评测已通过企业检验。从今年开始的未来数年中,正努力进行下一步工业级放大,目标产能达到百吨级,产品通过多项工业标准评测并应用于智能手机、高端电动汽车等主要储能领域。

图7 工艺放大过程Fig.7 Schematic diagram from lab trial to scale-up production

4 结 论

(1)引入颗粒相压力构造颗粒类van der Waals状态方程,基于稳定性分析给出气固相调控相图,指导硅氧碳负极二次颗粒的设计,确定了能够良好流化的粒度条件。

(2)D50为90 μm 的二次颗粒相比于临界粒径二次颗粒展现出更好的流动特性,呈现稳定流化状态,而临界粒径二次颗粒呈现不稳定流化状态。二者制备的产品颜色状态有明显差异,前者几乎无团聚且呈灰黑色粉末状,而后者团聚严重整体发黄接近原粉颜色。

(3)两种流化状态二次颗粒制备产品的碳层状态存在显著差异,稳定流化二次颗粒制备产品碳层石墨化程度更高(ID/IG=0.86),整体电导率提升明显,比表面积低于2 m2/g,呈现致密包覆。

(4)氧化硅颗粒表面与碳层的润湿性较差(接触角85.4°),原始颗粒表面碳层沉积呈现岛状生长,产品的TEM 和EDS 也呈现出明显的点状包覆及“断区”。二次颗粒制备产品碳层沉积有明显改善,由岛状生长逐步过渡为层状生长。稳定流化状态相比不稳定流化状态膜状包覆更为显著且几乎无“断区”,可归因于气固接触较为充分,相对稳定的界面容易形成稳定形核和生长过程,最终碳层沉积表现为层状模式。稳定流化能够在反应过程中阻止团聚的同时改善碳沉积生长机制实现均匀包覆。

(5)稳定流化二次颗粒制备产品具备更好的循环稳定性及大倍率放电能力,首次库仑效率有所提升,其原因是表面碳层更为均匀,有效抑制内部SiOx核心与电解液的副反应,同时电极表现出更强的活性与电极利用率,优异的导电网络构筑能够显著降低电化学反应过程中电子和离子传输阻力。

(6)经过多年的努力将开发的流化床化学气相沉积制备高性能硅氧碳负极材料技术成功由百克级别实验室小试制备放大至百公斤级中试阶段,生产能力显著提升,产品已通过企业评测实现技术转化。未来有望进一步实现百吨级工业放大应用于多项储能领域。

本工作提供了一种将传统化工反应技术应用于新能源材料领域的初步尝试和思路,希望未来能够在积极推动工业化放大的同时,让传统化工技术与更多领域结合展现出新生命力。

符号说明

p—— 系统压力,Pa

A—— 吸引力的度量

V—— 系统体积,m3

B—— 与颗粒体积相关的常数

R—— 摩尔气体常数,J/(mol·K)

T—— 系统温度,K

Fs—— 固体自由能,J

kB—— 玻耳兹曼常数,J/K

Θs—— 固体温度,K

Zs—— 固体配分函数

ps—— 固体颗粒相压力,Pa

U(rjk)—— 范德尔瓦斯势能,J

rjk—— 颗粒j和颗粒k之间的相对距离,m

r0—— 颗粒对半径,两颗粒的球心距离,m

r—— 粒子位置

U0—— 范德瓦尔斯势阱,J

I(rjk)—— 耗散能,J

θ(v12)—— 动能耗散量,J

v12—— 两个粒子间的相对速度,m/s

Ns—— 粒子数

e—— 恢复系数

G0—— 径向分布函数

ms—— 固体质量,kg

v—— 单颗粒所占体积,m3

εs—— 固体体积分数

psc—— 临界固体压力,Pa

ns—— 颗粒数密度

nsc—— 临界颗粒数密度

Θsc—— 临界固体温度,K